基于Nastran的汽车前副车架静动态特性分析

袁上海 赵俊

摘要:以某改款车副车架为研究对象,采用Hypermesh软件建立有限元模型,运用Nastran求解器进行刚度、强度及模态分析。分析结果表明:前副车架弯曲及扭转刚度满足目标要求;四种极限静态工况下,前副车架强度的最小安全系数为1.53,满足目标要求;前副车架单体约束状态下,其模态满足目标要求。

关键词:前副车架;刚度; 强度; 模态

0 引言

随着生活水平的提高,人们对汽车舒适性和操纵稳定性要求越来越高。副车架作为现在主流汽车底盘的关键承载件,使用越来越广泛。它将各种零散的悬架元件连接起来,变成了总成部件,提高了悬挂的通用性,并为汽车厂商打造汽车制造通用平台提供了基础。其对整车性能也至关重要,提高了悬挂系统的连接刚度,同时在减震降噪方面发挥着重要作用[1]。本论文以有限元仿真分析为手段,对某改款车型前副车架进行了刚度、强度和模态分析,判断新前副车架是否满足静动态特性要求。

1 前副车架有限元模型建立

在 CATIA 中将模型存为 IGES 数据格式导入到 Hypermesh 中。采用前处理软件 Hypermesh 划分网格。前副车架钣金部分单元类型采用壳单元CQUAD4,焊缝采用CPENTA单元模拟,螺栓采用RBE2和CBEAM单元模拟,焊点采用CHEXA单元模拟。处理完成后的前副车架有限元模型如图1所示,节点共计46726个,单元共计46090个。

前副车架所用到的材料主要有MJSH270C、MJSH440W,材料参数如表1所示。

2 前副车架有限元分析

2.1 弯曲及扭转刚度分析

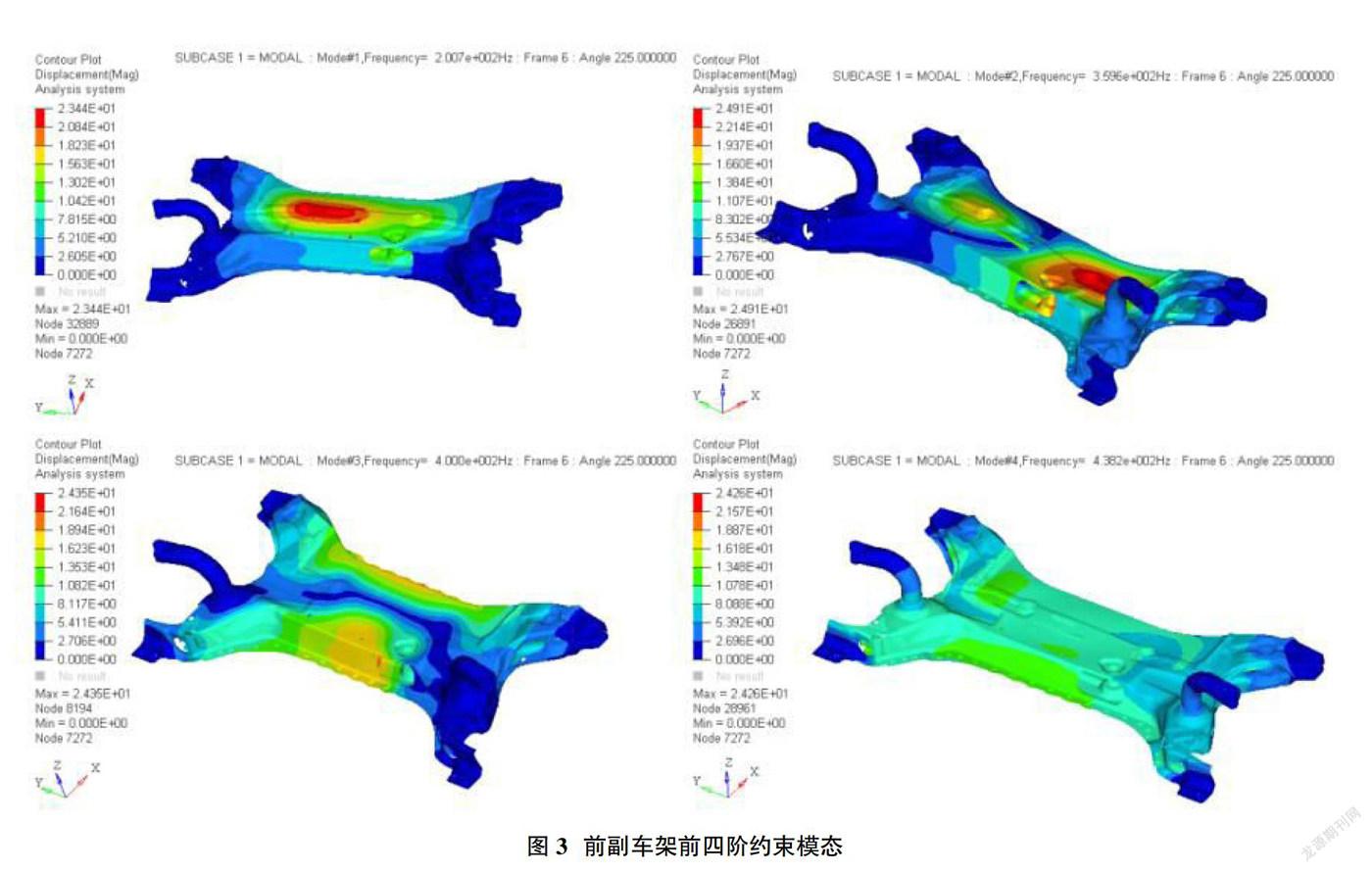

前副车架弯曲刚度分析工况如下:约束前副车架与车身连接的四个连接点,并在前副车架中心位置处施加100N的垂向载荷。前副车架扭转刚度分析工况如下:约束前副车架前端与车身连接的两个连接点,并在前副车架后端与车身连接的两个连接点处分别施加垂直向上和垂直向下的载荷100N。弯曲扭转刚度分析位移云图如图2所示。

前副车架弯曲刚度仿真工况下,最大Z向位移为0.0829mm。计算得某轿车前副车架弯曲刚度为1206.3

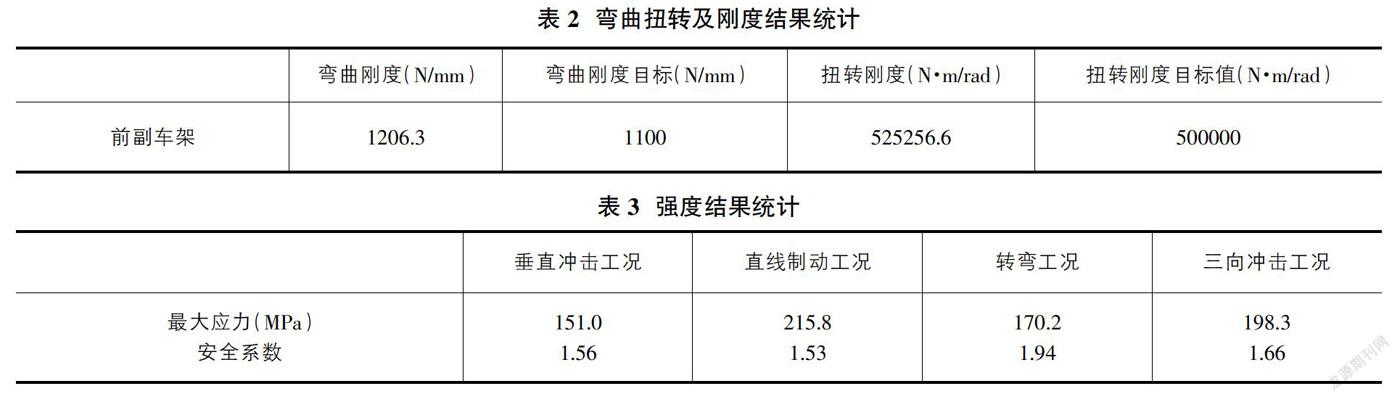

N/mm。扭转刚度可根据公式(1)计算。结果统计如表2所示,可以发现前副车架弯曲及扭转刚度满足目标要求。

其中,?渍为扭转刚度;M为加载扭矩;?琢为扭转角;F为加载力;L为两加载点距离,取886mm;d为两加载点位移差值。

2.2 前副车架强度分析

对前副车架进行强度分析,了解其应力分布情况。设置垂直冲击、直线制动、转弯和三向冲击四种极限静态工况。首先利用多体动力学软件建立整车多体动力学模型,对整车在给定工况下进行静载分析,提取前副车架的各关键连接点的载荷作为强度分析工况的输入载荷。然后根据前副车架在整车装配情况进行边界约束,前副车架与车身连接的4个安装点六个自由度全约束,提交Nastran进行计算。各工況下,最大应力结果如表3所示。从结果可以看出,车架最大应力均出现在直线制动工况,远小于材料屈服极限σs=330MPa。结构静力可通过安全系数[2]评价前副车架的强度要求,汽车零部件安全系数一般取1.5左右, 前副车架各工况下强度安全系数如表3所示,可以发现:最小安全系数 n=1.53>1.5 ,说明该前副车架各工况下强度满足要求。通过对前副车架在四种极限工况下求解,得到前副车架整体结构应力过度平滑,没有明显的应力集中现象,最大应力出现在集中载荷施加处及焊缝连接处,这些区域正是实际应力集中区域,说明该强度分析与实际受力情况接近,能比较真实的反映其结构力学性能。

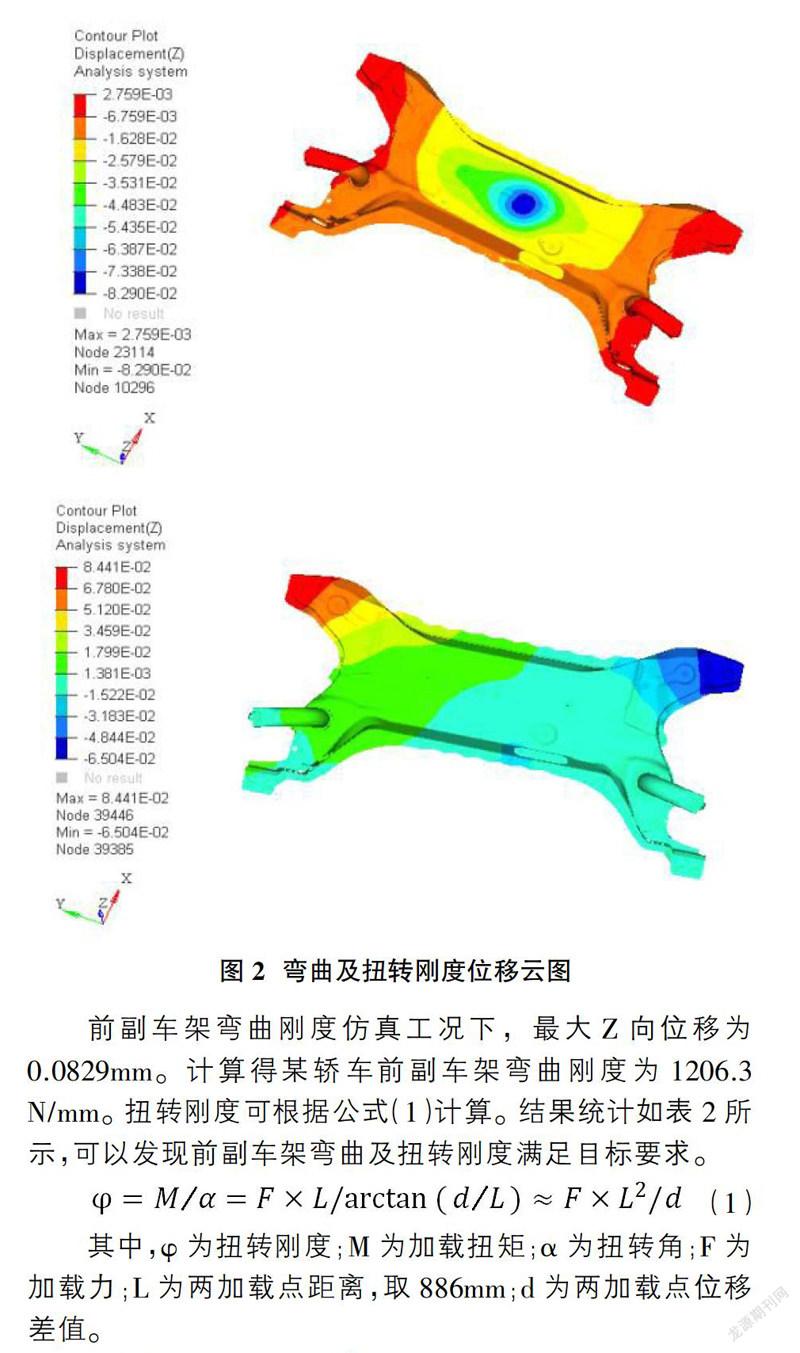

2.3 前副车架模态分析

前副车架模态分析主要有自由模态、单体约束模态和装配模态这三种常用的模态计算工况。本文主要采用Lanczos 法计算前副车架结构单体约束模态。约束前副车架与车身连接的四个连接点,提取约束模态分析的低于500Hz的前四阶模态结果,其模态振型如图3所示。频率结果统计如表4所示,满足第一阶大于200Hz目标要求。

3 结论

以某改款车前副车架为研究对象,基于Nastran求解器对其进行了刚度、强度及模态分析。分析结果表明:

①前副车架弯曲及扭转刚度满足目标要求;

②四种极限静态工况下,前副车架强度的最小安全系数为1.53,满足目标要求;

③前副车架单体约束状态下,其模态满足目标要求。

参考文献:

[1]段巧玉,姚寿广,许江涛.基于 Hypermesh 的副车架有限元分析[J].科学技术与工程,2008(8):4744 -4745.

[2]张海燕.某轿车前副车架结构的有限元分析[D].长春:吉林大学,2011.

[3]方晖.轿车前副车架开裂原因的分析及优化[J].内燃机与配件,2018(20):78-80.