稀土镁合金GW103K光纤激光焊接工艺研究及优化

曹海涛 张鹏 杜云慧 李鸿武

摘要:采用光纤激光焊对T6态GW103K板材进行焊接,建立了焊接工艺窗口,并采用正交试验设计方案,以高温抗拉强度为评价指标,运用极差法和方差法优化焊接工艺参数,确定了各工艺参数的影响程度及最优焊接工艺。研究激光功率对接头高温力学性能的影响,分析最优工艺参数下焊接接头高温力学性能及高温拉伸断口形貌。结果表明:激光功率对焊接接头高温力学性能影响最为显著。最优工艺参数下,焊接接头200 ℃平均高温抗拉强度为281.1 MPa,为母材的86.3%,延伸率为7.4%,达到母材的65.4%;该参数下接头成形良好,焊缝区域晶粒尺寸较小;此时接头与母材断裂模式均为韧性断裂。

关键词:激光焊接;稀土镁合金;正交试验;高温力学性能

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)07-0085-06

DOI:10.7512/j.issn.1001-2303.2020.07.13

0 前言

与传统镁合金相比,稀土镁合金不仅具有减震性能佳、比刚度大及比强度高等一系列优点[1-2],同时还兼备良好的耐高温性能,因而受到广泛关注[3],在汽车、军工及航空航天等领域有着广阔的应用前景[4-6]。Mg-Gd-Y-Zr高强耐热稀土镁合金,由于Gd、Y元素在Mg中具有显著的时效强化特性,能形成有效的强化相,具有优异的室温及高温力学性能[7]。作为极具潜力的应用型结构材料,稀土镁合金在工程应用中必然会涉及到焊接结构。目前,针对常规镁合金激光焊接的研究较多,但对于稀土镁合金焊接工作的关注很少,尤其是针对Mg-Gd-Y系镁合金的激光焊接。

湖南大学齐欣[7]研究了轧制态Mg-10Gd-4.8Y-0.6Zr合金光纤激光焊接组织及力学性能。结果表明,接头中不存在明显的热影响区,室温最高抗拉强度为304 MPa,达母材的92%。Wang[8-9]等人利用光纤激光焊对Mg-8.13Gd-3.16Y-0.77Zr合金進行焊接,发现焊接接头中Mg24(Gd,Y)5为主要强化相以及适当的焊后热处理制度可显著提高接头力学性能。

优化激光焊接工艺是实现焊接接头高效连接、提高稀土镁合金高温力学性能的关键。但目前鲜有关于稀土镁合金激光焊接工艺优化方面的文献报道。鉴于此,文中以T6态GW103K稀土镁合金为研究对象,采用光纤激光焊,建立焊接工艺窗口并利用正交试验优化焊接工艺参数,同时研究了母材及最优工艺参数下焊接接头的高温力学性能及高温拉伸断口形貌与断裂模式。

1 试验材料与方法

1.1 试验材料

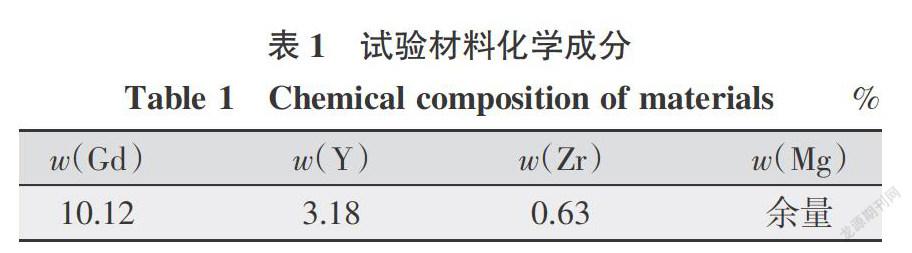

试验材料为T6热处理的铸态GW103K板材,尺寸100 mm×50 mm×4 mm,化学成分如表1所示。T6热处理制度为525 ℃/12 h固溶,空冷至室温后在油浴炉中250 ℃/12 h时效。

1.2 激光焊接试验及测试方法

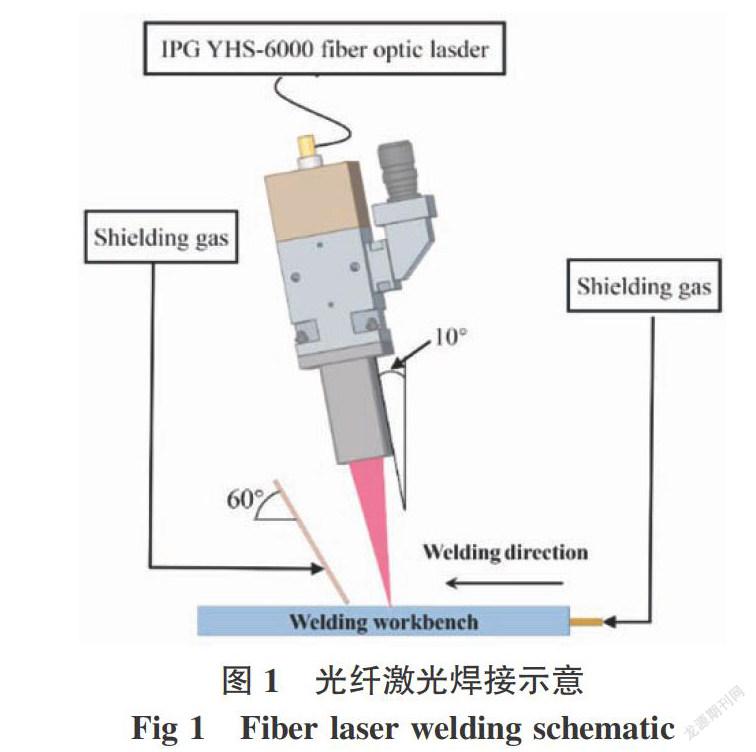

使用YLS-6000掺镱光纤激光器作为焊接热源,如图1所示。采用不开坡口的平板对接接头形式,单面焊双面成型。焊接接头高温拉伸性能试验参照《ASTM E21-2009》标准进行,拉伸试样切取示意如图2a所示,具体尺寸如图2b所示。在Instron万能试验机上对最优工艺参数下的焊接接头及母材进行高温拉伸试验测试,拉伸速度为1 mm/min,温度为200 ℃。试样在规定温度下保温10 min后进行拉伸。试验结束后截取试样断口对其形貌进行观察。

2 试验结果及分析

2.1 焊接窗口的建立

激光焊接功率选取2.7~4.2 kW,焊接速度选取1.8~5.4 m/min,离焦量取0 mm,工艺参数分配如表2所示。以焊接接头焊后的3种形式——烧穿、焊透以及未焊透为参考,对设计参数共进行42组焊接,根据结果绘制激光焊接工艺窗口,如图3所示。

2.2 正交试验方案设计

焊接窗口显示,较高的激光功率和焊接速度有利于获得焊透的焊接接头。但当激光功率过高时接头表面烧损严重,而焊接速度过高时接头背宽较小,对力学性能会产生不利影响。因此,综合考虑激光功率3.3~3.9 kW、焊接速度3~4.2 m/min为相对合适的焊接区间。但仅依据烧穿、焊透、未焊透3种结果来确定工艺参数,其内的工艺参数难免会有不佳的情况,因此需利用正交试验进一步优化焊接工艺参数。

正交试验参考关键参数:激光功率(A)、焊接速度(B)以及离焦量(C)设计正交试验因素水平如表3所示,采用L9(34)型正交表,试验方案及结果如表4所示。以200 ℃下焊接接头高温抗拉强度为评定指标,分别采用极差法和方差法分析试验结果。

2.3 激光焊接试验的极差分析

表4对应的极差分析结果如表5所示。比较极差R发现:焊接功率(因素A)对焊接接头高温抗拉强度影响最大,其次是焊接速度(因素B),而离焦量(因素C)则最小。由于表中Rj误差<RjA、RjB、RjC,因此可认为因素A、因素B、因素C之间的交互作用对正交试验的影响可以忽略。表4中各列数值最大者对应的水平即为该因素的最优水平,因此各因素的最优水平为A1、B3、C1,即焊接功率3.3 kW、焊接速度4.2 m/min、离焦量-2 mm。

2.4 激光焊接试验的方差分析

方差分析是将因素水平变化所引起的试验结果间的差异与误差波动所导致的试验结果间的差异区分开的一种有效的数学方法[10],其主要是通过F检验来判断因素的显著性水平。公式为:

SA=3j=1-(1)

ST=Xij2-(2)

SE=ST-SA(3)

式中 SA、SE分别为因素以及误差的偏差平方和;ST为偏差平方和的总和;Tj为正交表中第j列所有水平试验结果之和;Xij为正交表中第j列第i水平试验结果;nj为因素j的水平重复次数;n为正交试验设计下的焊接次数。其中因素(误差)的偏差平方和SA(SE)与其自由度f的比值为因素(误差)的均方差。F为因素的均方差与误差的均方差比值,其比值越大则表示该因素对评定指标的影响越显著。表4对应的方差分析结果如表6所示。

将表6中的F值与查表给定的Fα临界值[F0.05(2,2)=19.0,F0.25(2,2)=3.0]相比较发现,表中因素A(激光功率)的F值大于给定的F0.05与F0.25的临界值。而因素B(焊接速度)、C(离焦量)则仅大于F0.25的临界值,因此因素A(激光功率)对焊接接头高温抗拉强度的影响最为显著,方差分析与极差分析结果一致。

综上,经正交试验优化后较优的焊接工艺参数为激光功率3.3 kW,焊接速度4.2 m/min,离焦量为

-2 mm。

2.5 激光功率对高温力学性能的影响

由于焊接接头的高温力学性能对激光功率的选取有很强的敏感性,因此在正交试验优化结果上,以高温抗拉强度为参考进一步优化激光功率。在不改变其他次要因素(焊接速度4.2 m/min、离焦量-2 mm)、只改变显著性因素(激光功率)的条件下进行焊接试验。激光功率以50 W为间隔从3.1 kW至3.5 kW进行选取,重复3次试验取平均值,结果如图4所示。可以看出,焊接接头的高温抗拉强度随激光功率增大呈先上升后下降趋势。当激光功率小于3.2 kW时,焊缝的纵截面呈“V”字型,虽然可以焊透板件,但是背面熔宽较窄,在拉伸过程中接头处的应力分布不均,从而导致力学性能下降。但是当激光增至3.2~3.5 kW时焊缝呈“I”字型,此时影响接头力学性能的主要因素则是焊缝中心处微观组织的变化。

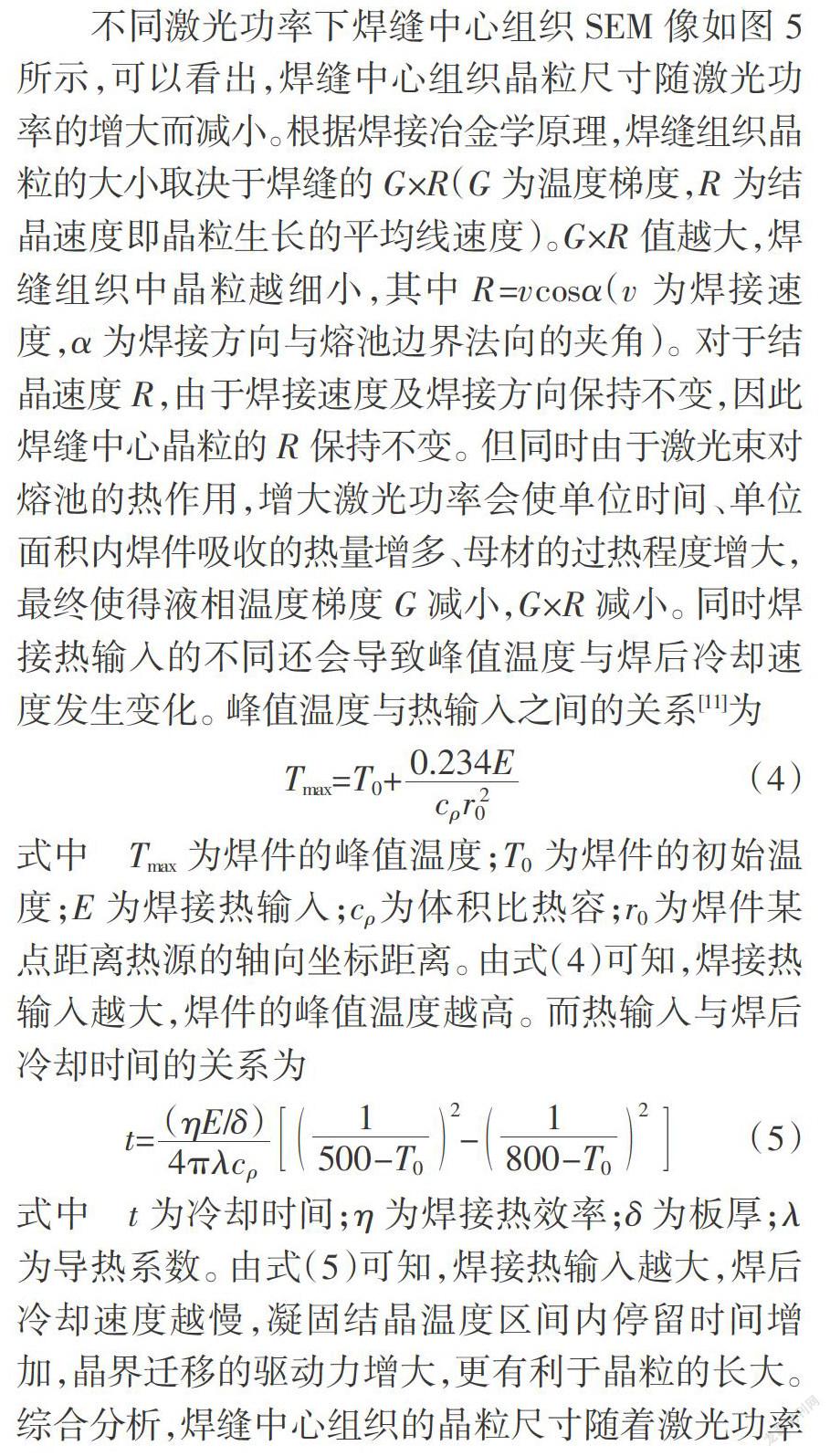

不同激光功率下焊缝中心组织SEM像如图5所示,可以看出,焊缝中心组织晶粒尺寸随激光功率的增大而减小。根据焊接冶金学原理,焊缝组织晶粒的大小取决于焊缝的G×R(G为温度梯度,R为结晶速度即晶粒生长的平均线速度)。G×R值越大,焊缝组织中晶粒越细小,其中R=vcosα(v为焊接速度,α为焊接方向与熔池边界法向的夹角)。对于结晶速度R,由于焊接速度及焊接方向保持不变,因此焊缝中心晶粒的R保持不變。但同时由于激光束对熔池的热作用,增大激光功率会使单位时间、单位面积内焊件吸收的热量增多、母材的过热程度增大,最终使得液相温度梯度G减小,G×R减小。同时焊接热输入的不同还会导致峰值温度与焊后冷却速度发生变化。峰值温度与热输入之间的关系[11]为

Tmax=T0+(4)

式中 Tmax为焊件的峰值温度;T0为焊件的初始温度;E为焊接热输入;cρ为体积比热容;r0为焊件某点距离热源的轴向坐标距离。由式(4)可知,焊接热输入越大,焊件的峰值温度越高。而热输入与焊后冷却时间的关系为

t=

2-

2(5)

式中 t为冷却时间;η为焊接热效率;δ为板厚;λ为导热系数。由式(5)可知,焊接热输入越大,焊后冷却速度越慢,凝固结晶温度区间内停留时间增加,晶界迁移的驱动力增大,更有利于晶粒的长大。综合分析,焊缝中心组织的晶粒尺寸随着激光功率的增大而增大。正是由于此原因,根据Hall-Petch公式σ=σ0+kd-1/2(σ0、k为常数,d为晶粒直径),在激光功率为3.2~3.5 kW时,激光功率增大导致焊缝中心晶粒粗化,从而使得接头高温抗拉强度的下降。

因此综合焊接工艺窗口、正交试验以及激光功率对接头高温力学性能的研究,得出焊接T6态铸造GW103K稀土镁合金板材的最优焊接工艺参数为:激光功率3.2 kW、焊接速度4.2 m/min、离焦量-2 mm。

2.6 最优工艺参数下的焊接接头

最优工艺参数下的焊接接头成形质量良好,无明显缺陷。对母材与最优工艺参数下的焊接接头进行200 ℃高温拉伸试验并进行对比,3次拉伸取平均值,结果如表7所示。200 ℃下母材与焊接接头的高温拉伸应力-应变曲线如图6所示。

由表7可知,母材平均高温抗拉强度为345.6 MPa,而焊接接头平均抗拉强度为281.1 MPa,接头强度系数达86.3%,延伸率为7.4%,达母材的65.4%。高温拉伸试验中接头断裂位置位于近缝区,其原因主要是激光焊接后冷却速度极快,近缝区附近存在很大的残余应力,当外载应力与近缝区某区域的残余应力叠加之和达到屈服极限时,该区域的材料就会产生局部塑性变形进而丧失承受外载的能力,最终导致拉伸过程中裂纹的萌生及扩展;同时近缝区析出相受焊接热循环影响在焊接过程中大量溶解,也导致拉伸过程中的位错滑移阻碍减弱,综合作用使得接头高温抗拉强度及断后延伸率低于母材。但相对于普通镁合金材料在高温下的力学性能,GW103K稀土镁合金在高温下其抗拉强度相比母材下降幅度较小,仍可保持较高的抗拉强度。

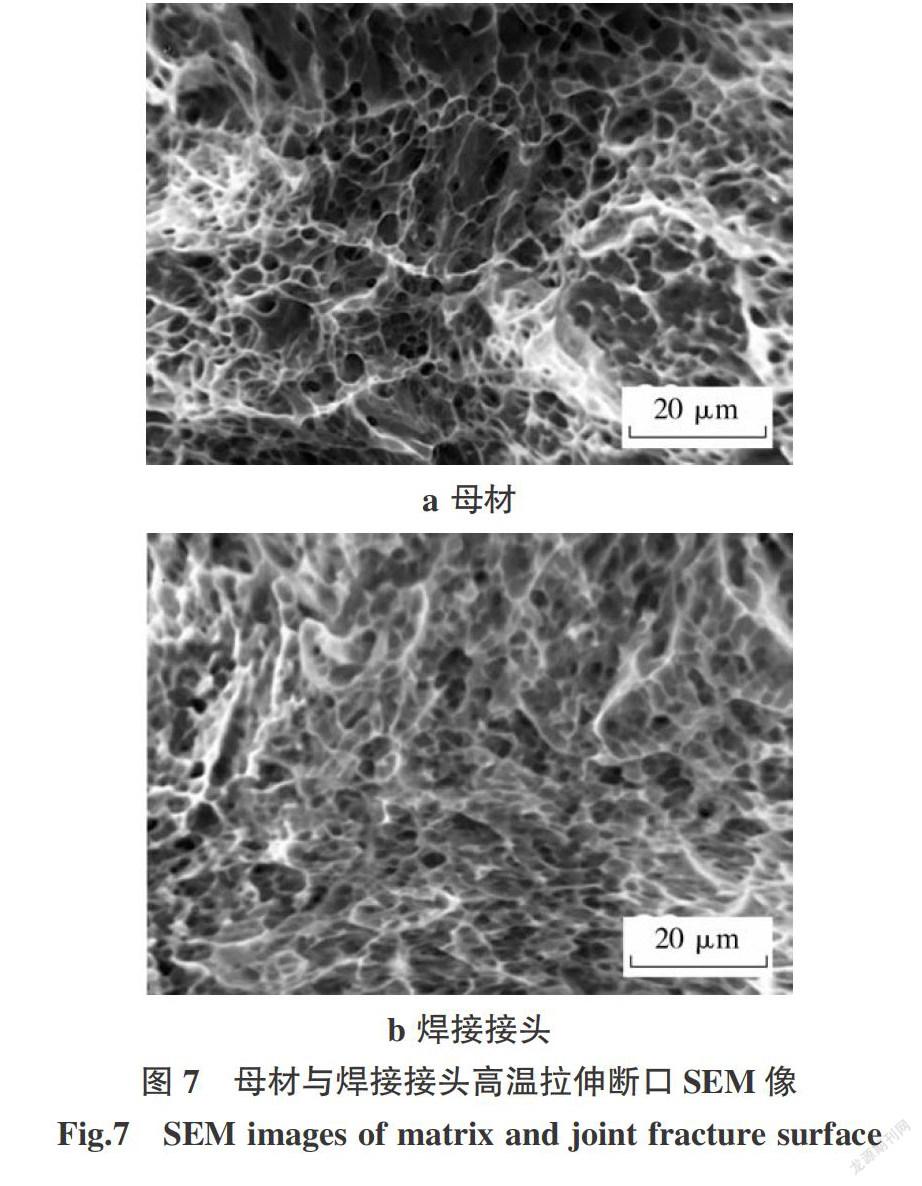

为进一步研究焊缝的断裂特征及机理,利用SEM观察GW103K稀土镁合金母材与焊接接头断口形貌,如图7所示。由图7可知,母材和焊接接头可观察到大量韧窝,这说明200 ℃下母材和接头的断裂模式均为韧性断裂。相比而言,母材断口处韧窝较大且深度较深,这也意味着母材在断裂前塑性变形程度更大,塑性更好,其断后伸长率也更高。这与实际测得的力学性能结果一致。

3 结论

通过调整工艺参数获得了焊接工艺窗口,并利用正交试验优化获得了GW103K最优激光焊接工艺参数,研究了激光功率对接头高温力学性能的影响,得到以下结论:

(1)T6态铸造GW103K板材激光焊最优工艺参数为激光功率3.3 kW、焊接速度4.2 m/min、离焦量-2 mm。激光功率是影响焊接接头高温力学性能的显著性因素。

(2)焊接接头200 ℃高温抗拉强度随激光功率的升高先增大后减小,在最优工艺参数下获得峰值为281.1 MPa,接头强度系数为86.3%,断后延伸率为7.4%,达到母材的65.4%。

(3)200 ℃高温拉伸断口形貌显示,母材和焊接接头的断裂模式均为韧性断裂,但母材断口处的韧窝更大更深,塑性更好,与力学性能测试结果一致。

参考文献:

[1] Zeng Z R,Stanford N,Davies C H J,et al. Magne-sium extrusion alloys:a review of developments and pros-pects[J]. International Material Reviews,2019,64(1):27-62.

[2] Li W X,Wang L Y,Zhou B J,et al. Grain-scale deforma-tion in a Mg-0.8wt% Y alloy using crystal plasticity finiteelement method[J]. Journal of Material Science & Techn-ology,2019,35(10):2200-2206.

[3] 张东阳,王林生,郭斗斗. 稀土镁合金性能研究及应用[J].材料导报,2015,29(11):514-516.

[4] 丁文江,吴玉娟,彭立明,等. 高性能镁合金研究及应用的新进展[J]. 中国材料进展,2010,29(8):37-45.

[5] 鲁志龙,张大童,张文,等. 不同冷却介质下多道次搅拌摩擦加工对AZ91镁合金组织和性能影响[J]. 航空材料学报,2016,36(1):33-38.

[6] Yang Z,Li J P,Zhang Z X,et al. Review on Research andDevelopment of Magnesium Alloys[J]. Acta MetallurgicaSinica (English Letter),2008,21(5):313-328.

[7] 齐欣. Mg-Gd-Y-Zr镁合金的轧制及焊接工艺研究[D].湖南:湖南大学,2013:64-65.

[8] Wang L Y,Huang J,Li Z G,et al. Microstructure andStrengthening Mechanism of Fiber Laser-Welded High-Strength Mg-Gd-Y-Zr Alloy[J]. Journal of Materials Eng-ineering and Performance,2016,25(10):4506-4513.

[9] Wang L Y,Huang J,Dong J,et al. High temperature ten-sile properties of laser-welded high-strength Mg-Gd-Y-Zr alloy in as-welded and heat-treated conditions[J]. WeldWorld,2017,61(2):299-306.

[10] 陶博浩,李紅,宋永伦,等. 电阻点焊冷轧DP600双相钢焊接接头性能的正交试验分析[J]. 焊接学报,2013,34(6):81-84,117.

[11] 牛济泰. 材料和热加工领域的物理模拟技术[M]. 北京:国防工业出版社,1999:72-73.