基于激光直接沉积技术的增减材复合制造核用304L不锈钢接头性能研究

赵建光 侯娟 熊孝经

摘要:针对3D打印技术设计自由、几何柔度高和成形复杂结构的技术优势,结合传统制造加工成本低、效率高的工艺特点,以核用304L奥氏体不锈钢为研究对象,基于激光直接沉积(DLD)技术开展了传统轧制与选区激光熔化(SLM)3D打印成形304L零部件增减材复合制造工艺研究,对304L核用不锈钢进行了DLD工艺参数验证,包括显微组织、拉伸和冲击力学性能、以及晶间腐蚀性能测试。研究发现,DLD成形的核用304L不锈钢具有高的性能稳定性,平行样品之间离散小,材料拉伸强度、塑性延伸率、冲击韧性及晶间腐蚀性能均满足材料验收性能要求。采用验证后的DLD工艺对SLM材料和传统轧板进行连接,连接部位熔合良好,无影响接头性能的显微裂纹及沉淀物析出,材料表面无损检测满足验收要求。基于DLD技术的传统工艺与SLM增减材复合制造工艺,综合了传统工艺与3D打印的工艺技术优势,性能满足验收要求。

关键词:激光选区熔化;激光直接沉积;复合制造 ;核用不锈钢;力学性能

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)07-0039-07

DOI:10.7512/j.issn.1001-2303.2020.07.06

0 前言

选区激光熔化(SLM)3D 打印技术以激光为热源、金属粉末为原材料,通过计算机软件控制实现复杂零部件的逐点逐层成形,具有加工精度高、几何柔性好、实现复杂设计等独特优势,作为一种重要的近净成形技术,近年来在航空航天、车辆交通、船舶海工、核电军工、生物医疗等领域得到了广泛的应用研究及发展[1-7]。研究材料包括钛合金、镍基合金、铝合金、不锈钢、钴基合金等重要金属结构材料[2-6]。随着研究的深入和新技术的开发,近年来SLM技术在加工效率和加工精度方面也取得了快速发展,实现了产品制造成本、供货周期、表面质量等多方面的显著提升。

核电设备和零部件的制备包括铸造、锻造、焊接等传统成型技术,针对核电厂用大批量功能结构件,传统制备方法具有批量制造低成本、生产效率高等优势。然而,对于小批量、结构复杂、制造难度大和成品率低的重要零部件,传统制造技术存在加工周期长、工艺复杂、无法实现一体成形等诸多困难。因此,加工柔性高、受复杂设计限制小的SLM技术受到了核电业界重点关注,具备在核电领域广泛应用的技术潜力。目前,国内外研究机构在堆芯滤网、燃料下管座、一体化叶轮、燃料组件等典型复杂结构方面开展了相关的技术开发研究工作[2,8]。随着3D技术的发展和在核电领域的推广应用,为满足电厂低成本建设及运维要求,如何通过进一步优化制造工艺,充分结合传统制造与新兴技术的工艺优势,实现产品的高质量复合制造、低成本和高效率生产,已经逐渐成为核电领域3D打印应用研究的热点关注方向。

激光直接沉积(DLD)作为一种快速增材制造技术,主要应用于直接成形、表面涂覆以及再制造修复等领域。该技术具有稳定性高、无需真空环境、成本适中以及便于同轴在线监测等突出优势,因此获得了广泛的应用[9]。与传统焊接方法相比,DLD技术热源集中、熔敷质量可靠,同时具有热输入小的技术优势,成型过程对基体母材影响小,近年来逐渐拓展应用于功能构件的高性能精密连接。

为探索核用304L不锈钢3D打印低成本制造新模式,文中基于DLD技术开展3D打印与传统制造的增减材复合制造工艺研究,以核用304L不锈钢为研究对象,开发DLD工艺参数,对DLD制备的304L材料进行全面的性能测试,并采用经验证的DLD工艺参数对SLM制备材料与传统轧制材料进行组对连接,对接头部位进行了结合性能、微观组织与缺陷分析,基于核电适用规范进行了可用性评价。

1 核电典型构件增减材制造适用对象及工艺流程

1.1 核电典型构件增减材制造适用對象分析

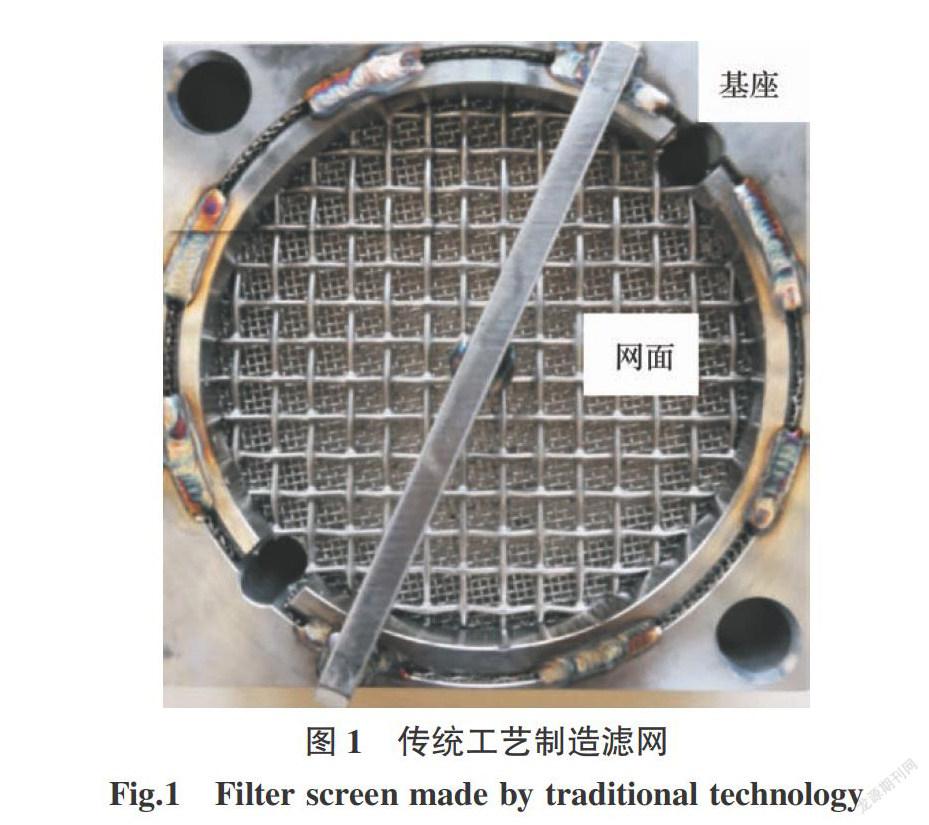

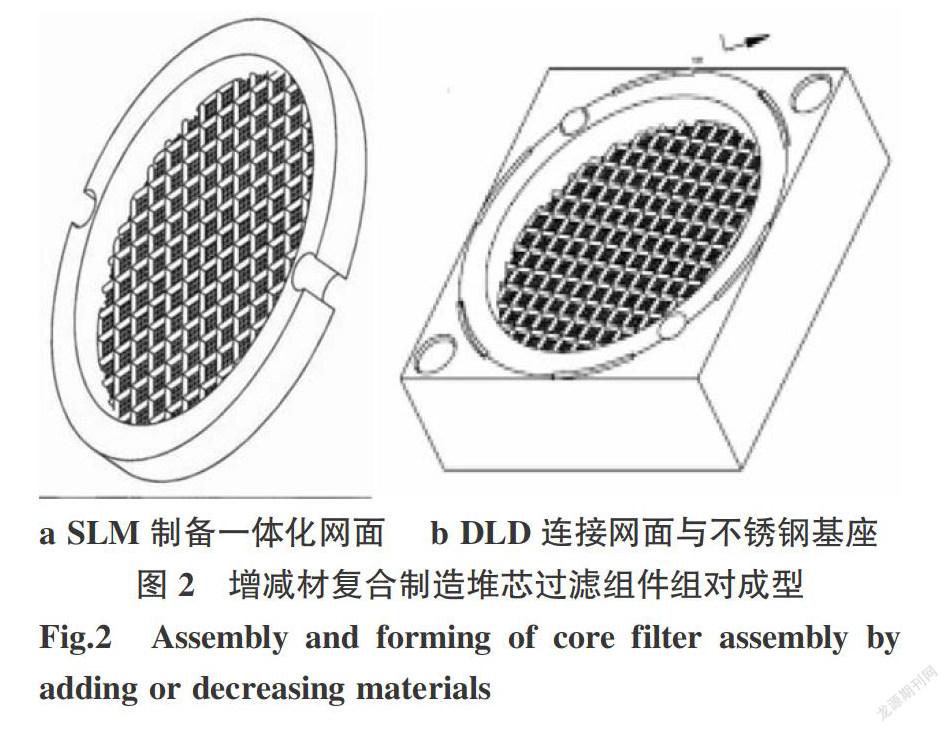

本项目中增减材复合制造适用对象为核电堆芯过滤组件,该产品在压水堆核电站中冷试和热试期间被安装在堆内构件支承板上。通过堆芯过滤组件网面的过滤作用,对循环水回路中的异物进行过滤,避免设备异物损伤。采用传统工艺制造堆芯过滤组件的主要流程为:对不锈钢材料进行拉丝处理→不锈钢丝编织→编织网钎焊连接→最后将编织网与压条、基座组合焊接。传统工艺存在多部件、多焊点、多工艺组合制造的特点,在一定程度上对产品的整体性能控制以及工艺稳定性带来了技术挑战。为了突破传统加工的技术瓶颈,并综合考虑金属3D打印复杂结构成形性和传统制造的低成本高效率优势,开发一种基于增减材复合制造的堆芯过滤组件制造工艺具有工程实践意义。

1.2 核电典型构件增减材制造流程

堆芯过滤组件滤网部分采用SLM技术完成复杂结构的一体化成型,一体化成型网面示意见图2a。滤网基座采用传统工艺制备(见图1中标示基座位置),通过机加工减材工艺完成制造。最后,采用DLD技术将SLM一体化滤网与传统工艺制造基座连接起来,完成滤网网面与不锈钢基座的连接装配(如图2b所示),最终实现堆芯过滤组件的增减材复合制造,降低生产成本,提升产品生产效率。

2 试验材料及方法

为开发出适合的堆芯滤网组件增减材复合制造工艺,以DLD技术为对象,主要研究内容为评价DLD连接工艺用于SLM增材制造和传统减材制造复合成型的可行性。主要工艺验证和实验内容分为两个步骤。第一步首先验证DLD成形304L核用不锈钢的可行性,选择合适的DLD工艺参数制备304L试样,对试样的金相组织、室温拉伸、室温冲击和晶间腐蚀性能进行全面的评价,判断性能是否满足设计指标要求。基于第一步的工艺验证开展第二步的连接工艺试验,对SLM制备的材料和传统轧制板材,采用验证后的DLD工艺参数进行连接,并对接头进行金相组织和缺陷检测,判断DLD连接工艺的技术可行性。

基于上述两部分试验内容,对DLD成形核用304L不锈钢进行全面的性能评价,判断DLD连接工艺用于SLM增材制造和传统轧制减材制造复合成型构件的技术可行性,为复杂核用关键设备的高质量、低成本快速制造提供研究依据和技术借鉴。

2.1 试验材料

2.1.1 粉末原材料

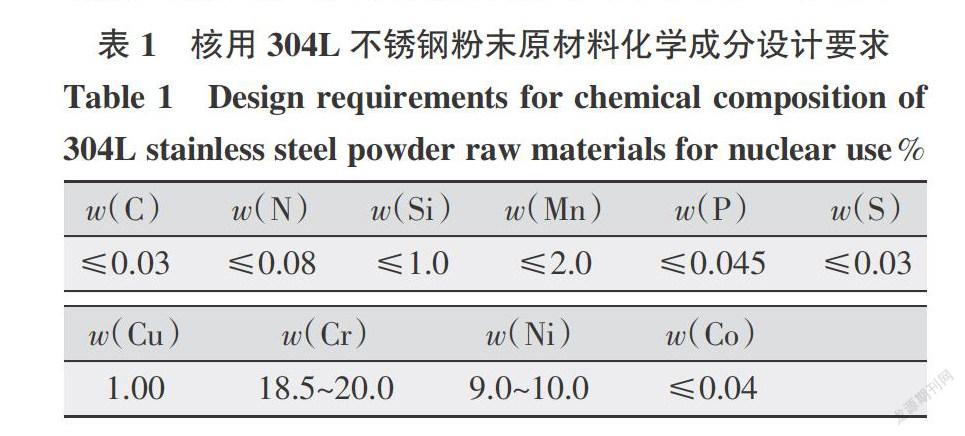

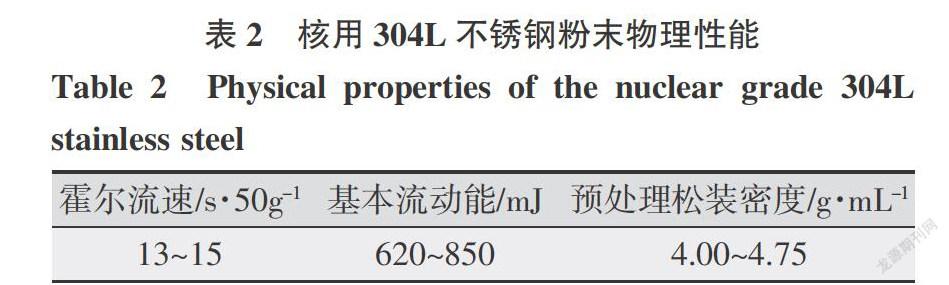

DLD成形用核用304L粉末原材料成分设计要求如表1所示,关键合金元素成分满足GB1220要求。为了保证成形性,对粉末的主要物理性能指标(流速、流动能、松装密度)提出要求,如表2所示。

2.1.2 304L不锈钢传统轧制和SLM制备要求

传统轧制304L不锈钢板材性能指标参考GB/T 4327要求完成验收。SLM制备304L材料,粉末原材料成分要求如表1所示,基于参数优化制备高致密度304L板材,所用3D打印设备型号为EOS M290,力学性能满足GB/T 1220要求。

2.2 试验设备

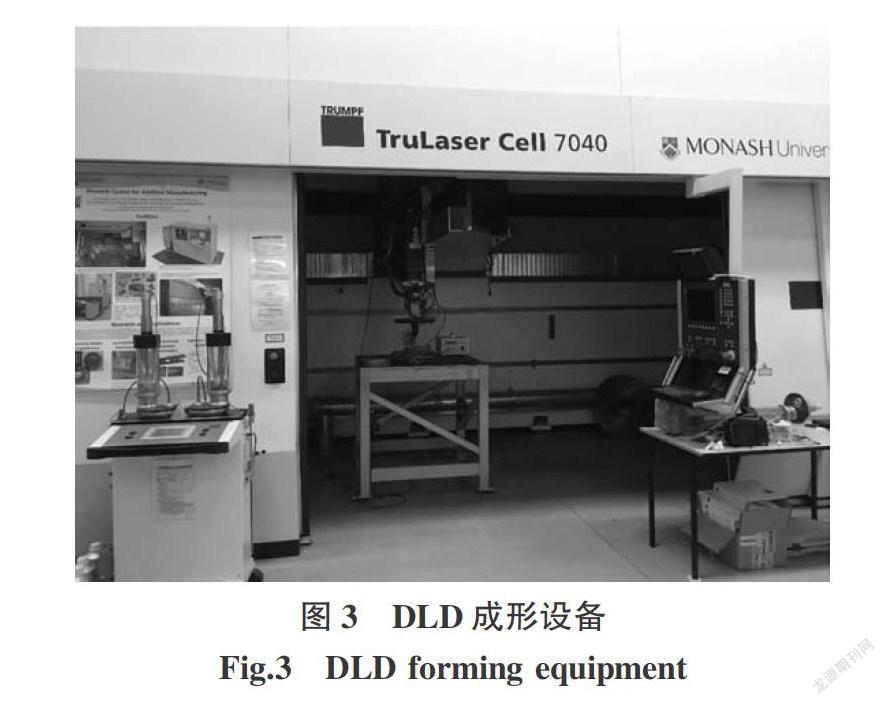

DLD设备型号为TruLaser Cell7040,如图3所示。

2.3 DLD连接

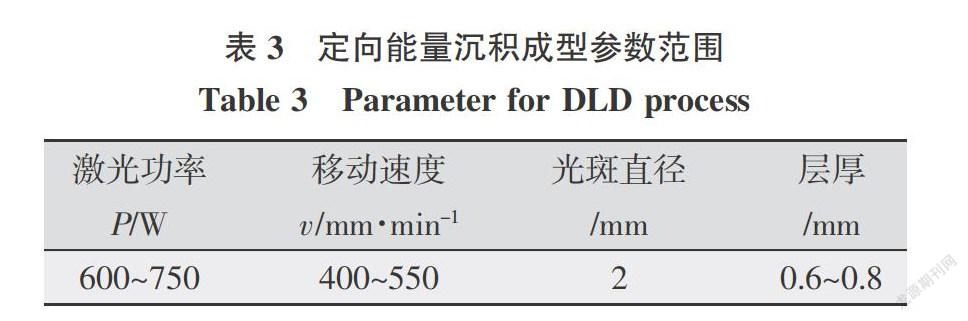

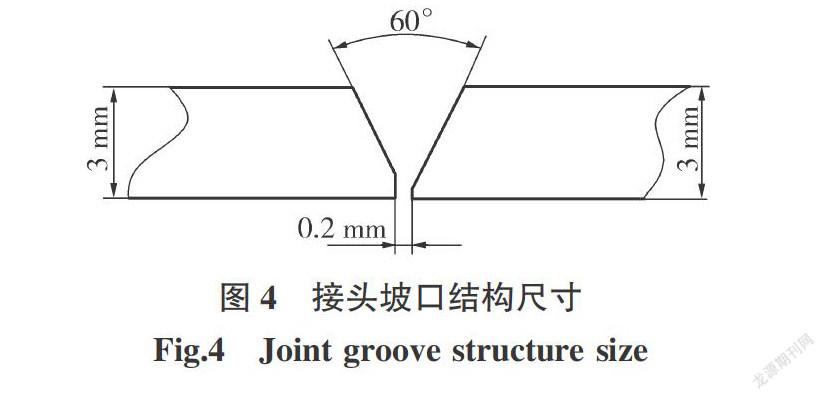

采用如表3所示的DLD工艺参数制备核用304L不锈钢试样,试样尺寸满足金相显微观察、室温拉伸、室温冲击和晶间腐蚀性能测试。采用如图4所示的坡口设计,对SLM和传统轧制的板材进行DLD连接,其中母材壁厚3 mm,坡口为V型坡口,坡口夹角60°,坡口组对间隙不大于0.2 mm。

3 结果与分析

3.1 DLD成形核用304L显微组织结构

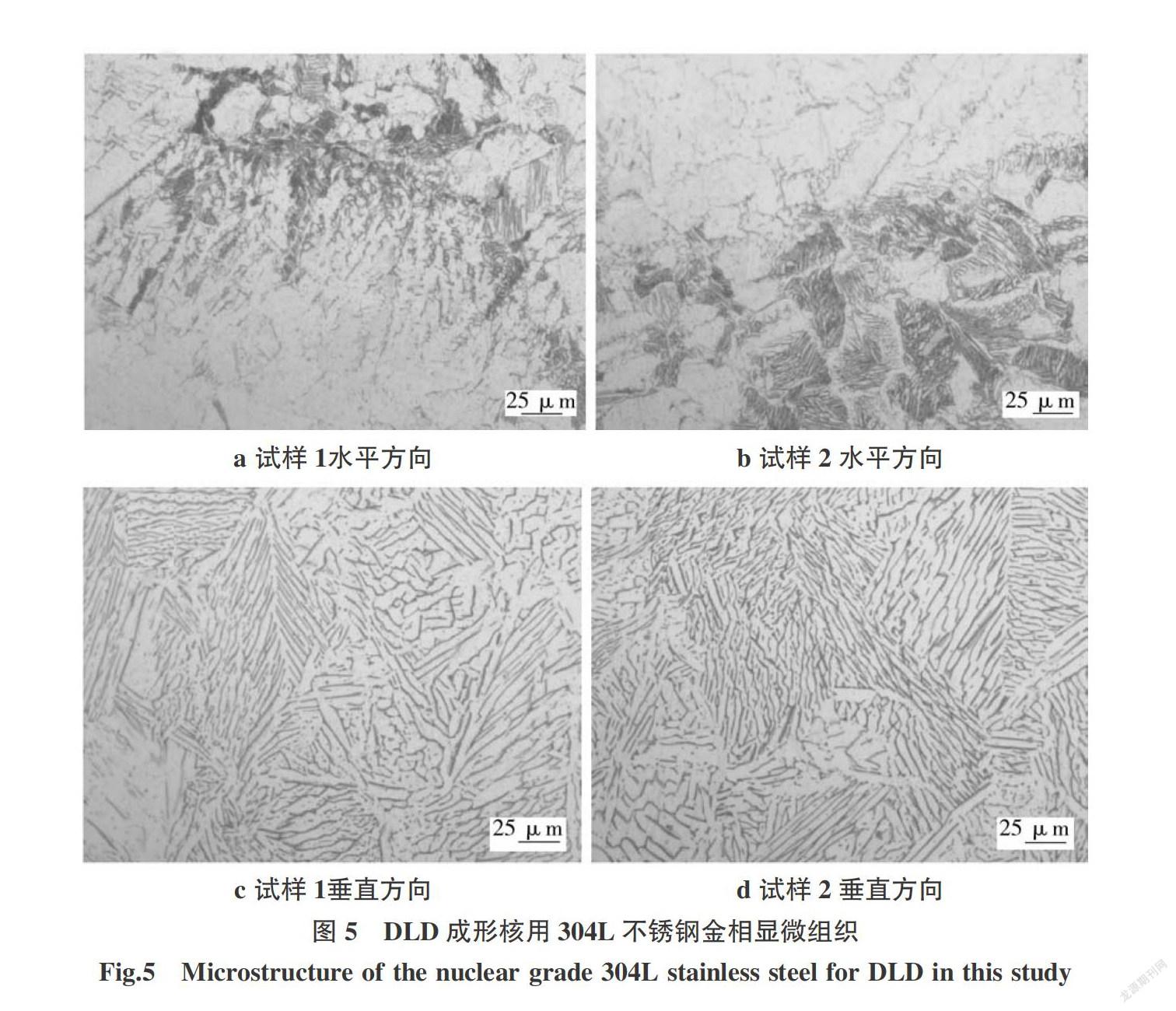

对DLD制备的304L不锈钢进行金相显微组织观察,平行于沉积方向的取向称为垂直方向,垂直于沉积方向的取向称为水平方向。水平方向和垂直方向的两组试样的金相观察结果如图5所示。金相观察结果表明,DLD成形304L不锈钢的基体组织为奥氏体,沿沉积方向为柱状晶组织。除奥氏体组织外,可发现少量铁素体。

DLD成形过程中,熔滴凝固速度快、温度梯度高,为非平衡凝固过程。奥氏体不锈钢的凝固过程为液相首先凝固生成δ铁素体,然后发生L+δ向γ奥氏体转变的包晶反应。但由于DLD的快速凝固过程,导致δ铁素体来不及完全转变为γ奥氏体,因此在奥氏体基体中残留有少量δ铁素体。此过程与奥氏体不锈钢的快速定向凝固和焊接过程中残留铁素体的产生原理类似。

此外,对比图5中水平和垂直方向的显微组织可以发现,沿垂直和水平方向上存在明显的显微组织差异。水平方向上的组织结构主要为等轴晶,同时有部分熔池组织可见。垂直方向上主要为粗大的柱状晶组织,显微组织的方向差异将导致力学性能的各向异性。

3.2 DLD成形核用304L不锈钢力学性能

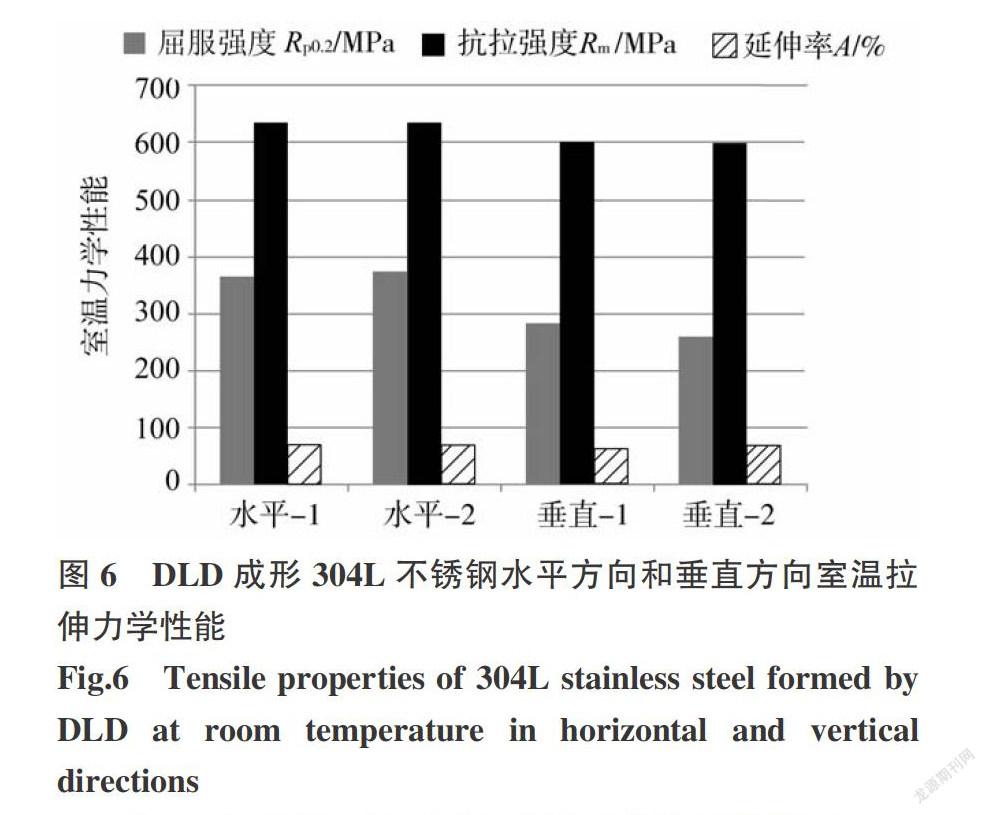

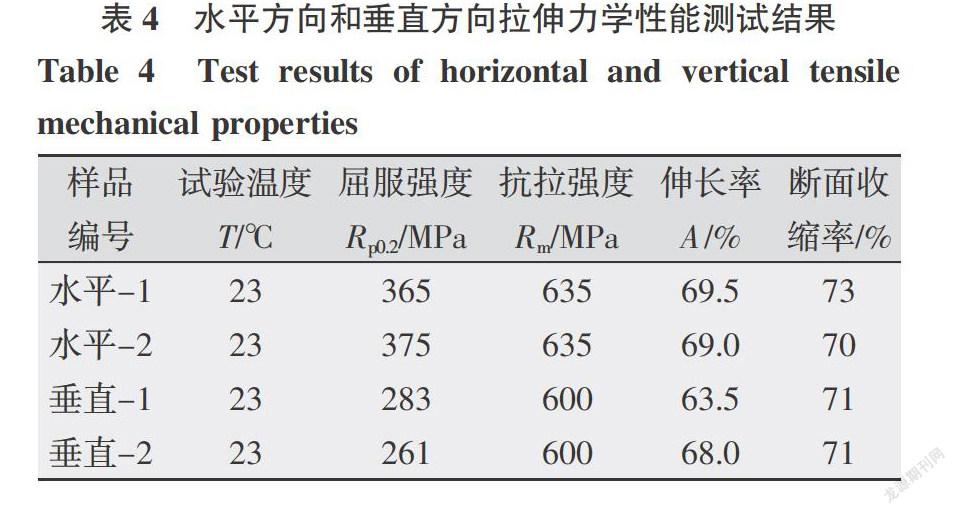

对DLD制备的304L试样进行室温拉伸力学性能测试,拉伸试样的尺寸和测试方法根据GB/T228.1-2010标准。图6和表4给出了水平方向和垂直方向的拉伸力学性能测试结果,Rm为抗拉强度,Rp0.2为屈服强度,A为断裂延伸率。由图6可知,水平和垂直方向上的样品均表现出高的拉伸强度和塑性,其中水平方向的屈服强度平均值为370 MPa,抗拉强度为635 MPa,伸长率为69.25%;垂直方向上的屈服强度平均值为272 MPa,抗拉强度为600 MPa,伸长率为65.75%。平行样品之间表现出较好的重复性。拉伸力学性能测试结果表明DLD成形304L不锈钢具有优异的力学性能,证实了成形设备和工艺参数的选择合理,能够制备出性能优异稳定的304L样品。水平方向和拉伸方向样品表现出明显的力学性能各向异性,水平方向样品具有较高的拉伸强度和略低的塑性延伸率,而垂直方向样品强度降低,塑性延伸率略有提高。结合图5的金相结果可知,造成力学性能各向异性的主要原因是组织结构的差异。水平方向的组织结构特点为尺寸较小的等轴晶,垂直于拉伸方向存在更多的晶界,在拉伸过程中起到钉扎位错、强化材料的作用。而垂直方向主要为柱状晶组织,拉伸方向跨越的晶界数量少,晶界强化作用减弱,使变形更容易进行,因而垂直方向上的样品具有较低的强度和更高的塑性延伸率。无论水平还是垂直方向,室温拉伸力学性能均满足并优于核用304L不锈钢的设计要求(屈服强度≥205 MPa,抗拉强度≥520 MPa,延伸率≥45%)。

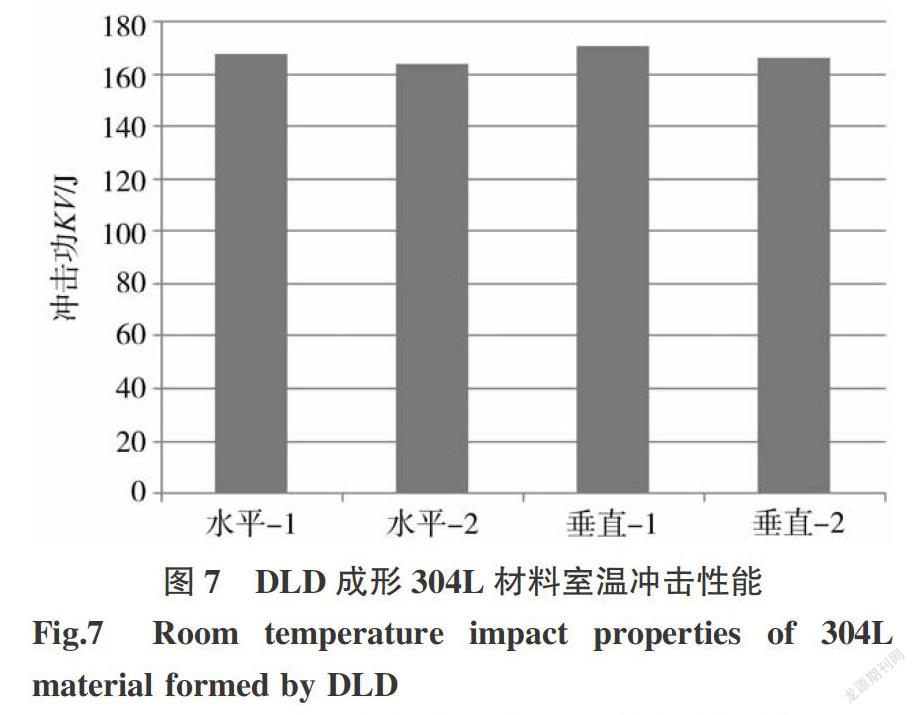

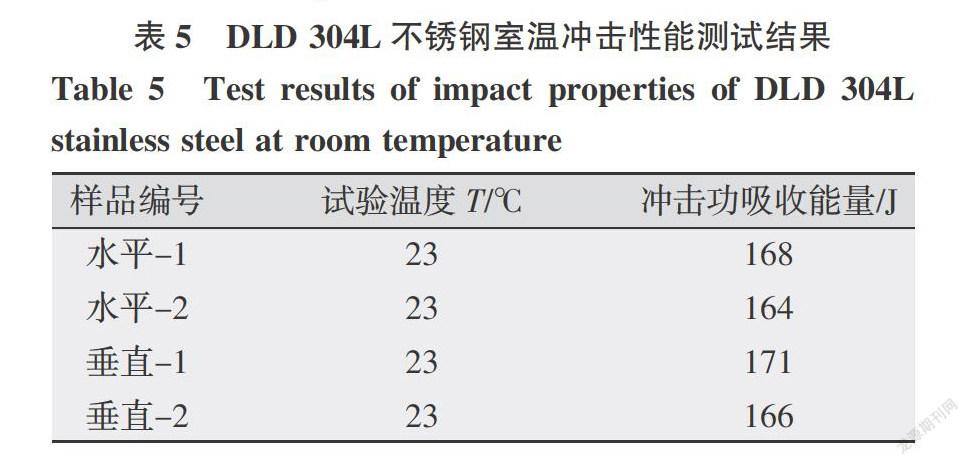

进一步对水平方向和垂直方向的DLD 304L进行冲击力学性能测试,试样尺寸和检测方法依据GB/T229-2007标准,测试结果如图7和表5所示。水平方向和垂直方向上冲击性能测试表现出较好的可重复性,测试结果离散性小。其中,水平方向的冲击功平均值为166 J,垂直方向的冲击功平均值为168.5 J,均满足并优于核用304L不锈钢冲击性能不低于60 J的设计要求。

3.3 DLD成形核用304L不锈钢沿晶腐蚀行为

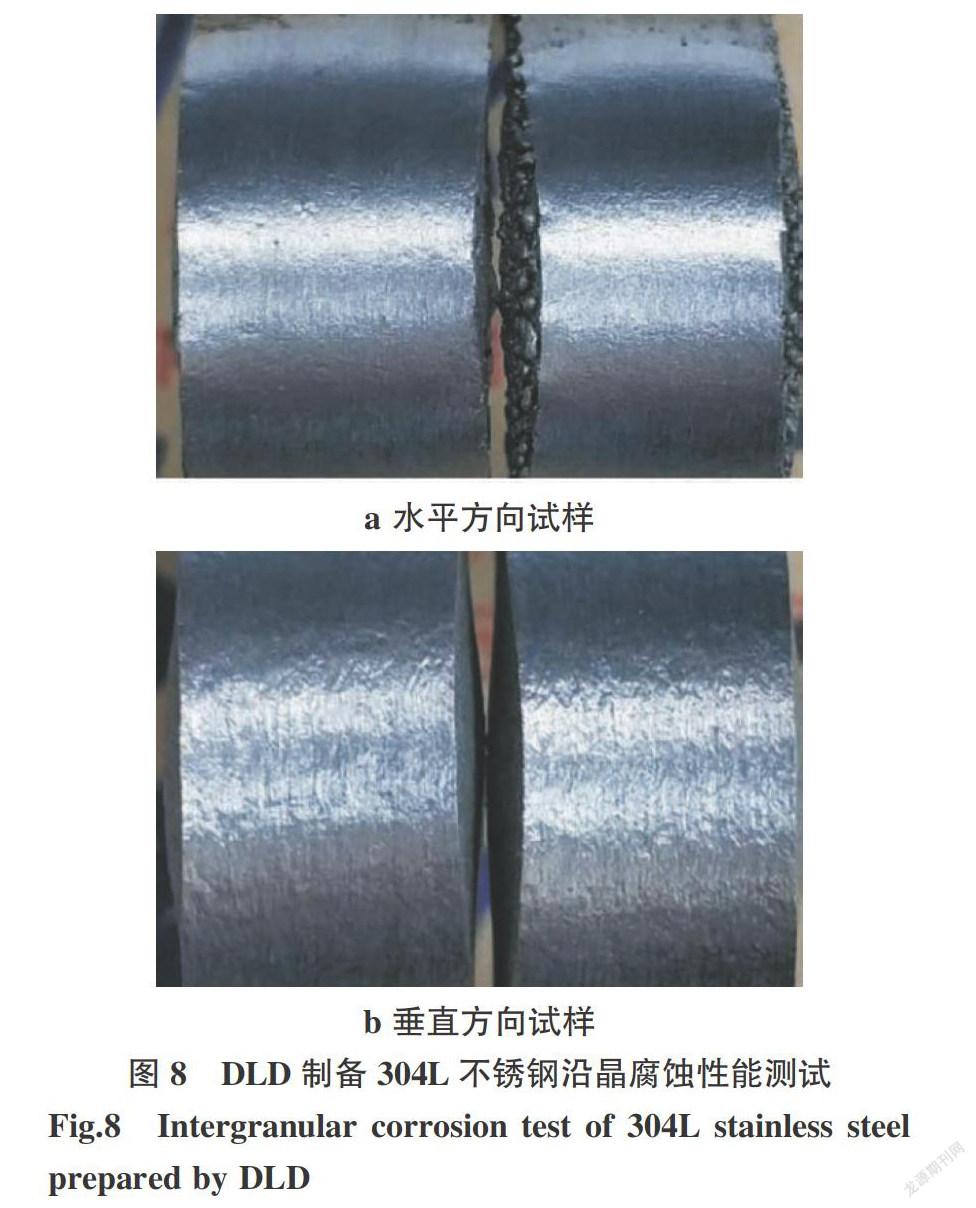

对DLD制备的水平方向和垂直方向304L样品分别进行沿晶腐蚀性能评价,根据GB/T4334-2008 E方法进行晶间腐蚀试验。浸泡腐蚀后的试样经弯曲后进行表面观察,如图8所示,未发现晶间腐蚀裂纹产生,说明样品具有耐沿晶腐蚀性能,满足验收要求。

3.4 DLD连接接头工艺验证

对SLM制备304L不锈钢和传统轧制304L不锈钢的板材进行DLD连接,根据图4设计坡口接头,采用经过验证的表3中的工艺参数进行DLD同轴喷粉连接。对连接后的接头,参考产品控制要求进行金相检测和表面无损性能检测表征,以验证接头连接质量。

首先对DLD连接接头的剖面进行宏观金相分析,参考GB/T 226-2015标准中对钢的低倍组织及缺陷酸蚀检验法,对接头部位母材、热影响区及熔合区进行肉眼观察。连接部位均未发现裂纹及其他未熔合缺陷,母材与DLD熔覆区之间熔合良好,满足验收要求。

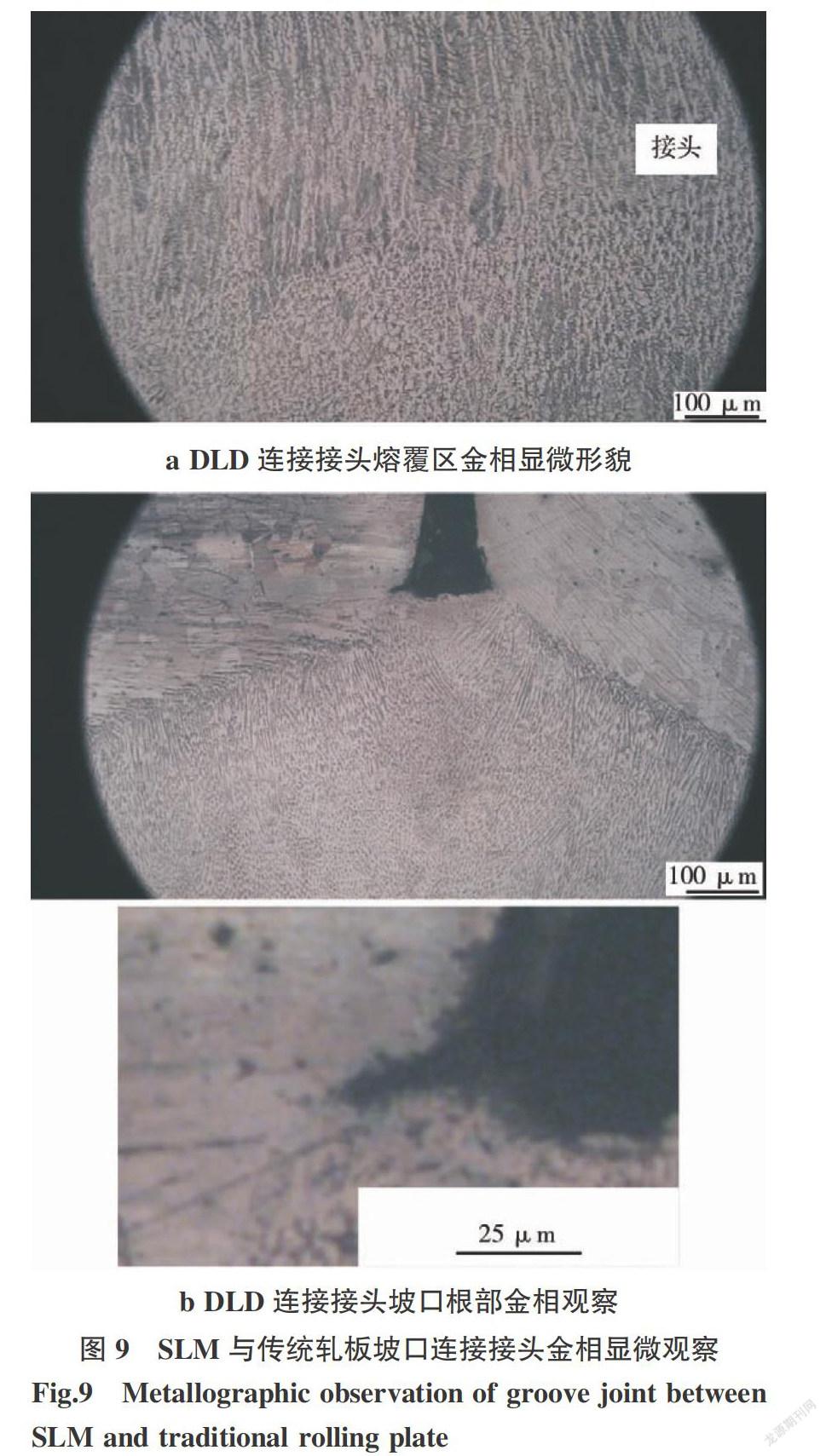

对连接接头进行进一步金相显微组织观察,参考GB/T 13298-2015标准中对金属显微组织检验方法的要求,对接头熔覆区、热影响区及母材区进行金相显微观察,如图9所示。接头部位未发现显微裂纹及析出沉淀物,坡口底部未发现超过0.8 mm的未熔合缺陷,接頭金相观察结果满足验收要求。

在此基礎上,对DLD连接接头进行表面目视及液体渗透检测。参考NB/T47013.7-2012《承压设备无损检测 第7部分 目视检测》对接头及两侧临近母材区域(5 mm)表面进行目视检验,表面完好无损,无裂纹、孔洞或其他有害缺陷,目视检测性能表征良好,满足参考规范验收要求。参考NB/T47013.5-2015《承压设备无损检测 第5部分 液体渗透》要求对接头及两侧临近母材区域(5 mm)进行液体渗透检验,按照1级焊缝检验要求验收。经检测,DLD连接接头满足验收规范要求。

4 结论

基于激光直接沉积技术,开发了传统轧制与SLM 3D打印核用304L不锈钢的增减材复合制造工艺,对DLD成形核用304L不锈钢的性能进行了评价,在此技术上开展了DLD连接工艺试验。结论如下:

(1)采用DLD技术制备核用304L不锈钢,材料拉伸和冲击力学性能以及沿晶腐蚀性能均满足甚至优于传统锻造材料验收性能要求。

(2)DLD成形304L不锈钢的显微组织具有方向性,并导致了力学性能各向异性,水平方向样品具有更高的拉伸强度和略低的塑性延伸率。

(3)采用DLD技术对坡口设计的轧制与SLM制备304L不锈钢进行接头连接,接头表面目视及剖面金相观察发现,母材与DLD熔覆区连接良好,未见开裂和未熔合缺陷,满足传统焊缝性能验收指标。

(4)文中工作基于DLD连接技术,充分发挥和结合传统制造与SLM先进制造的技术优势,开发增减材复合制造工艺。对DLD制备的核用304L不锈钢进行全面的组织结构、室温拉伸和冲击、以及晶间腐蚀行为的评价,验证了DLD成形核用304L不锈钢的工艺可行性。在此基础上,开展了SLM增材制造与传统轧制减材制造复合成型DLD连接试验,并对连接结构进行了金相观察、缺陷检测以及无损检测,各项性能指标均满足传统设计验收标准,证实了DLD工艺作为增减材复合制造接头连接的可行性。为核电重要复杂构件的制备提供了新的思路和方向,满足电厂建设及运维“提质、降本、增效”要求。

参考文献:

[1] 于彦奇. 3D 打印技术的最新发展及在铸造中的应用[J].铸造设备与工艺,2014(2):1-4.

[2] 谭磊,赵建光. 金属3D打印技术核电领域研究现状及应用前景分析[J]. 电焊机,2019,49(4):339-343.

[3] 孟氢钡,覃恩伟,黄弋力,等. 轴类部件表面镍基合金激光熔覆修复层力学性能研究[J]. 电焊机,2019,49(11):17-19,25.

[4] 黄弋力,朱平,孟氢钡. 司太立合金激光增材制造用于2Cr13 叶片的修复技术研究[J]. 电焊机,2019,49(11):84-87.

[5] 陈兴玉,肖承翔. 简述增材制造技术在雷达装备研制中的应用[J]. 机械工业标准化与质量,2014(12):11-16.

[6] 吴复尧,刘黎明,许沂,等. 3D打印技术在国外航空航天领域的发展动态[J]. 飞航导弹,2013(12):10-15.

[7] 陈超,刘李明,徐江敏. 金属增材制造技术在船舶与海工领域中的应用分析[J]. 2016,57(3):215-225.

[8] 赵飞云,贺小明,王煦嘉,等. 3D 打印技术对核电设计与制造影响的基本思考[J]. 机械设计与研究,2016(2):88-91.

[9] 唐梓珏,刘伟嵬,颜昭睿,等. 基于熔池动态特征的金属激光熔化沉积形状精度演化行为研究[J]. 机械工程学报,2019,55(15):39-47.