模具磨损表面激光熔覆修复层的数值模拟技术

刘立君 刘大宇 崔元彪 贾志欣 李继强

摘要:为解决H13模具钢磨损影响模具使用寿命的问题,利用有限元分析软件对H13模具钢激光熔覆Ni基涂层过程进行了仿真分析。在激光熔覆过程中,经历了快速加热和快速冷却两个热传导过程,其熔覆温度最高可达1 551 ℃,考察了不同涂层厚度对温度场的影响,得出涂层越厚,温度越低;涂层表面的焊接残余应力以拉应力为主,基材表面则以压应力为主。研究了不同涂层厚度对应力场的影响,得出涂层越厚,残余应力越大。经实验验证,数值模拟计算的模具磨损激光修复温度场与实验值接近,实验得到的焊接熔化区截面图与模拟结果基本一致,实际熔化区宽度1.19 mm、深度0.20 mm,模拟计算的熔化区宽度1.21 mm、深度0.21 mm,证明了模具磨损表面激光熔覆修复层模拟结果的正确性和方法的有效性。

关键词:激光熔覆;有限元模拟;温度场;应力场

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)07-0046-07

DOI:10.7512/j.issn.1001-2303.2020.07.07

0 前言

热作模具钢H13具有卓越的耐磨损、耐高温、抗疲劳、抗热震等性能,普遍应用于锻造、挤压、热成型等行业。目前轿车框架、连接板和防撞梁等均采用高强钢加工。H13钢在长时间使用中,因受到冷或者热循环以及金属流动等因素的强烈摩擦,会产生热疲劳裂纹和热磨损[1]。根据使用H13模具钢挤压成型的统计数据,80%以上的失效是由于模具表面磨损[2]。在工厂化生产中,热作钢表面出现损伤斑或微裂纹时,对其进行精确修复,能够延长热作模具钢的寿命,降低其制造成本[3-4]。

激光熔覆技术主要是对废弃零件的磨损部位进行熔覆,或者是对基体进行修复,改善其性能。激光熔覆层稀释率低,组织较好,性能较优,与基材能形成良好的冶金结合[5]。但是,激光熔覆是一个极冷、极热的瞬态过程,必然会造成温度场分布不均,在凝固过程中极易产生残余应力,直接影响成形零件的静载强度、疲劳强度等性能,严重时会直接引发裂纹[6]。

残余应力模拟的根源是激光焊接的温度场模拟,可展示焊接过程温度模拟的状况和演化,对于选择合适的激光工艺参数和预测成型缺陷等方面具有重要意义。目前国内外许多科研人员对激光熔覆Ni基材料进行了仿真模拟,该项技术较为成熟[7-8]。采用数值模拟仿真进行残余应力分析,由于温度模块和应力模块相互连接,在仿真模拟中一般认定后者对前者不产生影响,因此使用热-应力单向链接。针对焊接过程残余应力的仿真,一直都有许多科研人员进行探究[9]。

使用ANSYS Workbench工作台数值仿真系统,对H13钢磨损表面的熔覆Ni基粉末过程进行仿真,对不同参数熔覆修复后的温度场、残余应力的结果进行后处理,以获得最佳激光熔覆参数,提高激光熔覆修复的质量。

1 有限元模型的建立

1.1 热分析

热力学是确定物体在热源作用下热响应的一种方法,采用数值模拟仿真物体内部各点的温度,推导出可用于模拟物体的温度状况及所需热物性参数。根据实际情况,文中采用瞬态热分析法,该方法是一种快速升温或冷却过程,这一过程中,温度、热力学条件等随时间而改变。热力学分析遵循能量守恒和热平衡方程。瞬态热分析的控制方程为

[C]{T}+[K]{T}={Q}(1)

式中 [C]为比热矩阵;{T}为节点温度对时间的导数;[K]为热传导矩阵;{T}为节点温度向量;{Q}为节点热流率向量。

1.2 热源模型

对激光熔覆而言,热源是实现热熔覆的最基本条件,选择好热源直接影响热—应力耦合模拟结果的准确性。

在数值模拟过程中,由于激光热源的能量分布不均匀且呈正态分布,所以热源中心部分密度最大,旁边密度小,称之为高斯热源模型,分布函数为

qm=(2)

q=qmexp

-3(3)

式中 qm为激光加热光斑中心的最大热流密度;R为激光光斑半径;r为热源内某点距加热光斑中心的距离;P为服役状态下的激光功率;η为材料对激光的吸收率。

1.3 边界条件

基体材料与熔覆层相连接,当材料产生温差时,能量从温度高的材料传到温度低的材料,称为热传导。热传导遵循傅里叶定论:

q*=-K(4)

式中 q*为热流密度;K为热传导系数;T为温度;为温度梯度。

在数值模拟中,边界条件有:高斯热源APDL、基体与空气的边界条件、基体与熔覆层的边界条件。为运算方便,采用导热系数为10 W/(m·℃),环境温度20 ℃(不考虑热辐射的自然对流条件),作为样板与空气、样板与熔覆层的边界条件。

2 数值模拟结果及实验验证

2.1 激光熔覆数值模拟

2.1.1 几何模型建立与网格划分

探讨激光焊接热处理模具磨损表面的激光熔覆修复,为缩短有限元软件分析计算时间,将磨损模具簡化为50 mm×50 mm×10 mm的长方体模型,在模型中间进行焊接,如图1所示。

模型基体材料为H13模具钢,样品尺寸50 mm×50 mm×10 mm,在模具上预置一层0.2 mm厚的Ni基粉末。试样采用六面体划分,单元采用bias type选项,单元尺寸0.5 mm,偏斜比为10,熔覆层附近网格尺寸小,远离熔覆层的影响区网格尺寸较大,从焊缝到两面依次扩展,满足数值模拟的计算。网格划分如图2所示。

2.1.2 材料属性和边界条件的定义

采用H13钢作为基体材料,采用Ni粉和SiC钛粉以4∶1的质量比混合而成粉体作为有限元模拟材料。H13钢和Ni基涂层的物理参数分别如表1、表2所示,其中H13模具钢的密度7.3×103 kg/m2,泊松比为0.3;而Ni基涂层的密度为7.7×103 kg/m2,泊松比为0.27。对于热物性参数尤其高温下的参数不够完整的材料,Workbench软件会自动采用外推法和插值法来获得材料的高温热物性参数进行计算。

2.2 激光熔覆温度场数值模拟

2.2.1 激光熔覆温度场分析

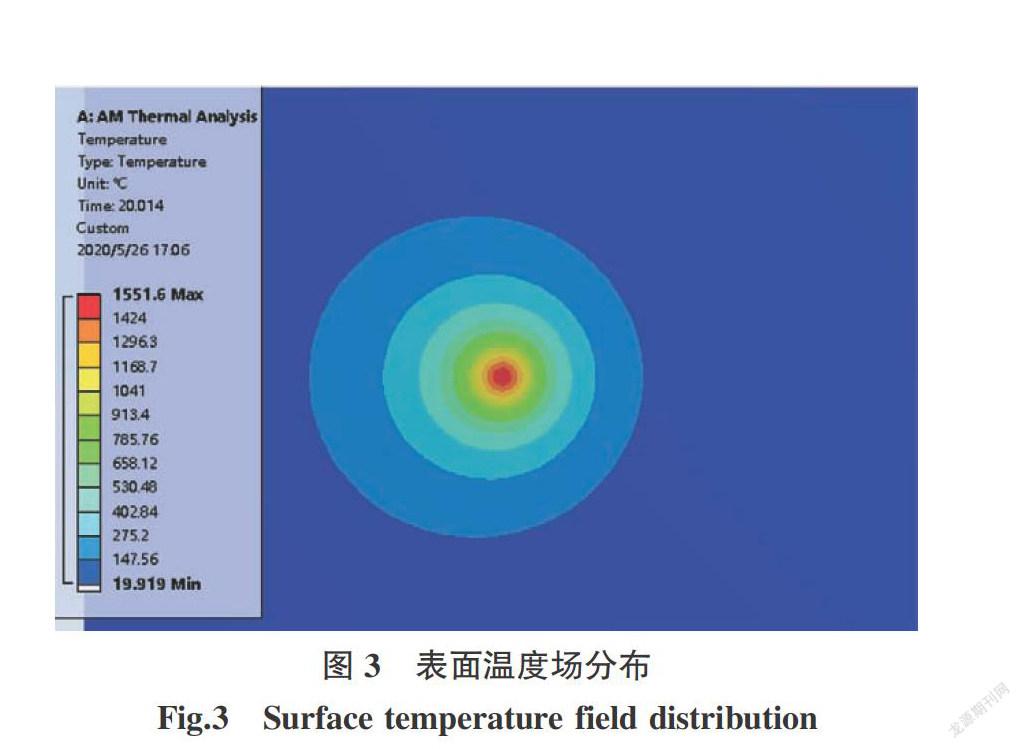

激光熔覆工艺参数为:激光电流120 A、频率6 Hz、扫描速度60 mm/min、离焦量50 mm。在此基础上,将热源模型、边界条件及材料的物理参数等施加到模型上,根据扫描速度和熔覆长度分别设定加载时间50 s、步数为50 000步加载温度场。对三维瞬态温度场进行数值模拟分析,在熔覆过程中,热源沿着设定好的路径前进,由于热源的融化区域冷却需要一段时间,使得其呈椭圆状,在激光熔覆中取任意点如图3所示。

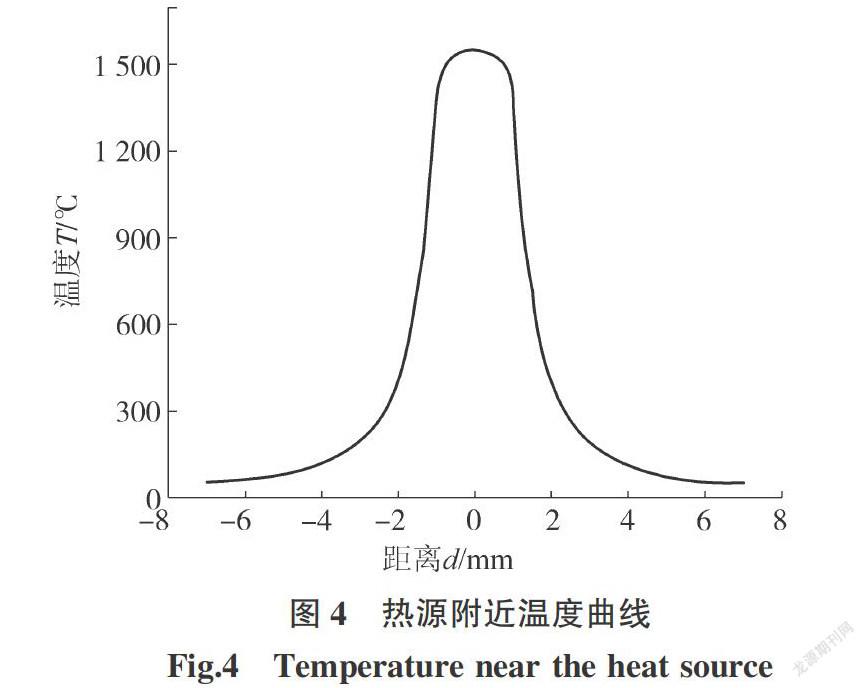

在数值模拟仿真中热源临近的曲线如图4所示。由图4可知,激光熔覆能量集中在热源中心区域,距熔覆处距离越大,峰值温度越低,达到材料熔点温度的区域范围为1.21 mm,距熔覆热源中心距离越大,两个方向上的温度差异越大,过渡区越小,因此焊接的熔合区小,热影响区域不明显,与理论分析较为一致,最高温度1 551 ℃,高于H13模具钢的熔点(1 300 ℃)和镍基熔覆层的熔点( 1455 ℃),形成了良好的冶金结合。

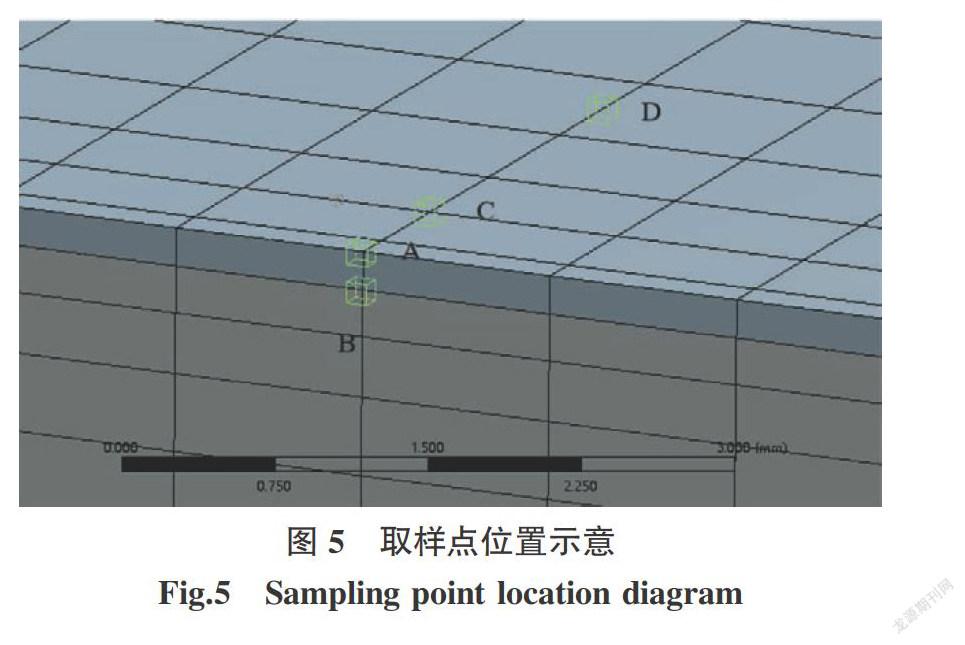

2.2.2 激光熔覆熱循环曲线

在试样表面取A、B、C、D四个点,如图5所示;分别观察其温度循环曲线,如图6所示。可以看出,在数值模拟中,熔覆区域的温度急速升高和急速下降,并随远离熔池中心而逐渐下降,达到最高熔池表面中心点温度,熔覆层与基体之间的B点温度也高于H13模具钢的熔点温度,这种方法符合激光的特点,并且可以进行传热。激光熔覆时激光功率较小,熔池较小,同时模具钢传热快,温度迅速下降,激光焊接热源走过A、B、C三个点时,焊缝的最高温度分别为1 551 ℃、1 449 ℃和1 228 ℃,温度上升较快;在D点因为远离激光热源所以热量较少,此时温度为324.8 ℃。结果表明:在数值模拟仿真中,Ni基粉末充分熔化,H13钢基本不熔化,这与实际焊接的温度场相吻合。

2.2.3 涂层厚度对温度场的影响

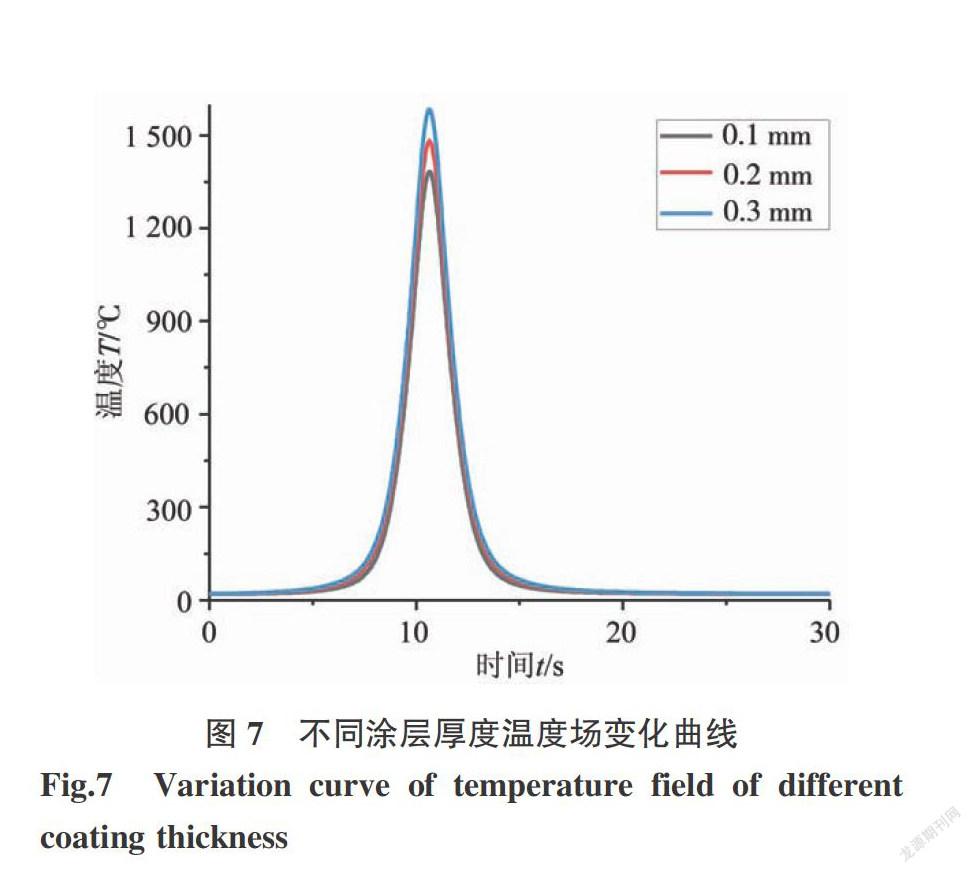

熔覆层厚度对热应力的影响较大,适当的镀层厚度可以防止裂纹的发生,因此用有限元法模拟熔覆层厚度对热力学性能的影响非常必要。取图5中A样点,用Workbench模拟熔覆层在厚度分别为0.1 mm、0.2 mm和0.3 mm的情况下温度场的变化,如图7所示。可以看出,试样的峰值温度随着熔覆层厚度的增长而升高,这是由于熔覆产生的热量梯度增大,不易散热,熔覆层越厚,热量越多。为了使模具与熔覆层产生良好的冶金结合,必须将熔池温度控制在H13钢和Ni基涂层熔点附近。

2.3 激光熔覆应力场数值模拟

2.3.1 激光熔覆应力场分析

采用热—应力顺序的结构耦合方式,编辑试样的弹性模量、泊松比、热膨胀系数等参数,将分析设定调整为与温度场相同的步长,选取底面无摩擦约束的边界条件,然后将温度场模拟结果输入结构力学模块。

采用有限元软件对涂层与基材界面熔覆后的应力进行模拟计算,采用热—应力耦合法进行数值模拟,结果如图8所示。涂层的内部是拉应力,而界面和基材上的是压应力。

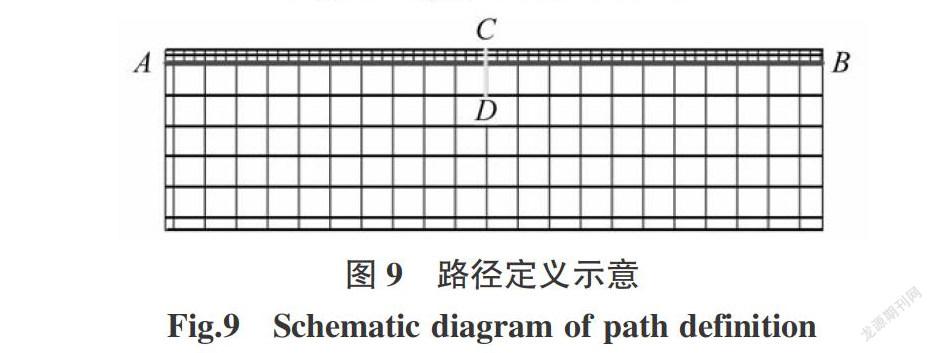

模型的两条路径定义示意如图9所示,AB是基材上涂层下的中心层上的路径,CD是中心熔覆层到基材上的路径,对熔覆层在不同方向上的应力分布规律进行研究。

在路径AB上不同方向的应力变化曲线如图10所示。可以看出,应力在x轴上最大,在y轴上上升最快,在z轴上基本没有变化。在激光熔覆初期,x和y方向的应力呈直线上升趋势,并在整个熔覆过程中一直保持在较高水平,直至接近试件边缘时才有所下降。x和y方向的应力始终处于拉应力状态,z方向应力呈现出极小的拉应力状态并保持稳定。

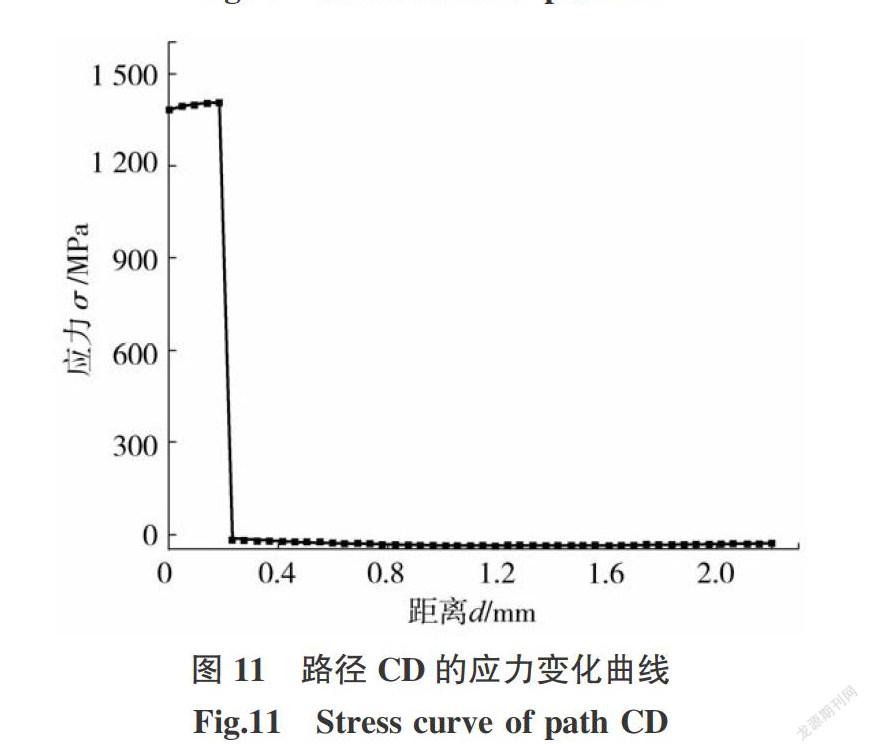

路径CD的应力变化曲线如图11所示,由图11可知,从涂层表面到基材与涂层的界面,应力值逐渐增大,并呈拉应力状态,在距0.2 mm的界面转化为压应力。所以在熔覆层表面为拉应力,基材表面上为压应力。

理论上分析认为,激光熔覆过程中熔覆区温度速率升高、熔覆区温度明显高于周围是产生热应力的主要原因。进行激光熔覆时,熔覆区材料迅速胀大,而熔池区域周围区域温度较低,从而产生了热应力。在熔覆区,由于屈服强度随温度升高而降低,所以当试样温度集中区热量升高时,屈服强度变小,导致一些热应力过高,在焊接区产生热压缩。结果表明,当热源冷却时,与附近区域相比,焊缝区域略有缩短,为拉应力,而周围的是压应力[10-11]。

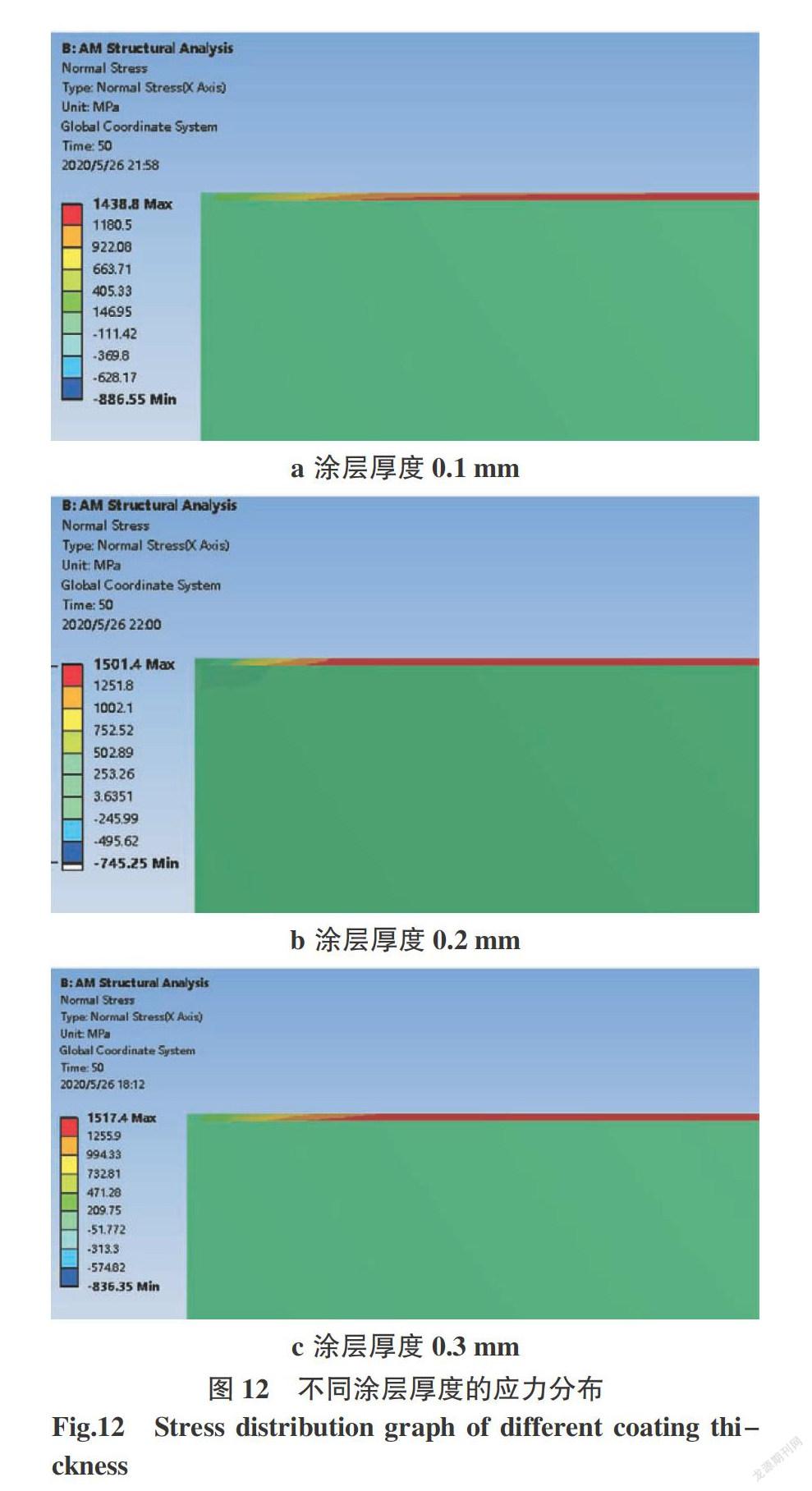

2.3.2 涂层厚度对残余应力场影响

其他条件相同时,不同涂层厚度的应力分布如图12所示,可以看出,随着厚度的增加,应力值大小发生变化,而应力状态无变化。在x轴上,熔覆层厚度由0.1 mm上升到0.3 mm时,残余应力有些许升高,但拉应力仍高于压应力,随着厚度的增加,试样的热传递减缓,热能不易散发,因此残余应力增大。

2.4 激光熔覆实验验证

2.4.1 激光熔覆温度场实验验证

为了验证对激光熔覆过程中激光热源模型有限元模拟的准确性,采用多路温度计与手持式红外热像仪测量实际磨损修复的试样模具(见图13),并与仿真计算出的熔覆模具修复温度场进行对比。

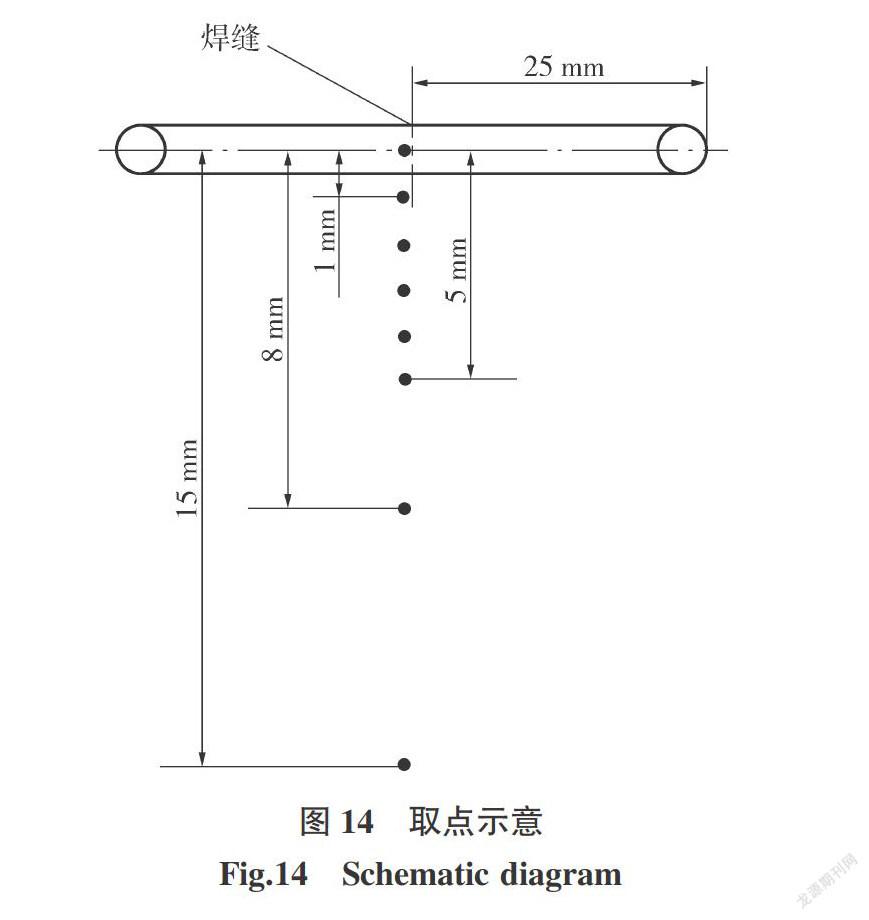

测得实际焊接温度场曲线后提取焊缝中的位置的温度,如图14所示。

模拟仿真温度场与实验得到的温度场对比如图15所示,两者之间存在较小差别。可以看出,激光熔覆中心处的实验值与数值模拟结果相差最大(69 ℃),其他各点的温度偏差较小,这与多路温度测试仪的测温点、手持式红外热像仪的定位点的偏差有关,且数值模拟仿真忽略了一些环境变化,导致计算的偏差。

2.4.2 截面形貌与模拟结果对比

将模拟计算的熔化区与金相照片进行对比,如图16所示。金相实验得到的实际焊接熔化区熔宽和熔深分别为1.19 mm、0.20 mm;通过数值模拟仿真计算得到的熔化区熔宽和熔深分别为1.21 mm、0.21 mm,数值模拟与实际激光熔覆基本吻合,焊接熔化区截面金相大致相同。

4 结论

(1)采用ANSYS对模具磨损修复进行仿真,最高温度可达1 551 ℃,分析了热源附近和不同样点的温度曲线,并模拟了不同熔覆层厚度参数下的温度场,得出熔覆层越厚,温度越低。

(2)采用热应力单项耦合,在磨损表面修复时,熔池区应力较高,x轴、y轴和z轴残余应力分别为1 517 MPa、1 554 MPa和146 MPa,在Ni基涂层部分为拉应力,与H13钢交界处为压应力。并模拟了不同熔覆厚度的应力场,厚度越厚、残余应力越高。

(3)数值模拟计算的模具磨损激光修复温度场与实验数据相近。实际焊接熔化区熔宽1.19 mm、熔深0.20 mm,模拟计算得到的的焊接熔化区熔宽1.21 mm、熔深0.21 mm,數值模拟与实际激光熔敷基本吻合,熔化区截面金相大致相同。

参考文献:

[1] Telasang G,Dutta Majumdar J,Padmanabham G,et al.Effect of laser parameters on microstructure and hardnessof laser clad and tempered AISI H13 tool steel[J]. Surface& Coatings Technology,2014(258):1108-1118.

[2] Qianchu Liu,Madabhushi Janardhana,Bruce Hinton,et al.Laser cladding as a potential repair technology for damagedaircraft components[J]. International Journal of StructuralIntegrity,2011,2(3):314-331.

[3] Prakash Kattire,Santanu Paul,Ramesh Singh,et al. Exp-erimental characterization of laser cladding of CPM 9V onH13 tool steel for die repair applications[J]. Journal of Ma-nufacturing Processes,2015(20):492-499.

[4] Mokadem S,Bezencon C,Hauert A,et al. Laser Repair ofSuperalloy Single Crystals with Varying Substrate Orient-ations[J]. Metallurgical and Materials Transactions A,2007,38(7):1500-1510.

[5] 王华明. 高性能金属构件增材制造技术开启国防制造新篇章[J]. 国防制造技术,2013(3):5-7.

[6] 贾帅,傅戈雁,石世宏,等. 激光机器人光内送粉异形实体成形研究[J]. 激光技术,2016,40(5):654-659.

[7] 马建民,金新安. 模具加工中的高速切削[J]. 模具制造,2006(7):52-55.

[8] 胡可文,陈文革,车福宏. 常用模具材料热处理的显微组织及性能分析[J]. 热加工工艺,2009,38(14):137-139,143.

[9] 张坚,吴文妮,赵龙志. 激光熔覆研究现状及发展趋势[J]. 热加工工艺,2013,42(6):131-134,139.

[10] 李勇. 高频锻造对激光熔覆层应力场的影响[D]. 湖南:南华大学,2012.

[11] Nowotny S,Berger L M,Spatzier J. Coatings by Laser Cla-dding[J]. Comprehensive Hard Materials,2014(1):507-525.