光丝耦合及工艺参数对激光填丝熔覆层成形特征的影响

伏文如 苏国兴 石玗 李广 甘有祎 王雄

摘要:基于激光填丝熔覆不同工艺参数对Q235钢熔覆层成形的影响,通过高速摄像系统拍摄了不同工艺参数下丝材的熔入过程,并分析了熔覆层形貌及横截面,得出了丝材与激光斑点相对位置、激光功率、熔覆速度和送丝速度对熔覆层成形的影响。结果表明:(1)丝材与激光斑点相对位置是影响丝材熔入行为和熔覆层成形好坏的关键因素。当采用前置送丝,激光束与丝材部分重叠,送丝角度介于40°~70°时,熔覆过程稳定且成形最好。(2)激光功率增大时,熔池尺寸增大,熔覆层宽度增加,余高减小。熔覆速度变大时,熔池凝固速度变快,从而使液桥变窄,熔覆层宽度和熔深减小、余高增大。送丝速度增大时,熔覆层熔深减小、余高增大。

关键词:激光填丝熔覆;熔覆层成形;熔入过程;横截面特征

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)07-0030-09

DOI:10.7512/j.issn.1001-2303.2020.07.05

0 前言

激光熔覆形成的熔覆层结合力强,可以显著改善基体表面的耐蚀、耐磨、抗氧化性能,并避免材料的不必要浪费,适合材料表面改性和修复需求,近年来在汽车制造、电子工业、航空航天、船舶重工等领域发展前景广阔[1-4]。激光熔覆根据填充金属状态分为填充粉末的激光粉末熔覆和填充丝材的激光填丝熔覆,激光粉末熔覆由于可以自由选择不同的材料配比被国内外学者大量研究,但在熔覆过程中存在粉末利用率较低、工作环境差、熔覆层易产生微裂纹等缺陷。与前者相比,激光填丝熔覆具有以下特点:(1)丝材组织致密,使熔覆層表面光滑且没有孔隙、夹杂等缺陷;(2)丝材的利用率是粉末的4~5倍;(3)避免了特殊场合的粉尘污染[5]。近年来激光填丝熔覆受到了国内外研究者的关注。

Peng Wen[6]通过在FV520B马氏体析出硬化不锈钢上激光熔覆ER410NiMo,优化了送丝速度和预热电流,使送丝稳定,从而保证单道熔覆的成形质量。李凯斌[7]等人研究了光纤激光器在不锈钢表面进行侧向送丝熔覆修复过程,得出激光工艺参数对熔覆层形貌的影响并确定了合适的多道搭接率取值范围。Xiang Xu[8]等人对316L表面熔覆Inconel 625合金后的表面硬度、拉伸性能和抗腐蚀性能进行了研究。上述研究主要集中在优化各种工艺参数及熔覆层性能方面,对各种工艺参数下丝材熔化过程、液态金属的过渡研究较少。

文中使用大光斑半导体激光在Q235钢板上进行激光填丝熔覆,通过高速摄像拍摄了各工艺参数下丝材熔化过程和液态金属过渡形式,研究了不同工艺参数对激光熔覆成形的影响。

1 材料与方法

1.1 试验材料

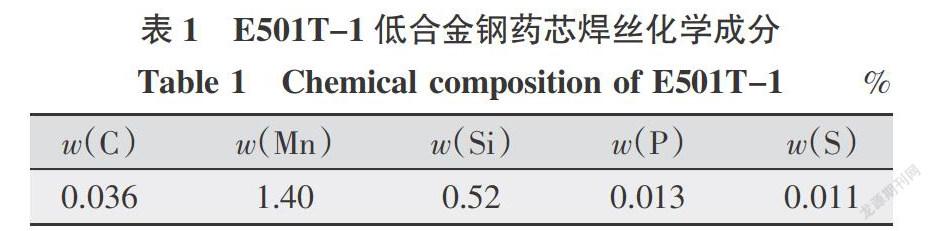

基材选用Q235板材,试样尺寸100 mm×70 mm×4 mm。丝材选用E501T-1 低合金钢药芯焊丝。焊丝成分如表1所示,药芯焊丝可以方便地通过调节成分来改变熔覆层性能。

1.2 试验设备及方法

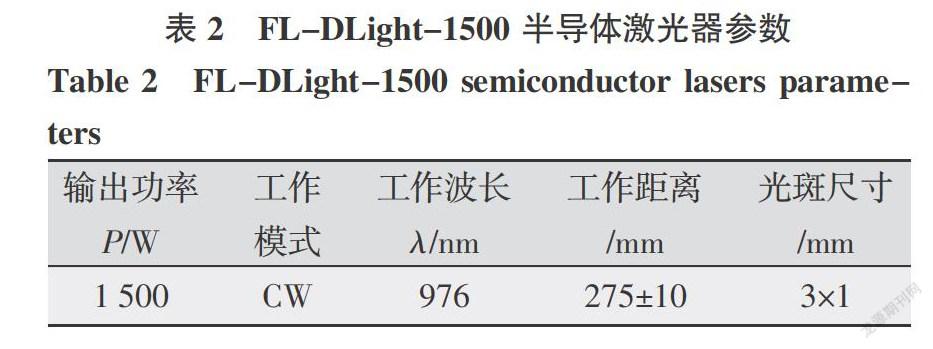

选用FL-DLight-1500 半导体激光器,光源参数如表2所示,光斑尺寸3 mm×1 mm。试验中丝材宽度为1.2 mm,相比于传统的CO2和YAG激光器降低了对光丝耦合精度的要求。高速摄像系统使用Olympus i-Speed 3高速摄像机,选用波长为 680 nm 的滤光片,高速摄像分辨率为 350×250,拍摄速率1 000帧/s,为提高清晰度,使用HSX-F300作为辅助光源。送丝系统使用改装的华意隆SB-10送丝机,速度范围为0~5 m/min。为避免熔覆层氧化,使用送气装置侧吹氩气进行保护,气体流量5 L/min。其他工艺参数预设如下:离焦量为0时激光光斑尺寸为3 mm×1 mm,丝材直径1.2 mm,丝材干伸长5 mm,丝材端部距母材表面距离3 mm。

2 试验结果与讨论

2.1 丝材与激光斑点相对位置对熔覆层成形的影响

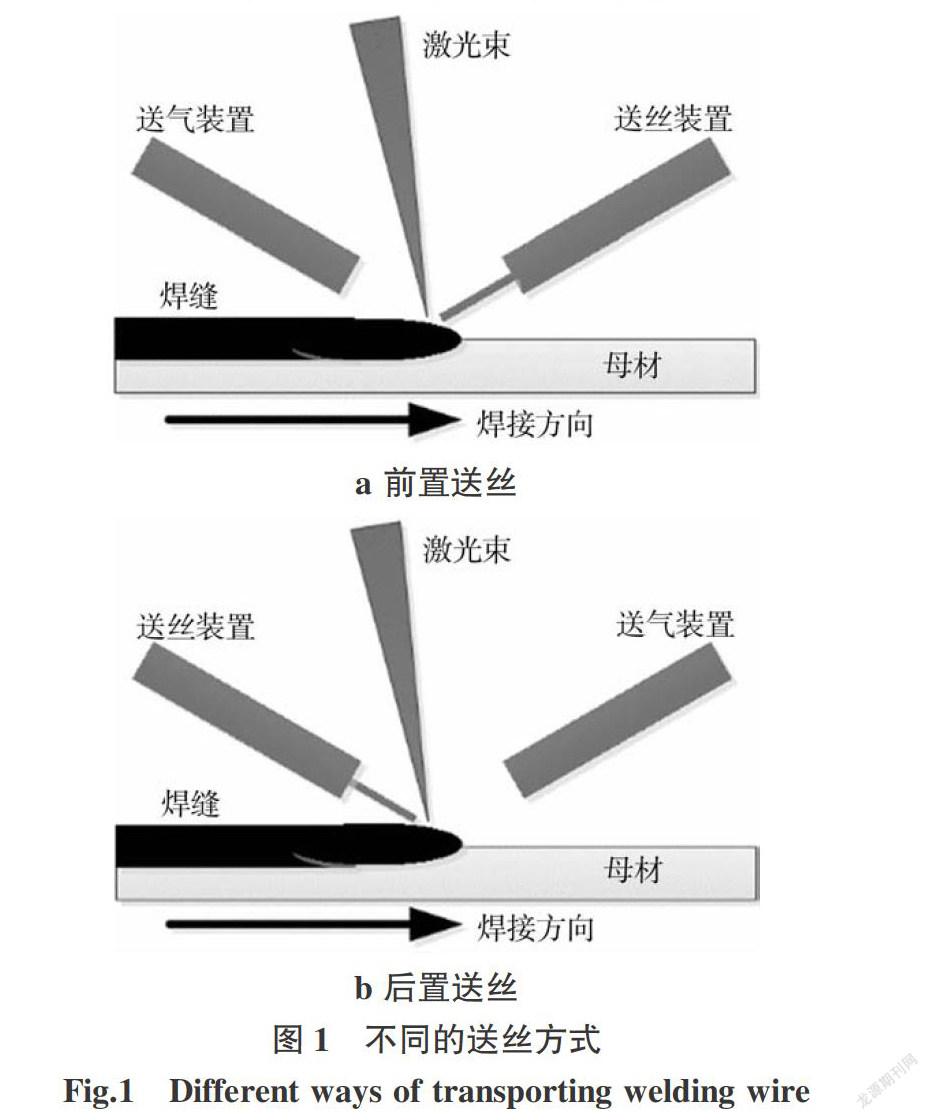

2.1.1 送丝方式对熔覆层成形的影响

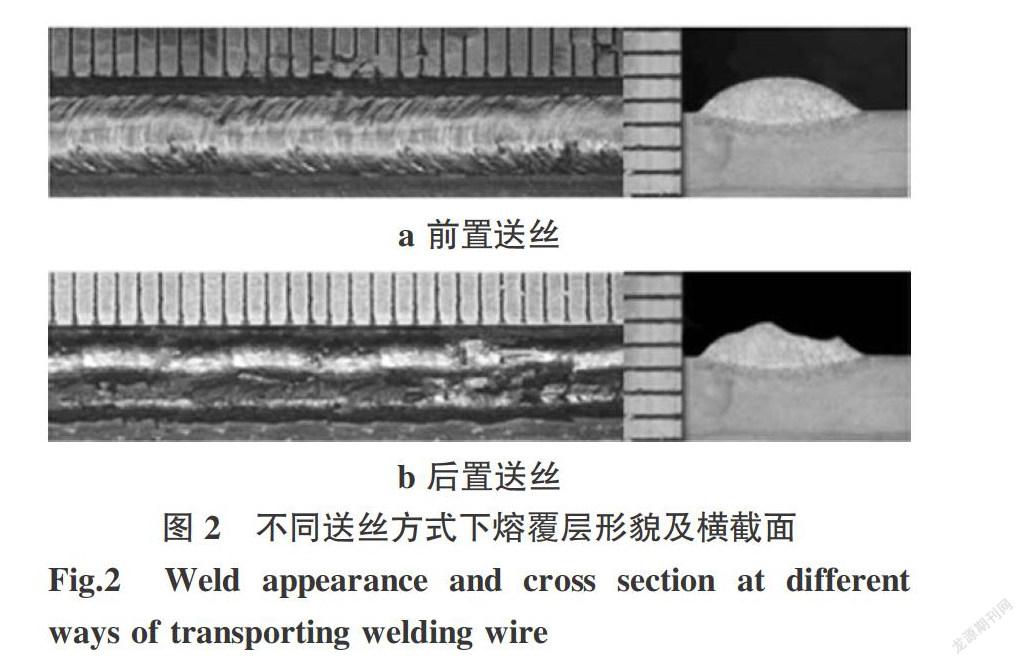

不同送丝方式以及不同送丝方式下熔覆层形貌及横截面分别如图1、图2所示。可以看出,前置送丝时,熔覆层成型良好、表面光滑、无夹杂和气孔等缺陷。此时大量的金属蒸汽被保护气体推向丝材对其预热,从而增强了对激光热量的吸收率,丝材在激光热量和金属蒸汽热辐射共同作用下熔化充分。在相同工艺参数下后置送丝时,熔覆层表面出现了明显的不连续层和凹槽等缺陷。此时,丝材在熔池热传导和金属蒸汽热辐射作用下不能充分熔化。随着熔池的快速凝固造成粘丝,丝材也会在熔池的拖动下受力弯曲偏离激光光斑,造成驻丝、堆丝,导致熔覆层形成明显的凹槽等缺陷。

2.1.2 光丝间距(DX)对熔覆层成形的影响

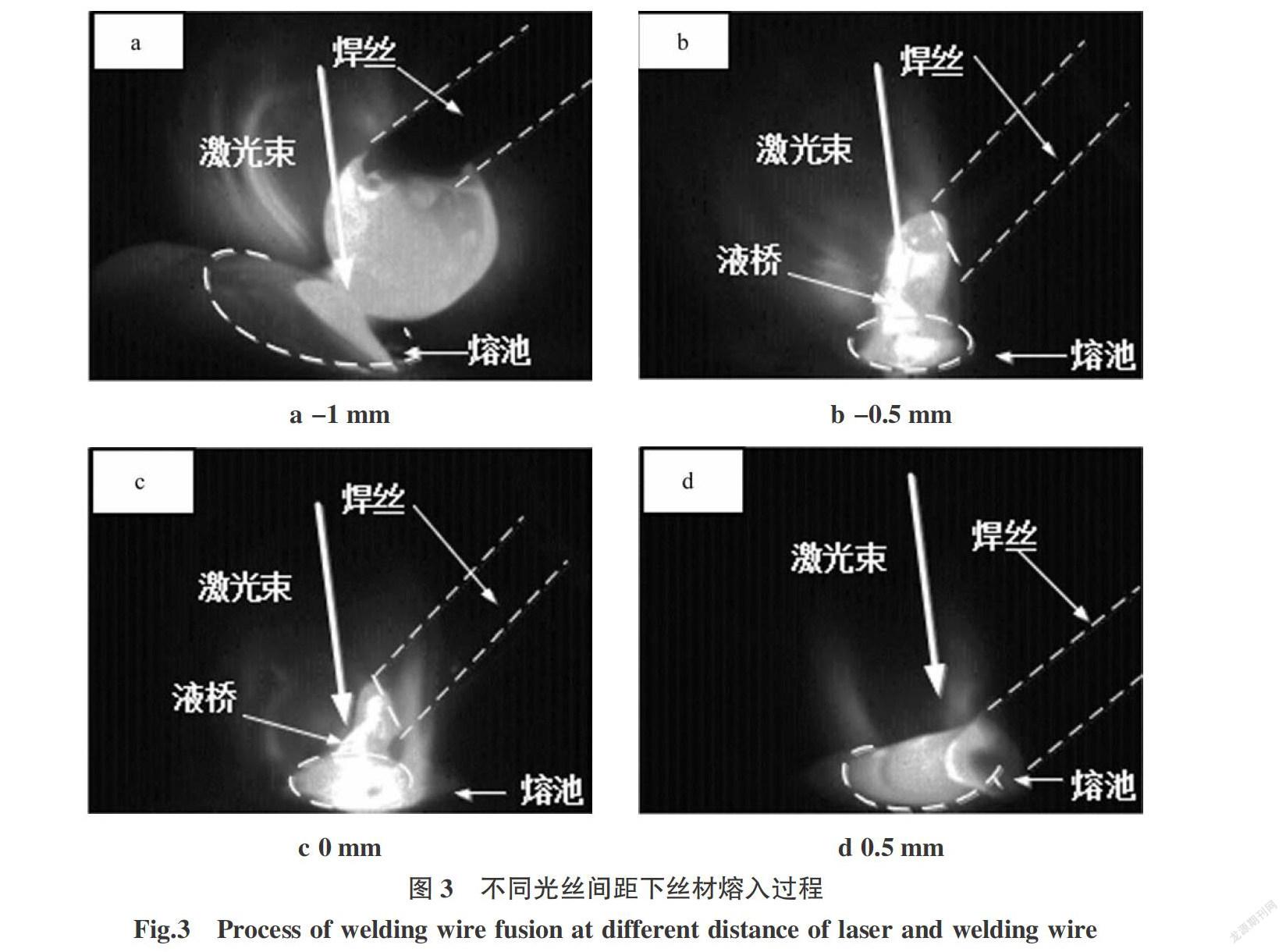

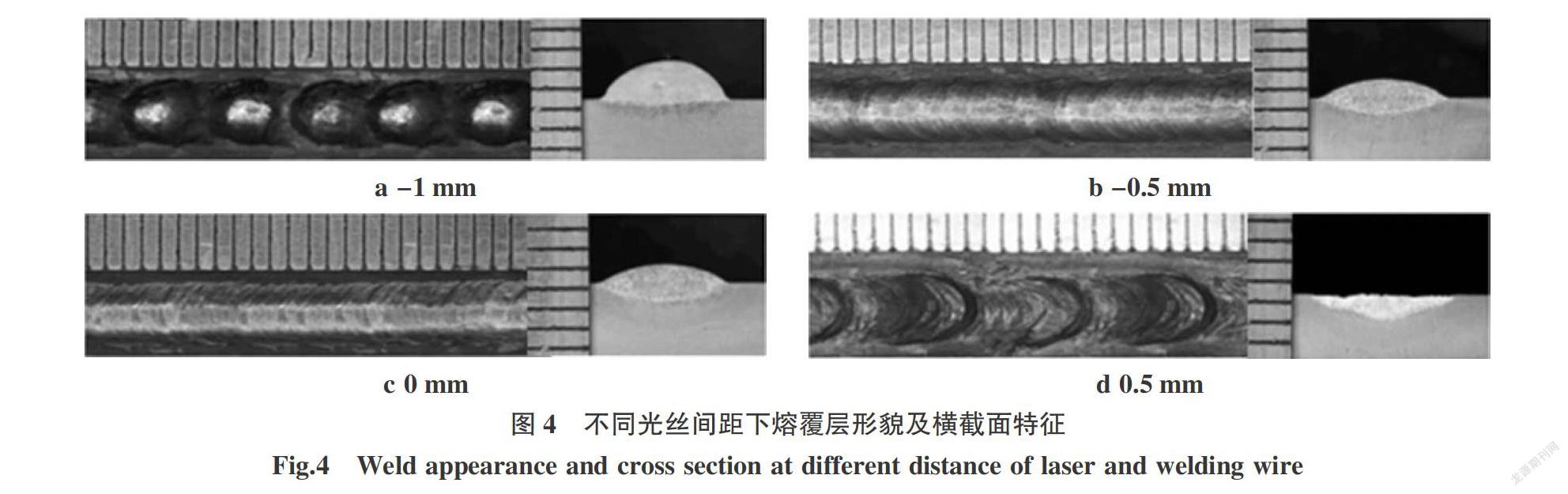

光丝间距DX是指丝材端部中轴线与工件接触点相对于激光光斑中心点之间在焊接方向上的距离。不同光丝间距下丝材的熔入过程和熔覆层形貌分别如图3、图4所示。针对光丝间距在-1~0.5 mm变化时熔覆层成形形貌进行研究,其他工艺参数为:激光功率 1 500 W,焊接速度 120 mm/min,采用前置送丝且送丝速度保持1 m/min 稳定不变。

当Dx=-1 mm时,熔覆层熔深小且表面呈颗粒状。这种情况下丝材完全遮挡激光束,母材表面接受激光能量很少,熔深很小;同时,丝材在激光束的直接作用下快速熔化形成熔滴,开始时熔滴较小,无法与熔池接触形成液桥过渡,只能附着在丝材端部。随着丝材的送进,熔滴快速长大,在重力作用下以大滴状滴落到熔池中,来不及充分铺展快速凝固形成疤状。

当Dx=-0.5 mm或Dx=0 mm时,此时激光束与丝材部分重叠,作用在母材表面的激光热量增大,所以熔深增大。丝材在激光作用下完全熔化形成熔滴,光丝间距使熔滴与熔池之间距离变小,熔滴能够与熔池接触形成液桥,液态金属沿液桥流入熔池。激光束与丝材部分重叠时,在很宽的工艺参数范围内丝材均能完全熔化形成稳定的液桥过渡,液桥过渡时熔滴对熔池的冲击作用小且能充分铺展,所以熔覆层表面均匀成形质量好。

当Dx=0.5 mm时,激光束与丝材完全分离,激光热量几乎全部作用在母材上。当送丝速度较大时,丝材无法完全熔化,熔覆过程无法进行;当送丝速度较小时,丝材端部在金属蒸汽热辐射作用下熔化或者丝材进入熔池在熔池热传导作用下熔化铺展。由于过渡到熔池中的金属体积很小,所以熔覆层表面鱼鳞纹粗大,余高很小,类似于自熔焊;激光热量几乎全部作用在母材上,熔深较大。

2.1.3 送丝角度对熔覆层成形的影响

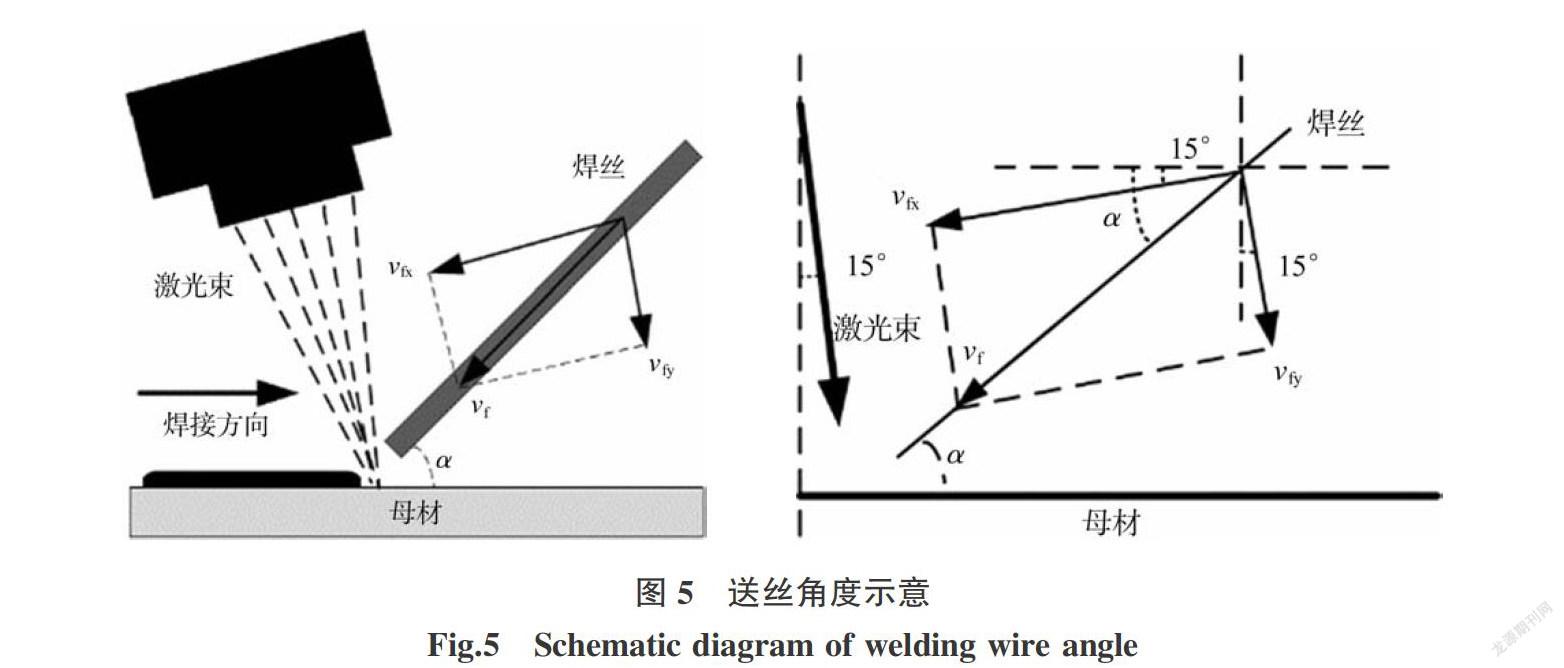

送丝角度示意如图5所示,送丝角度为α,将送丝速度vf分解为与激光入射方向垂直的速度vfx和平行的速度vfy,可得

vfx=vfcos(α-15°)

vfy=vfsin(α-15°)

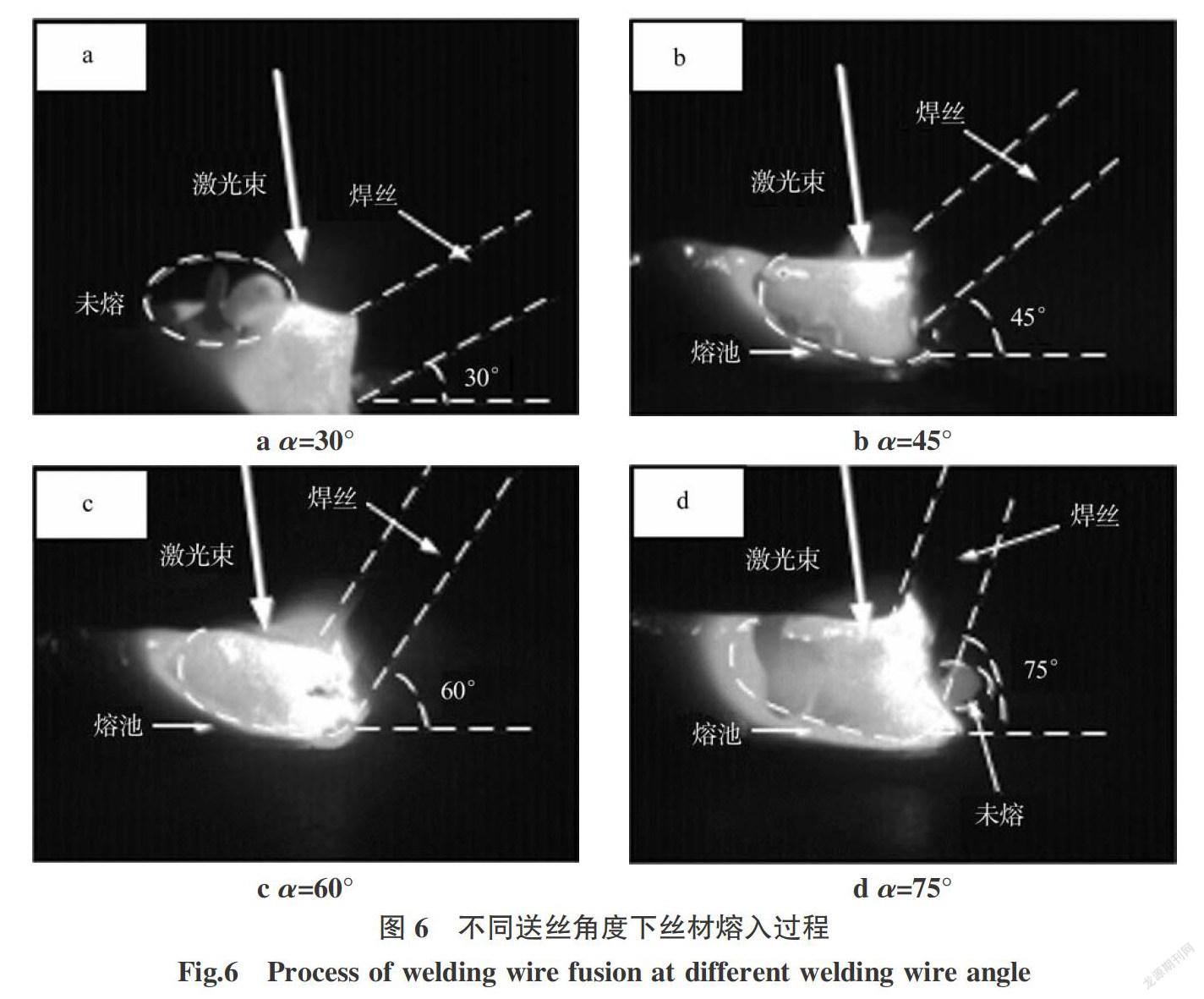

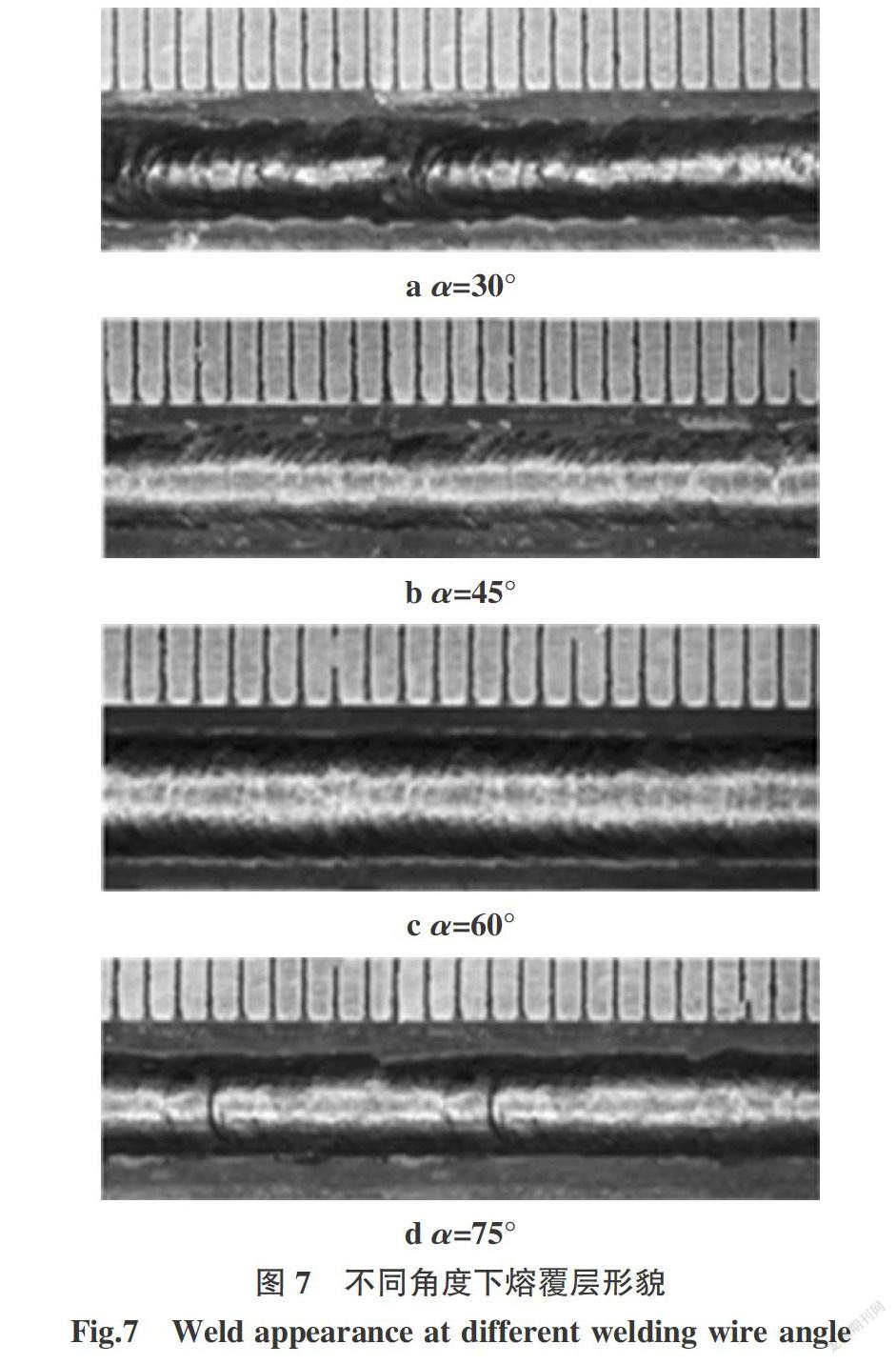

vfx通过改变单位时间内丝材的熔化量影响丝材对激光热量的吸收率,平行于激光束的分速度vfy决定过渡到熔池的液态金属对熔池的冲击和搅拌作用。不同送丝角度下丝材熔入过程如图6所示。送丝角度较小时(α=30°),丝材沿与激光入射方向垂直的送进分速度vfx较大,作用于单位长度丝材上的激光能量相对较少,丝材熔化不充分,熔覆过程不稳定,熔覆层表面鱼鳞纹粗大且易出现咬边等缺陷。随着送丝角度的增大,vfx减小而vfy增大,单位长度丝材吸收的激光能量增多,丝材能够完全熔化,液态金属在重力、表面张力和保护气体吹力作用下以液桥过渡的方式过渡到熔池中,熔覆过程稳定且熔覆层表面均匀、成形质量好,如图7b、7c所示。送丝角度继续增大(α=75°),沿激光束的照射方向受激光照射的丝材变长,且丝材吸收激光能量增加使传输到母材的激光能量降低,丝材熔化不充分,如圖7d所示;同时,送丝角度增大时,vfy增大且丝材熔化形成的液态金属到熔池的距离变大,液态金属过渡时对熔池的冲击作用变强,熔覆过程不稳定,熔覆层表面高低波动明显。所以,当送丝角度介于40°~70°时,熔覆过程稳定且熔覆层成形质量好。

2.2 工艺参数对熔覆层成形形貌的影响

前面讨论了丝材与激光斑点相对位置对熔覆层成形形貌的影响,下面将在最优位置关系(前置送丝,Dx=0 mm,送丝角度45°)下探讨工艺参数对熔覆层成形形貌的影响。

2.2.1 激光功率对熔覆层成形形貌的影响

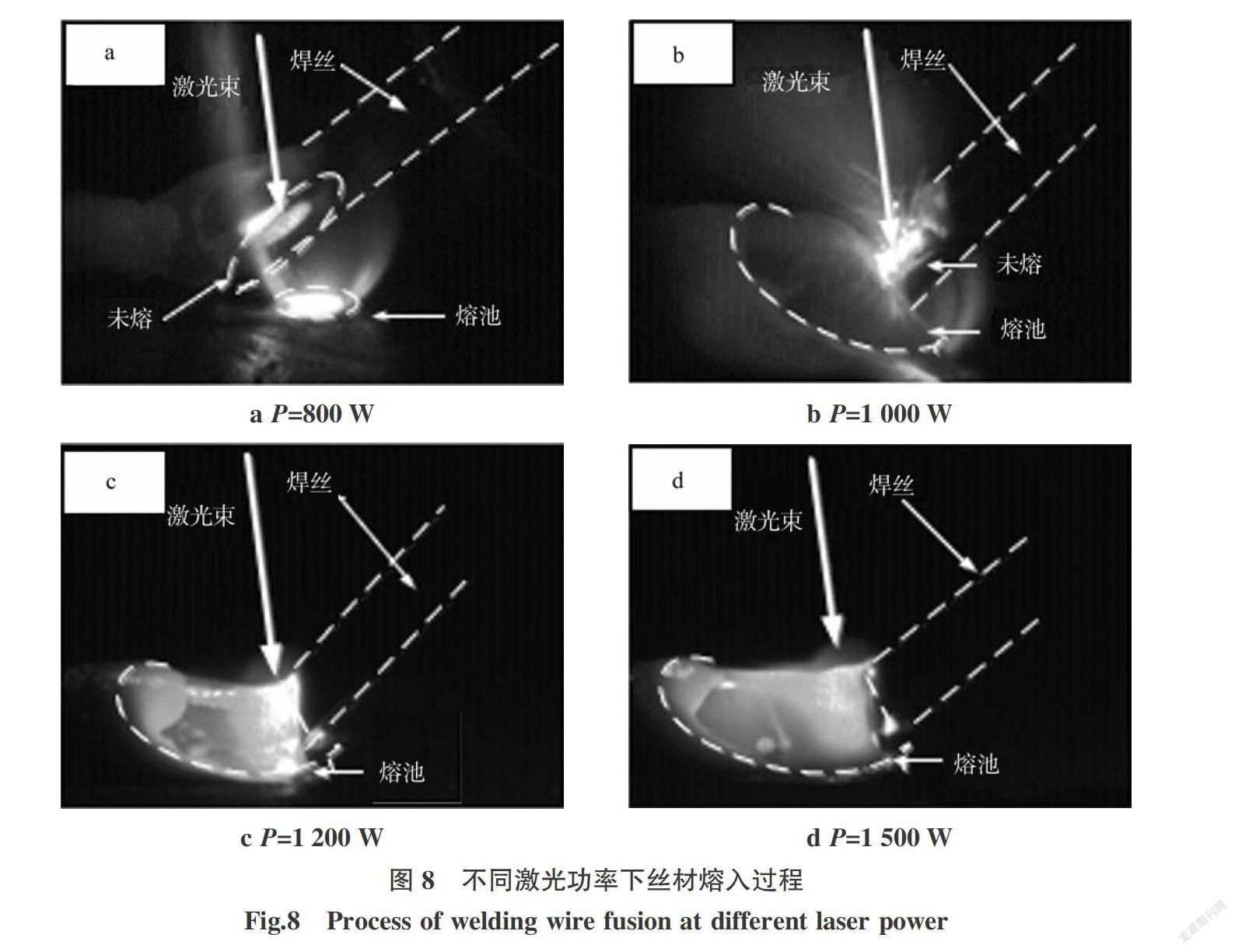

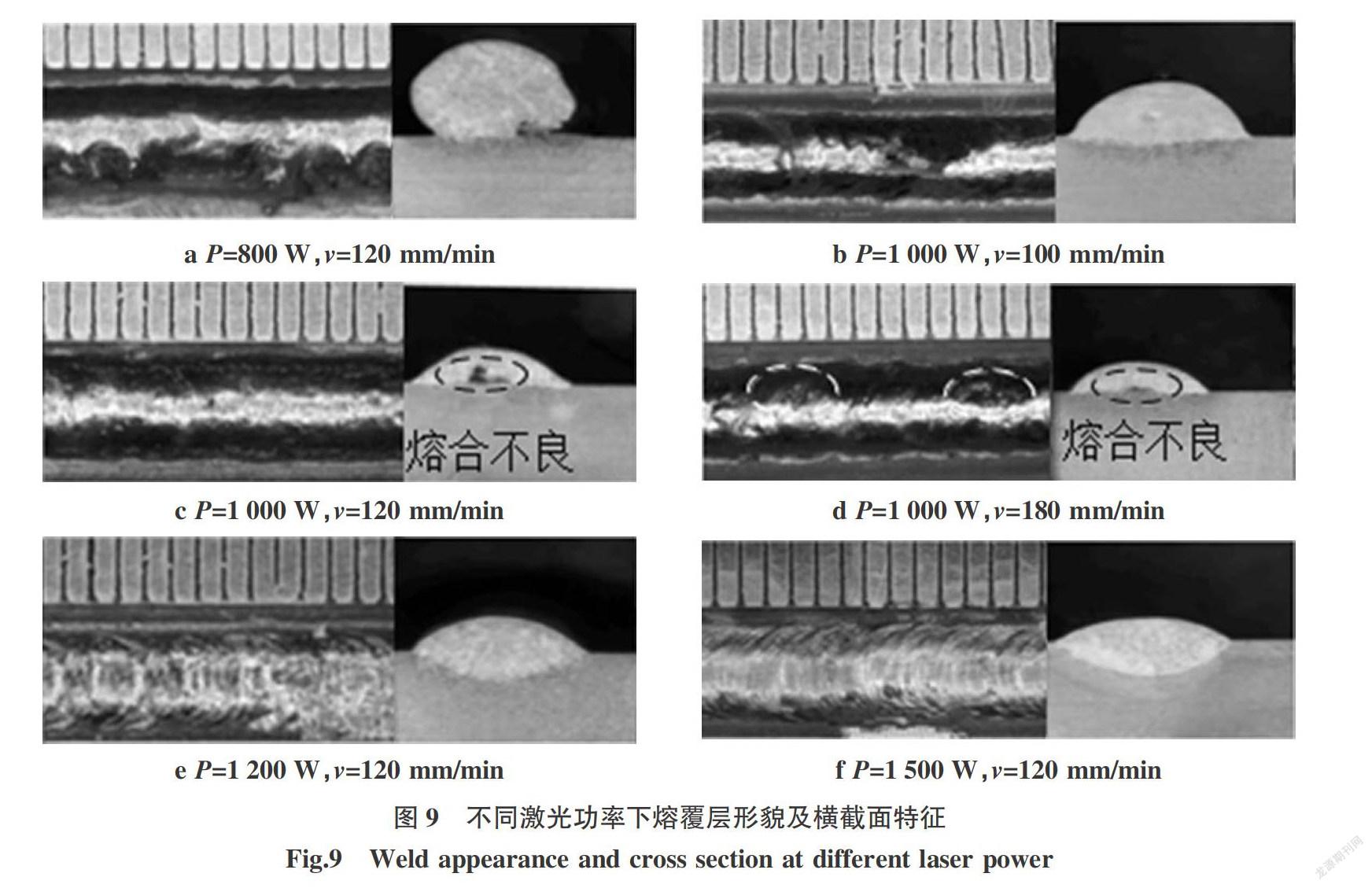

不同激光功率(800~1 500 W)下丝材的熔入过程和熔覆层形貌及横截面特征分别如图8、图9所示。当P=800 W时,由于激光功率较小,丝材在激光热量的作用下熔化不充分,且母材表面的激光热量无法使母材熔化,未形成熔池,且熔化了的丝材在母材表面冷却速度快不能充分铺展与母材形成粘连,熔覆层宽度较小、余高较大且在内部出现熔合不良等缺陷。随着激光功率的增大(P=1 000 W),母材表面开始熔化形成熔池,但激光热量依然无法完全熔化丝材,随着丝材的送进,丝材未熔化部分插入熔池并在熔池热传导作用下充分熔化铺展形成熔覆层;该情况下所形成熔覆层的成形质量与焊接速度紧密相关:焊速较小时,激光热量对母材以及熔池对丝材的热作用都比较充分,形成的熔覆层质量较好,焊速较大时,插入熔池的丝材由于热作用不充分依然熔化困难,熔覆层表面出现凹槽、熔覆层内部出现未熔合等缺陷。当激光功率较大时(P>1 000 W),丝材在激光热量作用下完全熔化,根据光丝间距、送丝速度、丝材端部距母材表面之间的距离,液态金属在重力、表面张力、保护气体吹力的共同作用下以液桥过渡的方式过渡到熔池中;且激光功率增大,熔化金属体积增多,对激光的吸收率显著提高,在金属蒸汽膨胀压力的作用下熔池向下凹陷,熔池尺寸和熔深均增大,过渡到熔池中的液态金属与熔池作用更加充分,熔覆层成形质量更好。

2.2.2 焊接速度对熔覆层成形形貌的影响

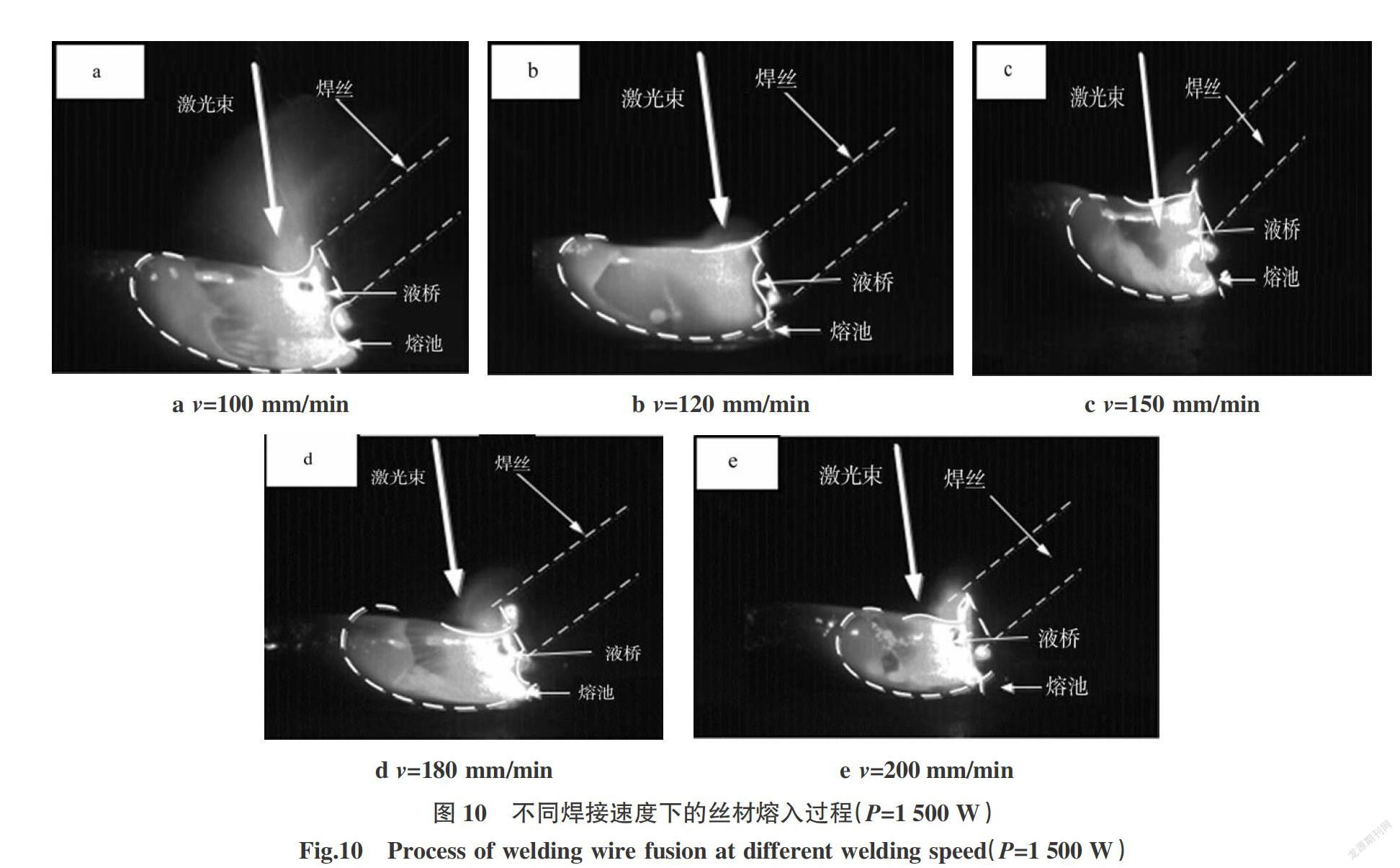

不同焊接速度下丝材的熔入过程和熔覆层形貌及横截面特征分别如图10、图11所示。由2.1.2节讨论可知,在最优位置关系下(光丝间距0 mm),一部分激光热量加热熔化丝材,另一部分激光热量作用于母材形成熔池,激光热量是熔化丝材的主导热量。在激光功率1 500 W下,随着焊接速度的变化,丝材的熔化机制几乎不受影响,丝材在激光热量和金属蒸汽热辐射作用下充分熔化以液桥形式过渡到熔池中。焊接速度越小,单位时间内过渡到熔池中的液态金属体积越大,液桥越宽(见图10)。焊速主要影响母材的熔化和液态金属在熔池中的铺展,焊速较小时,母材获得的热输入相对增大,母材熔化形成的液态金属体积大、吸收的激光热量多,在热传导的作用下熔池尺寸增大,且熔池因热量高而存在的时间相对较长且凝固缓慢,过渡到熔池中的液态金属和熔池相互作用充分且铺展良好,熔覆层宽度和熔深大而余高小(见图11a、11b);随着焊接速度的增大,作用在母材上的焊接热输入减小,熔池尺寸减小且凝固速度加快,过渡到熔池中的液态金属在熔池中作用铺展不充分,使得熔覆层熔宽和熔深减小、余高增大(见图11c~11e)。

2.2.3 送丝速度对熔覆层成形形貌的影响

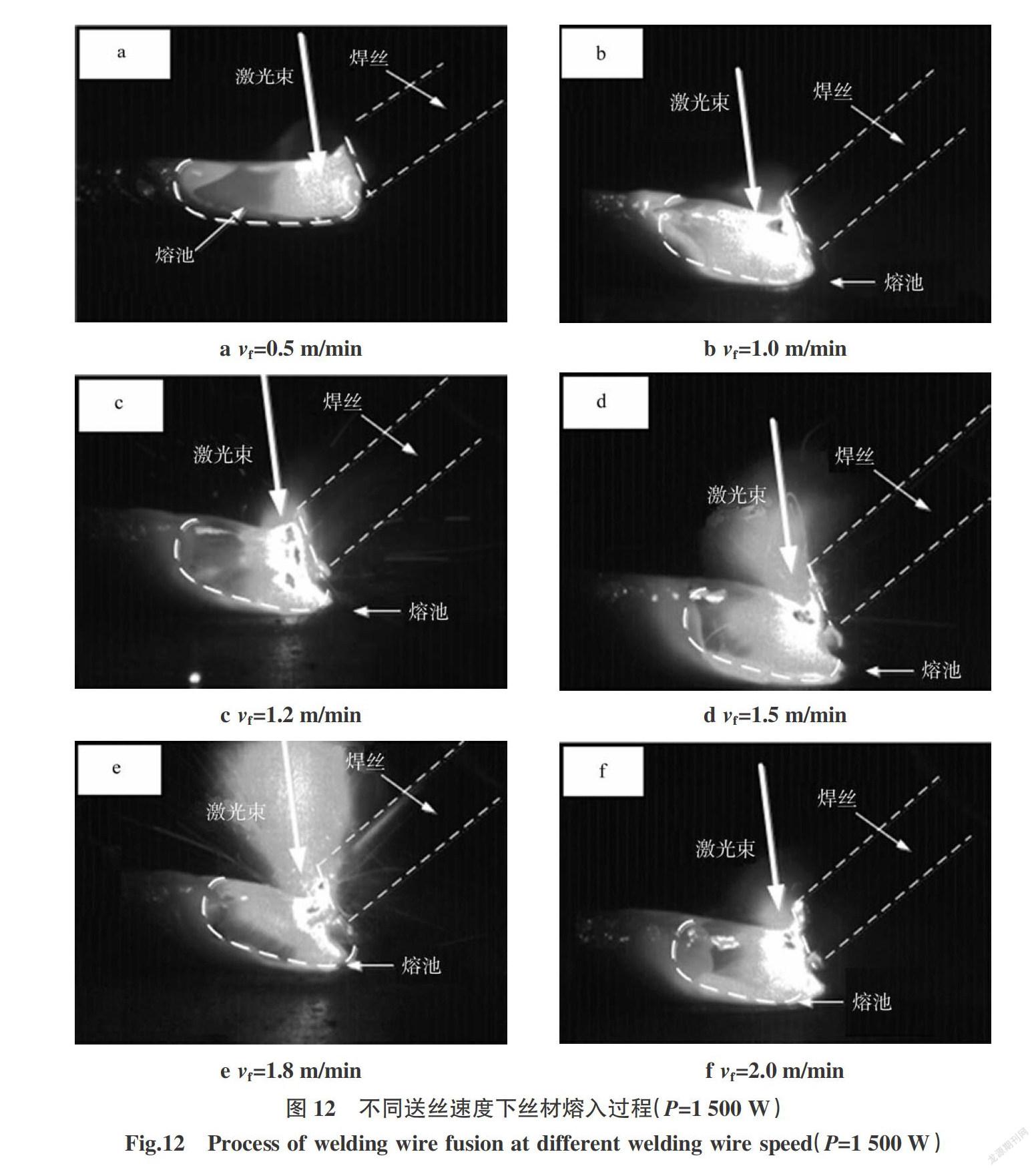

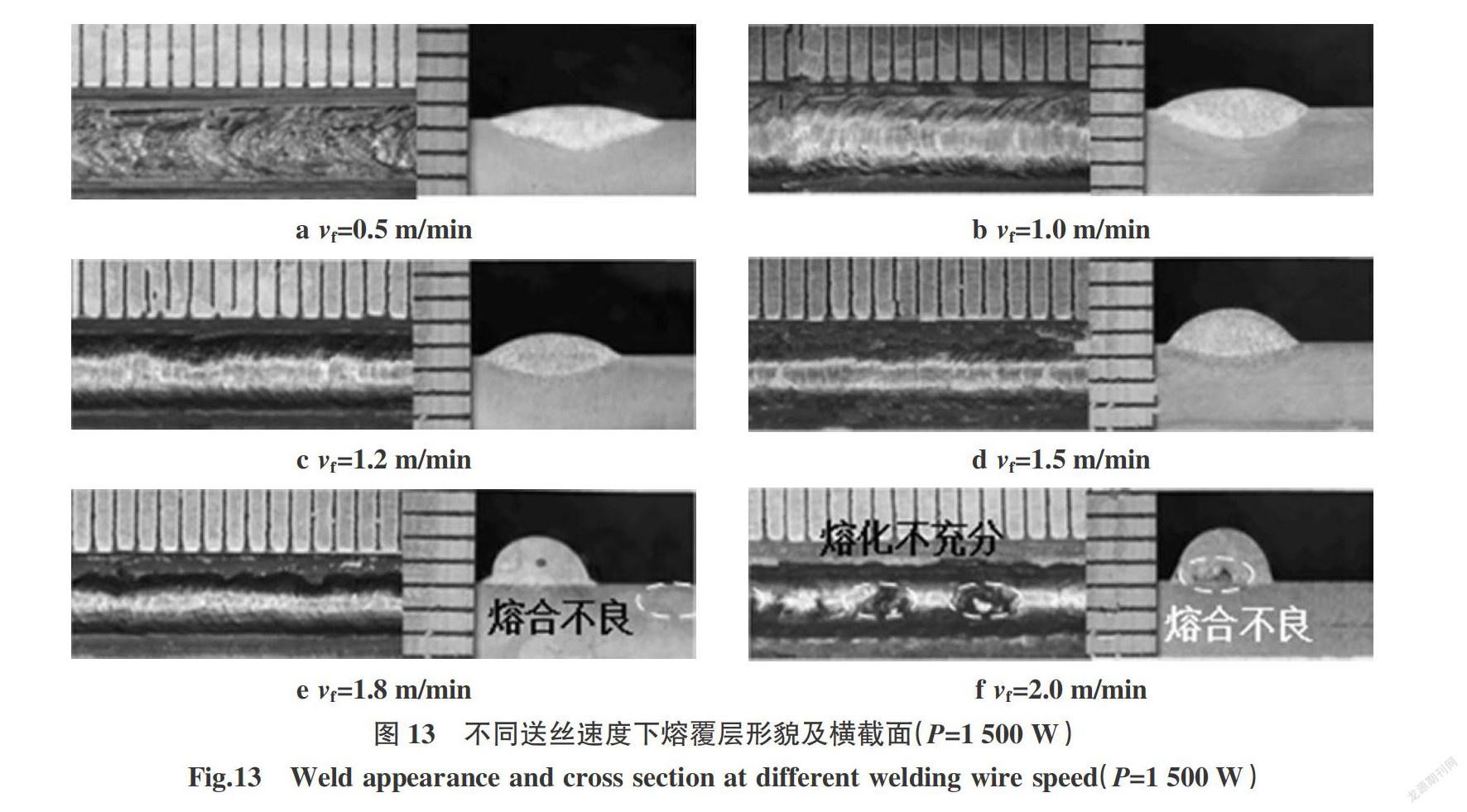

不同送丝速度下丝材熔入过程和熔覆层形貌及横截面分别如图12、图13所示。送丝速度很小时,由于过渡到熔池中的液态金属量不足,熔池中合金元素的烧损得不到有效补充,熔覆层类似于自熔焊,表面易出现下塌、咬边等缺陷(见图13a)。送丝速度较小时(vf≤1.8 m/min),送进的丝材在激光热量作用下能够完全熔化后通过液桥过渡到熔池中,熔覆过程稳定。送丝速度小,单位时间送进的丝材长度较小,单位长度丝材接收到的激光热量大,丝材被快速充分熔化且液态金属的温度显著升高,对激光的吸收率增大,由于送丝速度较小,过渡到熔池的液态金属体积小且在熔池中充分铺展,熔覆层的熔宽和熔深较大、余高小(见图13a~13d);送丝速度过大(vf≥2.0 m/min)时,激光热量不足以熔化丝材(见图12f),未熔化的部分丝材插入熔池受到母材的阻碍作用,熔覆层表面出现未熔合(见图13f)。试验过程中的实际送丝速度小于设定值,丝材无法及时完全熔化导致丝材指向性变差,熔覆过程不稳定且易造成夹杂、熔合不良等缺陷。

3 结论

(1)送丝方式及丝材与激光斑点的相对位置是影响丝材熔入行为和熔覆层成形质量的关键因素。当采用前置送丝方式,激光束与丝材部分重叠,送丝角度介于40°~70°时,能够在很宽的工艺范围内形成稳定的液桥过渡,熔覆过程稳定且熔覆层表面成形均匀光滑,无明显缺陷。

(2)在优化了丝材与激光斑点相对位置(前置送丝,Dx=0 mm,送丝角度为45°)后,研究了激光功率、焊接速度和送丝速度等工艺参数对熔覆层成形形貌的影响。随着激光功率的增大,熔池尺寸增大,熔覆层宽度增大,余高减小。焊接速度主要影响熔池冷却速度和液桥过渡时的液桥宽度。焊速越大,熔池凝固速度越快,液桥变窄,熔覆层宽度和熔深减小、余高增大。送丝速度越大,熔化丝材所需的热量越大,传输到母材的激光热量减少,使熔覆层熔深减小余高增大。

参考文献:

[1] 吴影,刘艳,陈文静,等. 超高速激光熔覆技术研究现状及其发展方向[J]. 电焊机,2020,50(3):1-10.

[2] 辛先峰,董闯,庞厂,等. 涂层和薄膜态准晶材料的研究现状及展望[J]. 表面技术,2020,49(5):19-25.

[3] Kathuria Y P. Some aspects of laser surface cladding in theturbine industry[J]. Surface & Coatings Technology,2000,132(2):262-269.

[4] 周建忠,刘会霞. 激光快速制造技术及应用[M]. 北京:化学工业出版社,2009.

[5] 尹研,王匀,许桢英,等. 基于激光填丝熔覆的Cr12MoV模具修复及性能表征[J]. 表面技术,2019,48(11):312-319.

[6] Peng Wen. Formation quality optimization of laser hot wirecladding for repairing mart[J]. Optics & Laser Technology,2015(65):180-188.

[7] 李凱斌,李东,刘东宇,等. 光纤激光送丝熔覆修复工艺研究[J]. 中国激光,2014,41(11):1-6.

[8] Xiang Xu,MI Gaoyang,XIONG Lingda,et al. Morpholog-ies,microstructures and properties of TiC particle reinfo-rced Inconel 625 coatings obtained by laser cladding withwire[J]. Journal of Alloys and Compounds,2018,740(5):16-27.