热丝激光熔覆技术在垃圾处理行业的应用

方裕存 余宁 李振伟

摘要:在膜式壁受热面堆焊一层薄且均匀的Inconel 625镍基合金耐高温腐蚀表面改性层,经证明是一种能有效延长垃圾焚烧炉使用寿命、性价比最高、可行且可靠的解决方案。传统的膜式壁电弧堆焊技术存在堆焊层稀释率高、熔覆效率低、工件需竖立施焊等弊端。热丝激光熔覆技术采用大功率、能量平顶分布的特殊波长半导体激光器,配合35 kHz超高频脉冲低压热丝电源,利用龙门式焊车,在水平放置的膜式壁曲面上大面积堆焊Inconel 625镍基合金,可得到稀释率5%以下、熔覆效率达到8.8 kg/h的优质堆焊层。在提高堆焊层品质的同时,可显著提高生产效率,简化工件安装程序,降低用工成本,避免安全隐患。

关键词:激光熔覆;水冷膜式壁;稀释率;Inconel 625;热丝

中图分类号:TG442 文献标志码:A 文章编号:1001-2303(2020)07-0127-07

DOI:10.7512/j.issn.1001-2303.2020.07.20

0 前言

随着工业发展、人口增长、城镇化加快,我国已经步入城市生活垃圾高产国的行列。根据对418个大中城市的调查统计,我国城市的垃圾产量以每年超过10%的速度递增。垃圾的长期露天堆放对大气环境、地下水和土壤等造成了严重的威胁和危害。因此,大力发展我国城市垃圾焚烧技术研究和设备开发应用势在必行。

垃圾焚烧法具有处理量大、减容量大、热能可回收等优点。水冷膜式壁是垃圾焚烧炉核心部件。通过分析研究垃圾焚烧炉的高温腐蚀机理[1],根据垃圾特有的燃烧工况,作为锅炉受热面的水冷膜式壁需要具有耐高温、耐磨、耐腐蚀、抗附着、抗碱、抗氧化、抗高温氯腐蚀等性能。但同时具备上述特性的材料(如镍基合金Inconel 625)价格非常昂贵。因此,若膜式壁整体采用具有上述耐高温腐蚀性能的材料来制作,成本非常高。在价格低廉的普通锅炉钢的表面增加一层较薄的特性层,同时兼顾使用性能和成本,是现阶段大家认可的解决问题的思路,该思路即“表面改性”。

1 表面改性方法及特点

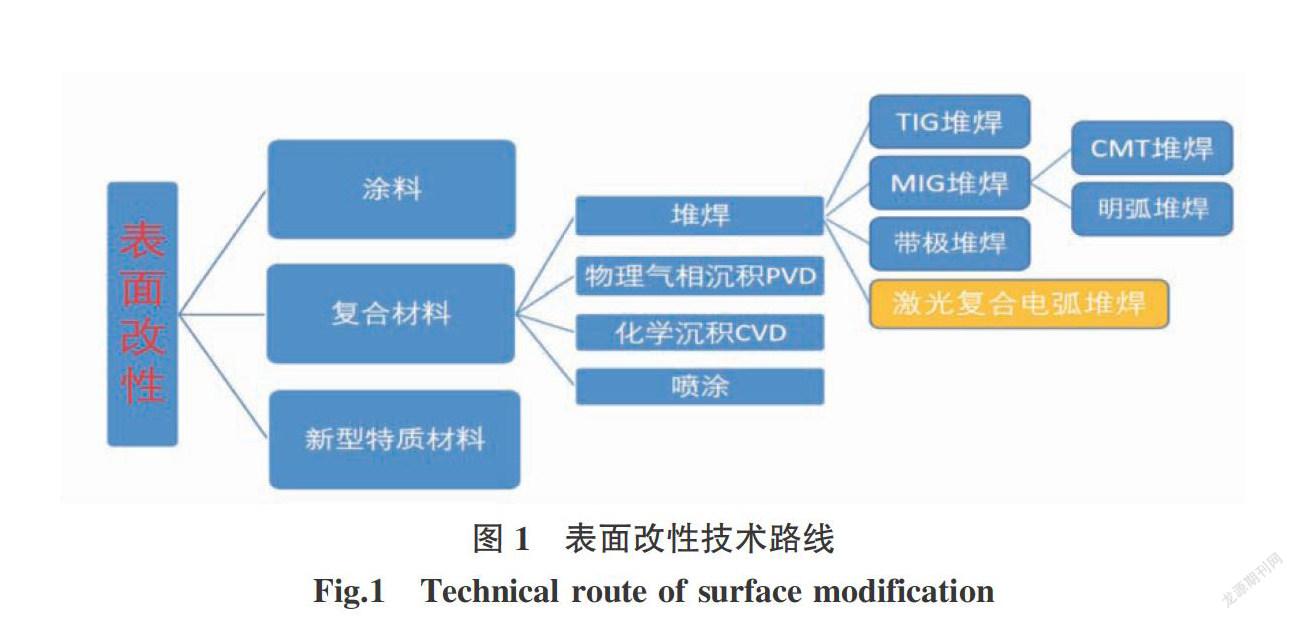

表面改性是兼顾产品使用性能和成本经济性的最佳手段。表面改性技术路线如图1所示。

金属表面涂料处理是一种快捷、低成本的防腐防锈办法[1],但因其涂层的耐磨性能差和不耐高温而不适用于膜式壁的应用场景。研发制造适用于特定应用场合的、自带耐磨、耐腐蚀、耐高温并导热的表面特性的特种新型材料一直是材料工程专家们的努力方向,但目前尚未有质优价廉的适用材料可应用到膜式壁的表面改性行业。

采用物理气相沉积(PVD)[2]、化学沉积(CVD)、超音速喷涂、火焰或电弧喷涂[3]等方法获得的涂层具有硬度高、均匀度好、致密、耐腐蚀耐磨等性能,但涂层薄、成本高、不适合大面积施工,因而不适合用于膜式壁的表面改性。

实践证明,在价格低廉的普通锅炉管/板材表面堆焊一层性能优异但价格昂贵的Inconel 625耐高温腐蚀耐磨层,是性价比最高、可操作性强的一种特定环境下耐腐蚀的表面改性技术方案。Inconel 625是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和抗氧化性能,从低温到980 ℃均有良好的拉伸性能和疲劳性能,并能耐盐雾气氛下的应力腐蚀。将其应用于垃圾焚烧锅炉、生物质锅炉、冶金行业余热锅炉水冷壁能显著延长使用寿命。

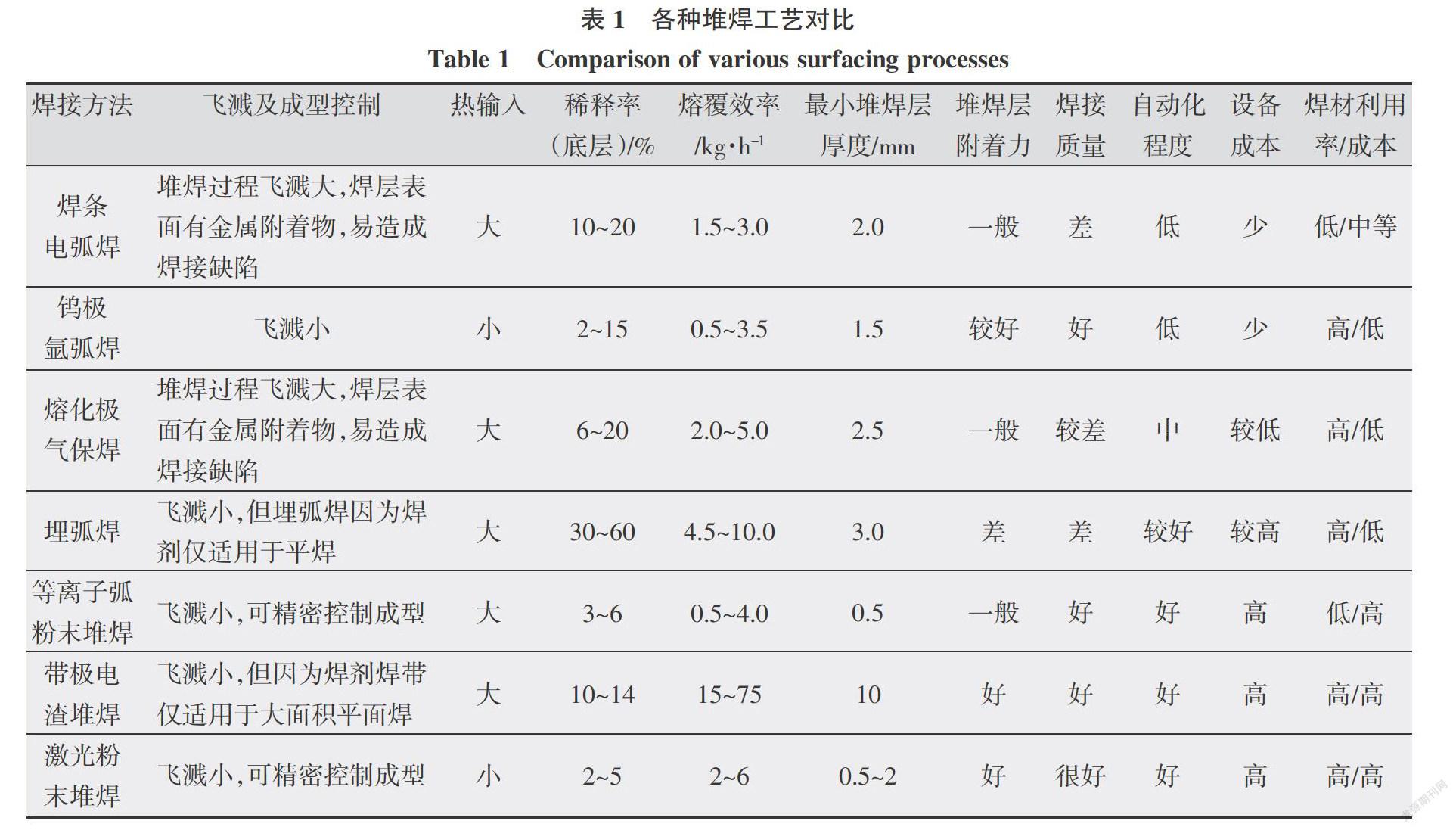

多种电弧焊工艺均可用于表面改性的堆焊。王成文等人对比了焊条电弧焊和钨极氩弧焊在碳钢法兰密封面堆焊镍基合金的工艺优缺点[4];伍钢采用CMT双丝焊在不锈钢基体上堆焊镍基合金[5];万谦研究了等离子弧粉末堆焊机和外加激磁电源和激磁线圈对堆焊性能影响[6];顧永刚等人将带极电渣焊应用于核电蒸发器管板大面积镍基合金堆焊[7]。各种电弧堆焊工艺的优缺点对比汇总如表1所示。

针对膜式壁堆焊固有的工况条件及其大面积堆焊的需要,熔覆效率低的常规TIG堆焊无法满足其高效率生产要求;生产过程中要在小曲率半径表面施焊,需要精确控制熔池的成型,这限制了带极堆焊工艺的应用;要求热输入量小以减少产品变形,要求稀释率低以便在满足使用性能的前提下尽量减少堆焊层厚度以降低成本,而焊条电弧焊、埋弧焊无法达到品质控制要求的。由此可见,并非所有的电弧焊工艺都适合膜式壁的Inconel 625堆焊。

近年来,由于焊接设备的技术进步,新型焊接电源以及性能卓越的送丝机构不断涌现,加之专业技术人员持续的、有针对性的工艺研究,越来越多的改良型MIG焊设备被用于膜式壁镍基合金堆焊,在降低熔池稀释率方面成效显著。Fronius公司的CMT设备及工艺已广泛应用于膜式壁和其他领域的堆焊生产,效率高、工作稳定,熔覆效率可达到5.5~7.8 kg/h,稀释率约为2%~6%①。

为解决现有堆焊设备熔覆效率低、稀释率偏高或不稳定、生产时工件不能平放施焊造成操作不便和效率低下等问题,经过大量调研,开出一套独特的热丝激光熔覆堆焊系统,用于将耐高温腐蚀的镍基合金Inconel 625焊丝熔覆堆焊于普通锅炉膜式壁表面,以实现表面改性的目的,从而以最低的成本最大限度地延长垃圾焚烧炉的使用寿命。该系统的独特之处在于:(1)所选激光发生器输出的激光束波长对应于镍基合金吸收率最高的波段、激光束光斑为能量平顶分布(非高斯分布)的大功率半导体激光,这样的激光器针对镍基合金焊丝的熔覆能效最高、适合大范围移动作业;(2)热丝电源采用35 kHz超高频脉冲电流、超低电压型电源,其优势是焊丝加热效率更高、更稳定,红热的焊丝不容易熔断而产生电弧造成干扰;(3)系统配备视频监控系统,方便实时远程观察熔覆生产过程;(4)前述设备的三个核心组成部件的个性化特性,能够保证熔池稳定可控,因此可将工件平放作业。该系统既大大提高生产效率,降低用工人员数量,又消除了安全隐患。经实验证明,熔覆层稀释率可达5%以下,熔覆效率达8.8 kg/h。

2 设备组成及其特点

整套热丝激光熔覆堆焊系统包括:激光系统(包括激光发生器、激光头、光纤线缆、专用冷却水箱)、热丝系统(包括热丝电源、热丝送丝机)、视频监控系统,以及龙门式焊接工装(包括龙门式焊车和固定工件的台架),如图2所示。

2.1 激光系统

镍基合金热丝激光堆焊对激光系统有特殊的要求:

(1)由于金属材料对不同波长的激光的吸收率不同,Ehsan Toyserkani等人[8]提出波长900~980 nm的半导体激光在堆焊镍基合金时的能量吸收率最高。

德国Fraunhofer-Institut fur Lasertechnik[9]将不同波长的激光器用于镍基合金焊丝熔覆的对比实验,证明了采用波长940 nm的半导体激光,当输出功率为1.4 kW时,其熔覆效率与波长为10 600 μm的CO2激光的输出功率为3.9 kW时的熔覆效率相当。

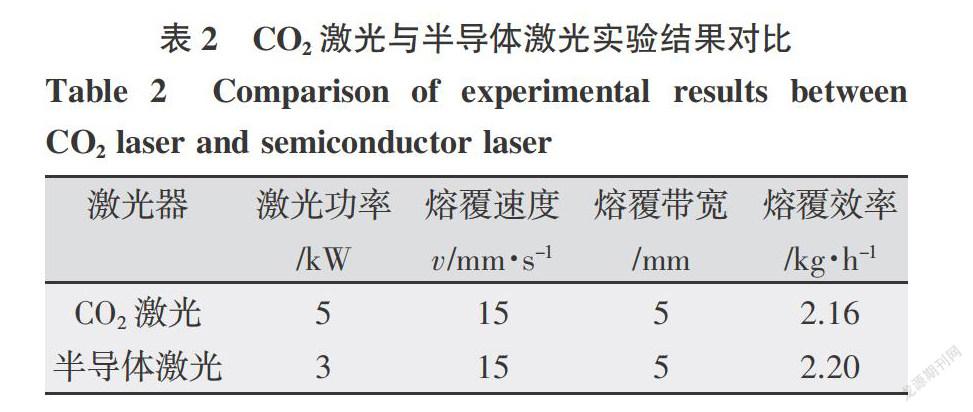

德国Laserline公司采用5 kW的CO2激光器和3 kW半导体激光器在粉末激光熔覆实验结果的对比如表2所示。可以看出,3 kW的半导体激光器的工作效能与5 kW的CO2激光器相当。

由此可见,激光器的波长选择对热丝激光熔覆堆焊系统的性能起决定性作用。

(2)激光光斑能量平顶分布与高斯分布对堆焊稀释率的影响。

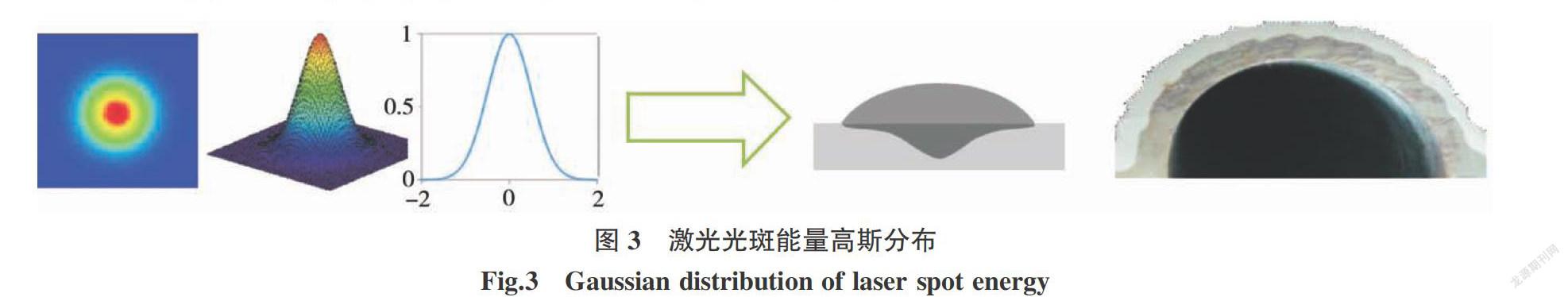

Ehsan Toyserkani等人[10]的研究报告指出,粉末的激光熔覆宜采用激光斑点能量高斯分布的激光系统,而焊丝的激光熔覆应采用激光斑点能量平顶分布的激光器。这是因为能量高斯分布激光光斑中部区域过热,增大了中部开裂风险,熔覆材料的稀释率高。从试样的截面可明显看出,堆焊层与母材之间的熔合线是弯曲的,说明母材有很大一部分熔化到堆焊层,如图3所示。

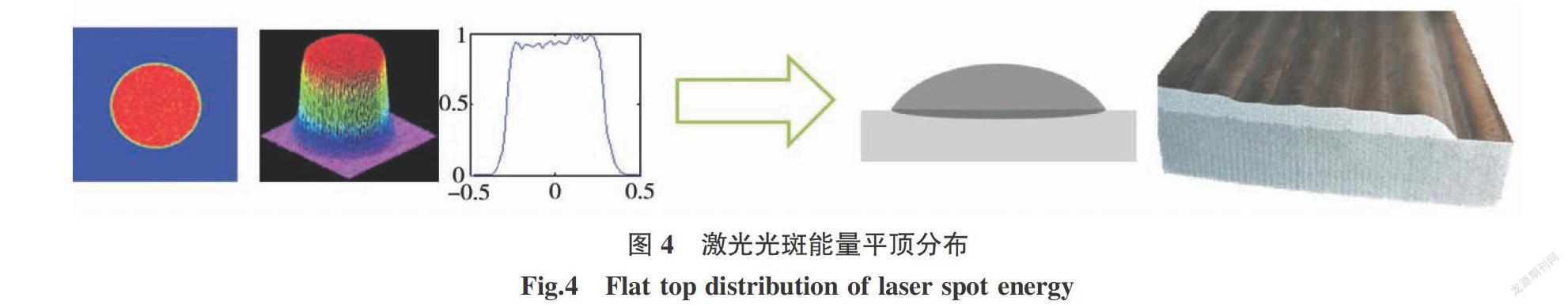

能量平顶分布的激光束使整体热输入低,母材稀释率低,相同功率的激光,平顶分布的激光生产效率更高。从对比的样品可以看出,采用能量平顶分布的激光器堆焊层和母材之间的熔合线平直均匀,如图4所示。

本系统选用功率平顶分布的激光器,避免了高斯分布的激光器的弊端。

(3)为保证高的熔覆效率,需要采用足够大功率的激光器。经实验验证,4~10 kW的激光器才能满足膜式壁热丝激光熔覆堆焊的要求。同时,由于工件面积大,采用经柔软光纤耦合的半导体激光更便于操作。

本系统采用大功率激光器作为热源,可最大可能地提高熔覆效率,同时,激光束的高能量密度可使熔池区瞬间达到金属熔覆所需温度,既保证了堆焊层和母材之间的结合强度,又使熔池易于控制,成型美观,还保证了焊缝整体热输入小,工件变形小。

考虑到设备的性价比,系统采用4 kW激光器。随着大功率半导体激光器的成本的逐渐降低,采用6~10 kW的激光器能进一步提高熔覆效率,并配置双热丝系统,熔覆效率可达14~16 kg/h。

2.2 热丝系统

目前,大部分增材制造(3D打印)激光熔覆都采用送粉方式[11]。针对粉末激光熔覆工艺中粉末利用率低、Inconel 625粉末成本高、单层熔覆厚度受限、粉末结晶组织密度低等弊端,采用了送丝方式的激光熔覆方法。在大面积堆焊产品中,采用送丝方式具有材料利用率高、材料成本低、单层堆焊厚度大、效率高等优点。

常规的冷送丝方式,送进熔池的焊丝熔化会占用部分激光能量,影响焊接效率和焊接稳定性。相比于冷送丝,热焊在送进熔池前已被加热到接近熔点,可大大提高效率,减少对激光能量的消耗。热丝方式在传统TIG和等离子焊中已被证明是行之有效的提高效率和焊缝质量的成熟方案。

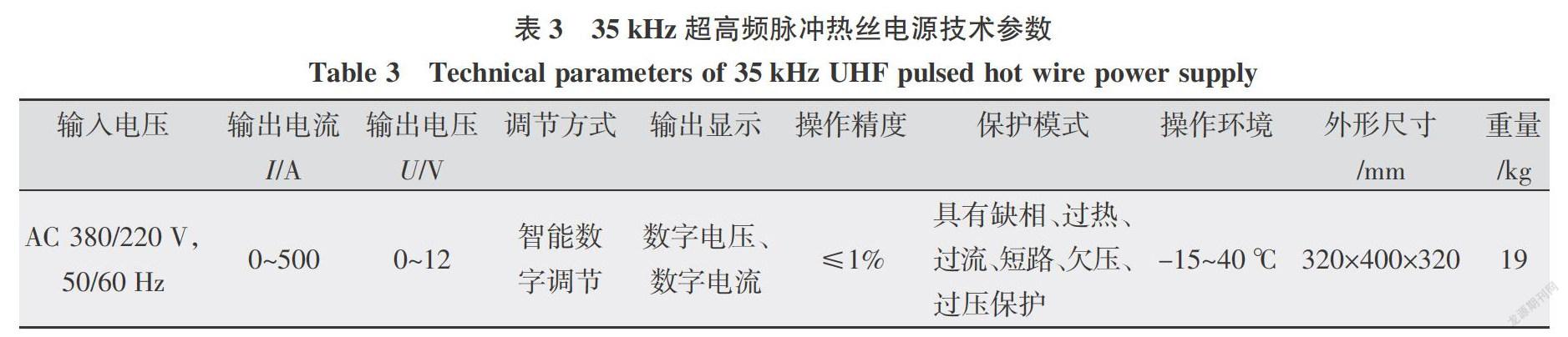

本系统通过对比试验验证,采用脉冲频率达35 kHz的超高频脉冲电源(控制器见图5,技术参数见表3),利用其高频电流的集肤效应,加快焊丝的受热升温速度,焊丝的加热温度更均匀,进一步提高熔池对激光的吸收率[12]。试验中采用较低的热丝电压,从而避免了热丝熔断导致的电弧产生。独特的热丝电源是该套设备的主要亮点之一。

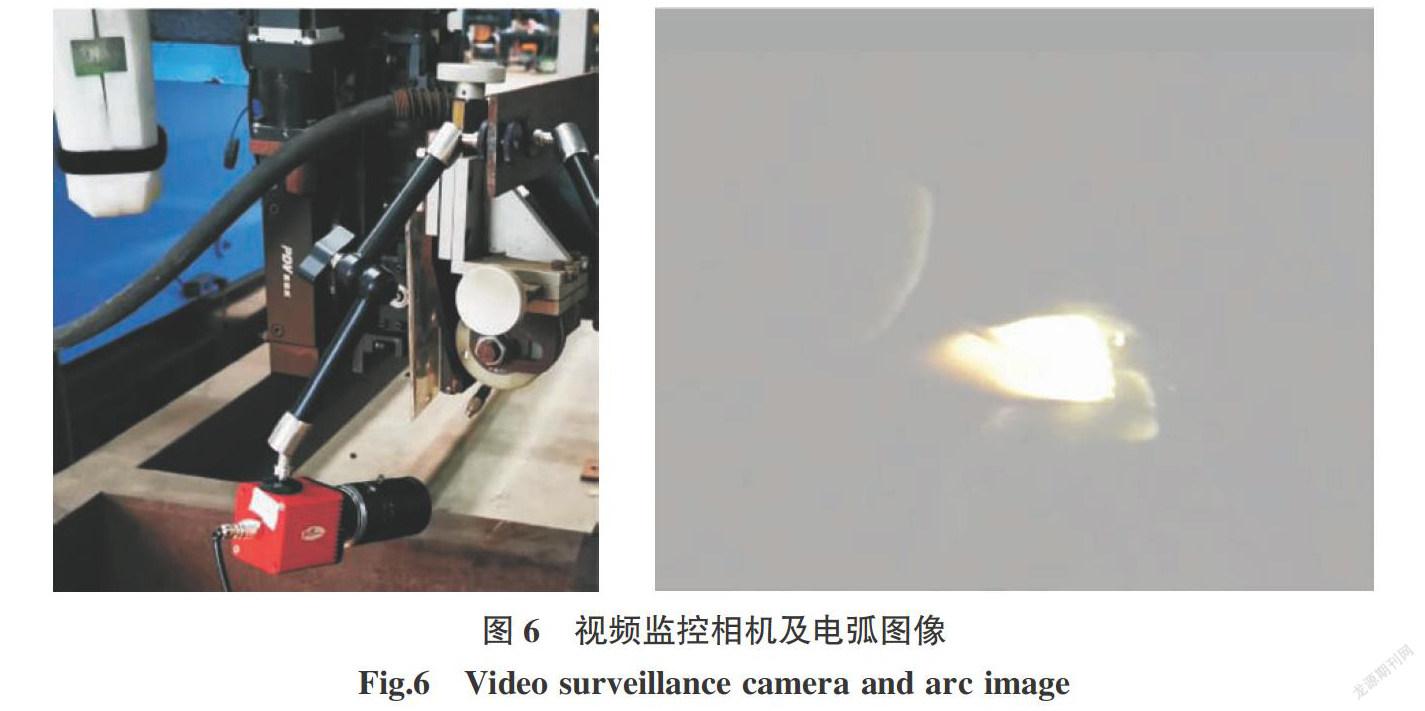

2.3 视频监控系统

由于激光强烈的弧光对操作人员的潜在危险,引入了一套由超宽动态范围电弧监控相机和显示设备组成的视频实时监控系统,如图6所示。该相机的核心技术为一个低功耗低噪声CMOS光传感器集成SoC(片上系统),使图像处理能力不再受外加微处理器的数据传输速度所限。独特的对数算法和动态信号快速处理技术使1/3英寸、分辨率为1 024×512像素的光传感器所输出的图像动态范围HDR>150 dB。

该相机具有自动曝光、自动HDR、自动直方图功能,配合独特的“透雾”功能滤镜及算法,可清楚观察TIG、MIG、等离子焊、激光焊等的焊缝坡口、焊枪、焊丝位置和电弧形态、熔滴过渡细节。相机通过一根USB线可方便地实现远程监控,既降低劳动强度,减少弧光灼伤的风险,还可以随时观察焊接过程中的工作状态,以便调整参数,确保焊接质量。

2.4 龙门式焊车及工装

由于有针对性地选择了合适的激光发生器和配套的激光头、以及独特的热丝电源的合理化引入,熔池易于控制,体积庞大的水冷膜式壁无须高空吊装、立向下施焊,膜式壁只需平放在龙门式焊车下方的台架上就可顺利施焊。龙门架有效宽度6 m、台架有效长度12 m。

本系统可应用于12 m×6 m以内任意尺寸的膜式壁的生产,避免了立焊方式的工装高度对产品长度的限制。龙门架配备可编程系统,焊缝位置、焊枪高度、焊枪角度可随每道焊缝自动编程切换。往返方向均可施焊,相比立焊方式只能采用单向焊接的效率显著提高。有效解决了效率、安全、质量等多方面问题或隐患。

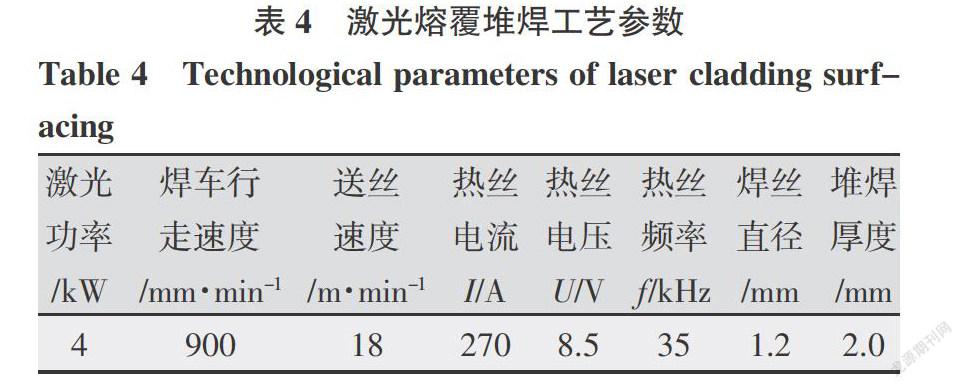

3 激光熔覆工艺参数

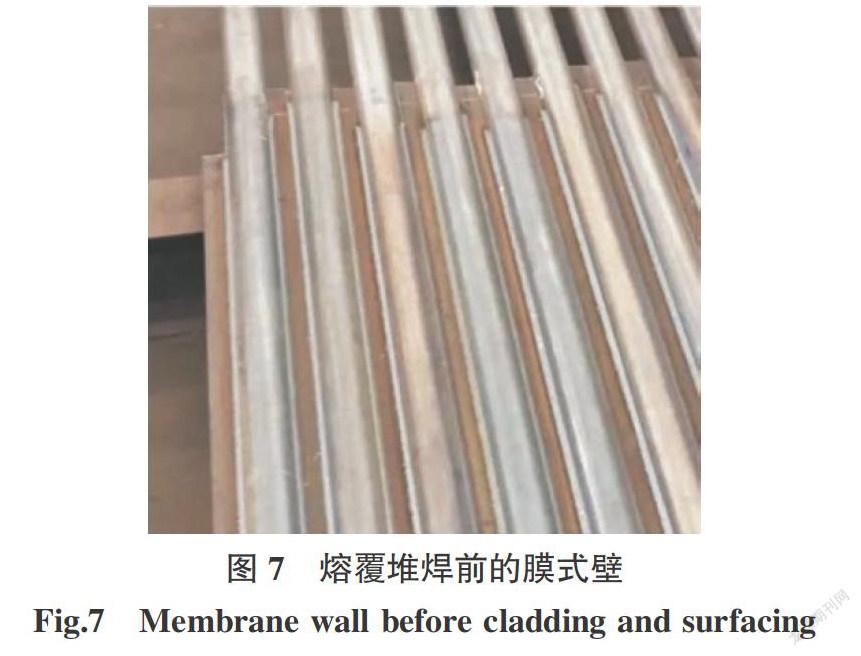

熔覆堆焊前的膜式壁如图7所示,熔覆堆焊前膜式壁的基本情况如下:管子材质为20G,翼板材质为Q235;熔覆材料为镍基合金Inconel 625线材,直径1.2 mm;保护气体为氩气,纯度99.99%;其他的熔覆堆焊主要工藝参数如表4所示。

4 樣品测试

4.1 样品制备

(1)装夹。将膜式壁表面除锈除油,水平放置在龙门式焊车下方的台架上,使其管子轴向与焊车的运动方向一致,适当夹紧。

(2)编程。根据激光头固有焦距和当前焊缝所对应的膜式壁的位置高度和管子圆弧面切线角度,编程设定激光头和热丝的高度、倾角以及堆焊长度。堆焊完一道后,编程设定相反方向的下一道焊缝参数:机头自动旋转180°,平移一个焊缝宽度的水平距离,并根据该焊缝所对应的膜式壁的位置高度和管子圆弧面切线角度,调整激光头和热丝的高度和倾角。每一道焊缝对应的激光功率、热丝参数如电流电压和送丝速度、焊车行走速度均可独立编程控制。重复上述编程过程,直至所有焊道覆盖整个膜式壁表面。由此可见,本系统是龙门式焊车往返均可施焊的,而常规的立焊工艺只能单向施焊(虽然返回的空走行程段焊车可设定为高速行走,但“无效用时间”仍然很长)。

(3)施焊。所有准备工作就绪后,按下“启动”按钮,设备即可按照预先编好的程序自动运行。操作工可通过视频监控的屏幕远程观察熔池形态,必要时调整相关参数。

堆焊完毕,截取一部分样品,通过测量堆焊层的铁含量来测量其稀释率,并观察表面成形质量及断截面熔合线形貌。

4.2 试样照片

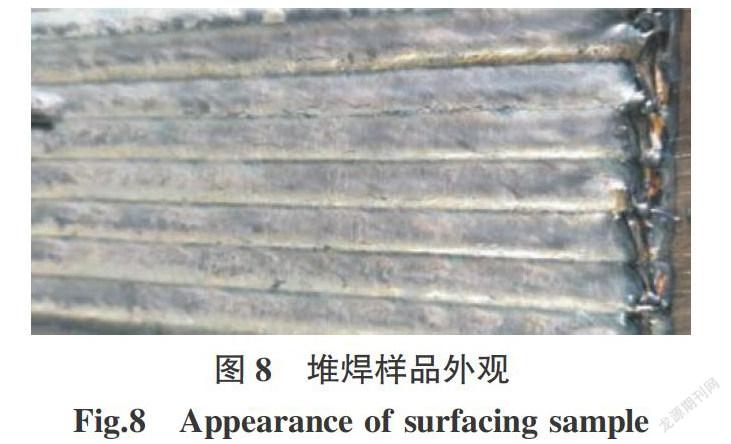

堆焊样品外观如图8所示。可以看出,经过激光热丝熔覆堆焊的膜式壁表面外观焊道宽度均匀,平整度好,表面氧化小,接近镍基合金本色。

堆焊平板截面如图9所示,堆焊膜式壁样品截面如图10所示。可以看出,堆焊层与母材之间的熔合线清晰、平整,堆焊层厚度均匀,焊缝之间没有明显的分界线,表明堆焊层与母材结合良好,母材熔化程度小,所以稀释率应较低,焊道之间没有未熔合。

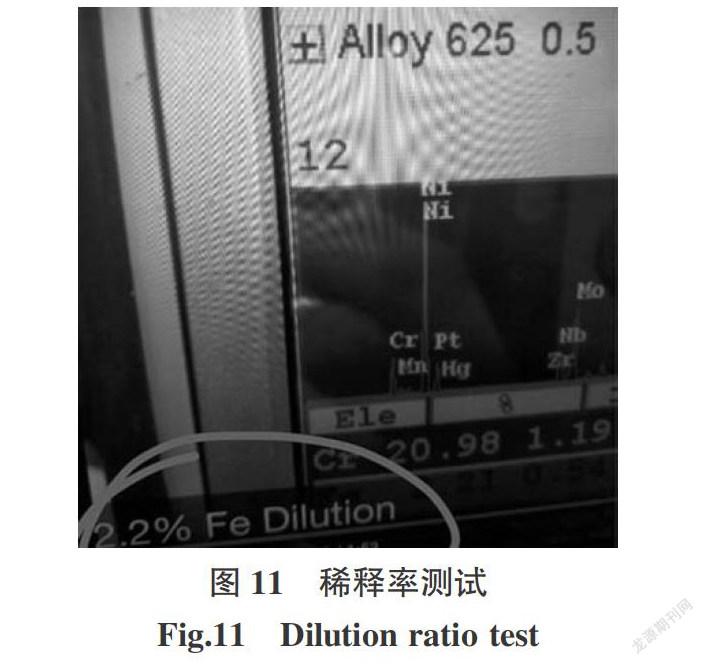

利用光谱仪测量堆焊层稀释率如图11所示。通过测量堆焊层的铁含量可知,稀释率为2.2%,整体而言,堆焊层的稀释率可控制在5%以内。

5 结论

(1)在垃圾焚烧发电领域采用热丝激光熔覆技术进行水冷膜式壁堆焊生产,技术上具有可行性。

(2)采用适当的热丝激光熔覆堆焊设备能够获得稀释率低(<5%)、堆焊层与母材结合强度高、单道厚度2~2.5 mm的优质Inconel 625镍基合金堆焊层。

(3)采用适当的热丝激光熔覆堆焊设备,熔覆效率能达到8.8 kg/h,生产效率高,除了一次性设备投入较高外,运行成本低。

(4)采用适当的热丝激光熔覆堆焊设备,工件可平放在龙门式焊车下方的台架上,无需将工件竖立装夹,安全、简便、快捷、可靠,降低了劳动强度和用工成本,大大提高产能。此外,本系统也可应用于其他形状和大小的金属增材制造。

参考文献:

[1] 蒋旭光,王忠民,垃圾焚烧烟气高温腐蚀机理的研究[J].电站系统工程,2002,18(2):53-55.

[2] Moran R. Physical vapor deposition (PVD). Business opp-ortunity report[C]. USA:Business Communications Co.,1990:173.

[3] 胡金力,陈国星,黄科峰,等. 垃圾焚烧循环流化床锅炉防磨热喷涂涂层失效机理及对策[J]. 热喷涂技术,2012,4(1):59-63.

[4] 王成文,吴志生,田文珍,等. 碳钢法兰密封面堆焊镍基合金耐蚀层的实验研究[J]. 金属加工,2009(22):40-43.

[5] 伍钢. 钢(不锈钢)基体上CMT双丝堆焊镍基合金工艺[D]. 江苏:南京理工大学.

[6] 万谦. 镍基合金粉末等离子弧堆焊耐磨机理的研究[D].辽宁:沈阳工业大学,2005.

[7] 顾永康,张仁刚. 核电蒸汽发生器管板大面积镍基合金电渣堆焊研究[C]. 全国压力容器学术会议,2001.

[8] Ehsan Toyserkani,Amir Khajepour,Stephen Corbin. LaserCladding. CRC Press,International Satndard Book Number0-8493-2172-7.

[9] Nowotny S,Richter A,Beyer E. Laser cladding using high-power diode lasers”,Laser Material Processing,ICALEO,Secttion G.LIA,1998:68-74.

[10] Cook C M,Haake J M,Zediker M S,et al. Diode laser cl-adding produces high quality coatings[J]. International SA-MPLE Technical Conference,2000(32):910-921.

[11] 黄雪,傅新皓,路林. 激光堆焊Ni+WC混合粉末堆焊层的组织和性能[J]. 沈阳工业大学学报

[12] Wen Peng,Shan Jiguo,Zheng Shiqing,et al. Control of wiretransfer behaviors in hot wire laser welding,清华大学,IntJ Adv Manuf Technol,DOI 10.1007/S00170-015-7696-8.

[13] T E Abioye,D G McCartney,A T Clare. Laser Cladding ofInconel 625 Wire For Corrosion Protection[J]. Journal ofMaterials Processing Technology,2015(217):232-240.

[14] Shuang Liu,Wei Liu,Masoud Harooni,et al. Real-TimeMonitoring of Laser Hot-wire Cladding of Inconel 625[J].Optics & Laser Technology,2014(62):124-134.

[15] E Mohammadi Zaharnai,A M Alfantazi. Hot Corrosion ofInconel 625 Overlay Weld Cladding in Smelting Off-GasEnvironment[J]. Metallurgical and materials transactions A,2013(44):4698.