低表面能修饰工艺对涂层接触角的影响研究

刘楠 张相宁 杨桂英 席乃园 刘艳

摘要:针对冬季高速列车转向架区域结冰现象,制备防覆冰涂层来减缓该现象。采用超音速火焰喷涂WC-Co粉末制备微纳结构涂层,并在其表面修饰不同低表面能物质,研究低表面能修饰工艺对涂层表面静态接触角的影响。结果表明:采用不同浓度和工艺参数处理的疏水气相纳米二氧化硅均可提高接触角,最佳低表面能修饰工艺为:SiO2丙酮溶液浓度20 mg/mL,喷涂距离250~300 mm,喷射角度75°~80°,喷枪移速60 mm/s,喷涂道次为5次,压缩空气压力为0.65 MPa。采用该工艺可获得接触角为154.3°±3.0°,滚动角为4.1°±0.1°的涂层。

关键词:超疏水;低表面能;涂层;静态接触角

中图分类号:TG47 文献标志码:A 文章编号:1001-2303(2020)08-0086-05

DOI:10.7512/j.issn.1001-2303.2020.08.18

0 前言

高铁是我国一张亮丽的名片,高速列车既要经历酷暑也要经受严寒的考验,在北方寒冷的冬季,转向架区域制动夹钳部位会发生表面覆冰现象,可能会导致制动盘表面异常磨耗,对高速列车的运行造成较大的安全隐患[1]。目前,动车组常用的除冰方法有暖库融冰(适用于结冰不严重情况下)、高压水枪冲洗、机械敲击等。然而,这些方法不仅消耗大量能源,而且耗费大量的人力,据统计在严重结冰时,20多人连续作业3 h才能将1列8编组的CRH380B型动车组的积冰清除干净[2]。因此,亟需一种有效的防覆冰手段以缩短除冰作业时间,保证设备的安全运转。

受大自然“荷叶效应”的启发,学者们将目光聚焦在被动防覆冰涂层,即通过在物体表面制备疏水涂层的方式达到防覆冰效果[3]。虽然迄今为止,防覆冰涂层并不能完全抑制冰层的形成,但可在一定程度上降低冰层与设备的粘附力,从而有利于覆冰的清除,具有广阔的应用前景[4]。

近年来,关于防覆冰涂层的各种制备方法也相继被报道,如刻蚀法[5]、沉积法[6]、机械加工[7]、溶胶-凝胶[8]、模板法、静电纺丝、自组装法、水热法[9]等,且大多数方式均能获得性能优异的疏水性涂层,并具备优异的防覆冰效应,但大部分都无法应对严苛服役环境下设备的覆冰问题。因此,文中采用不同的低表面能修饰工艺对超音速火焰喷涂WC-Co涂层表面进行修饰,优化工艺参数,以期获得超疏水涂层,为后期防覆冰性能的研究奠定工艺基础。

1 试验材料与方法

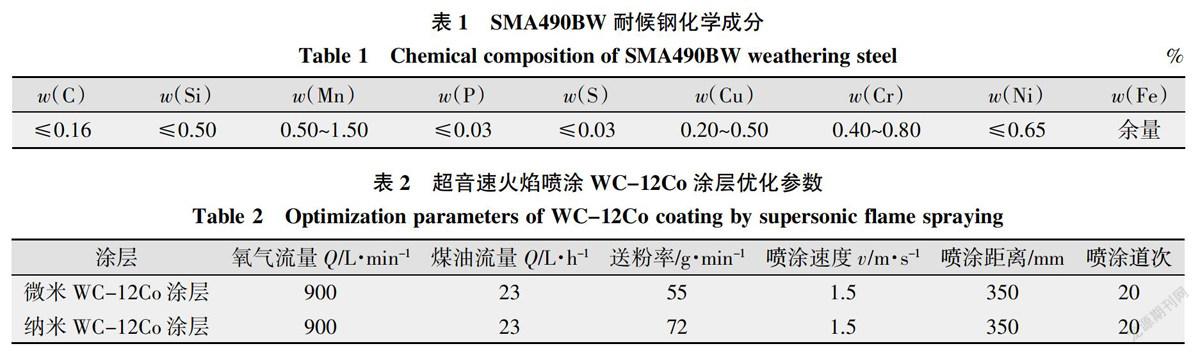

基体材料为SMA490BW耐候钢,其化学成分如表1所示。

采用德国GTV公司的K2氧气助燃超音速火焰喷涂设备制备微米和纳米WC-Co涂层,微米级和纳米级WC-12Co喷涂粉末喂料尺寸分别为30~60 μm、15~45 μm,WC尺寸分别为1~2 μm、50~500 nm,超音速火焰喷涂工艺参数如表2所示。

制备好微米和纳米WC-12Co涂层后,分别采用浸泡和雾化喷涂疏水气相纳米SiO2两种方式对微米和纳米WC-12Co涂层表面进行修饰。

1.1 SiO2丙酮溶液浸泡

疏水气相SiO2颗粒为溶质,其粒径为20~30 nm,丙酮(分析纯)为溶剂,在35 ℃条件下利用磁力搅拌机均匀搅拌30 min分别配制15 mg/mL、18 mg/mL、20 mg/mL的SiO2丙酮溶液,将WC-12Co涂层置于这三种溶液中分别浸泡0.5 h、1 h、2 h、3 h、4 h、8 h、12 h,浸泡结束后选择自然风干12 h或者干燥炉80 ℃烘干1 h,并去除表面多余沉淀溶质。

1.2 SiO2丙酮溶液雾化喷涂

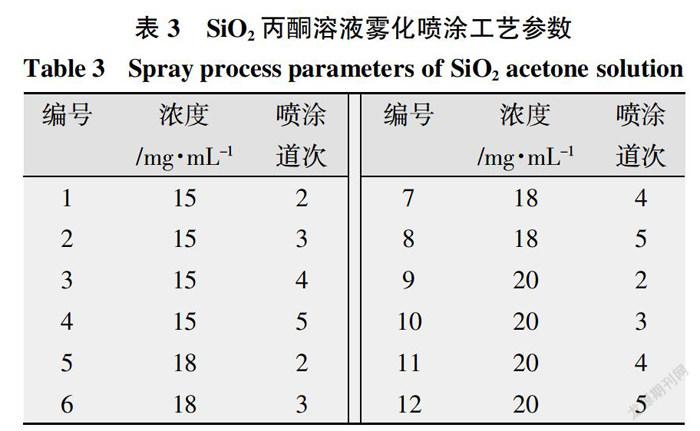

选用上述三種浓度的SiO2丙酮溶液对WC-12Co涂层表面进行雾化喷涂处理,雾化喷涂工艺参数为:压缩空气0.65 MPa,喷涂距离250~300 mm,喷涂角度75°~80°,喷枪移速60 mm/s。每个试样对应的溶液浓度和喷涂道次如表3所示。喷涂结束后同样选择自然风干24 h或者干燥炉80 ℃烘干1 h。

接触角及滚动角测试采用德国克吕士液滴形态分析仪DSA-100,润湿性检测遵循《GB/T 30693-2014 塑料薄膜与水接触角的测量》标准[10],测试液滴为5 μL去离子水,并在样品表面随机选择5个区域进行测试,待液滴稳定后求取平均值与标准偏差。采用Quanta FEG250场发射扫描电子显微镜观察样品表面形貌。

2 结果分析与讨论

2.1 疏水气相SiO2改性涂层浸泡法

微米和纳米WC-12Co涂层在不同浓度的SiO2丙酮溶液中浸泡时间与液滴表观接触角的关系如图1所示,由图1可知,SiO2的沉积明显改变了其表面润湿性。两种WC-12Co涂层的原始接触角均小于83°,当浸泡在溶液浓度为15 mg/mL的SiO2丙酮溶液中0.5 h后,两种涂层接触角都有明显的增大,其中纳米WC-12Co涂层润湿性变化更加明显,接触角高达120.3°±2.1°,而微米WC-12Co涂层表面接触角也增大至90°以上,但是相对于纳米WC-12Co涂层来说润湿性变化不大,接触角只有91.7°,且波动幅度较大,为±11.3°。随着浸泡时间的增加,两种涂层接触角随之增大,但在3 h后达到平稳状态,最终纳米WC-12Co涂层接触角增大到143.6°±1.3°后不再发生变化,微米WC-12Co涂层接触角增大到117.0°±13.7°不在发生变化。当浸泡SiO2丙酮溶液浓度增大到18 mg/mL时,接触角随浸泡时间增长而变大的趋势与15 mg/mL时相同,两种涂层的表面接触角相应增大,但是达到平稳新状态需要的时间变为4 h,达到峰值状态时,微米涂层为120.3°±13.2°,纳米涂层接触角为154.3°±1.7°。当溶液浓度继续增大到20 mg/mL时,表面接触角变化曲线与浸泡溶液浓度为18 mg/mL时相差不大,两种浓度下均可实现涂层超疏水的效果,但在浓度为20 mg/mL时,涂层表面接触角波动幅度更小,超疏水效果更稳定。然而微米WC-12Co涂层在20 mg/mL浓度条件下的峰值接触角仍仅为129.1°±18.7°。

纳米WC-12Co涂层表面微结构尺寸范围为68~274 nm,不仅具备微纳米二级复合粗糙结构,而且表面纵深值更大,这样的结构可以更多地吸附和存储SiO2颗粒,从而保证在高溶液浓度下低表面能粒子的有效沉积,使涂层表面具有超疏水性。相对于纳米涂层来说,微米涂层表面微结构尺寸范围更大,纵深值较小,因而SiO2颗粒无法有效附着在微结构中,不能使表面达到超疏水状态。另外,使用超音速火焰喷涂法制成的涂层结构无序,分布不够均匀,导致微米涂层表面接触角波动幅度较大。

2.2 疏水气相SiO2改性涂层喷雾法

在两种WC-12Co涂层表面利用空气喷枪喷涂不同浓度的SiO2丙酮溶液,由结果可以发现,改变喷涂次数、喷涂液浓度等工艺参数都可以明显改变涂层表面润湿性,但是不同参数对表面疏水改性效果差异不明显。根据接触角数据对比,喷雾法的接触角达到最大时的工艺参数如表4所示。

在此工艺参数条件下,纳米和微米WC-12Co涂层表面接触角分别为154.3°±3.0°和127.1°±11.7°,纳米WC-12Co涂层的滚动角为4.1°±0.1°,两种涂层的表面形貌如图2所示。由图2a、2c可知,原生SiO2溶质粒子尺寸为20~30 nm,喷涂后被分散在涂层表面,并将微结构包覆其中,因此喷涂SiO2溶液后的涂层表面被颗粒覆盖(见图2d),粗糙结构边缘呈现亮白色,由于液滴喷雾过程会有部分溶质聚集现象,并在后续进行表面清理(擦拭表面多余粉末)后仍残留在涂层表面,少量SiO2溶质聚集区的存在对涂层性能并无不良作用;另一方面,由于局部区域涂层孔洞或分层结构纵深较大的原因,使得SiO2熔滴(粒子)无法进入,因此同浓度溶液条件下喷雾修饰后的涂层表面润湿性的波动值大于浸泡沉积法的原因很大程度上是因为“SiO2颗粒未沉积区”的存在,但实际上这种缺陷区占比较小,且孔洞或分层纵深孔的孔径约为1~5 μm,小于测试液滴直径,所以对涂层整体影响较小。雾化喷涂在微米WC-12Co涂层表面润湿性的变化与浸泡法相似,如图2b所示,SiO2粒子在表面的覆盖率很高,表面原始粗糙结构几乎消失,尽管SiO2粒子对表面几乎全部覆盖,但是由于纵深值较小,SiO2粒子并没有被吸附进结构中,因此在清理表面时这些SiO2粒子大部分都被清理掉,对改变表面润湿性作用很小,导致表面接触角较小,无法达到理想的超疏水状态。

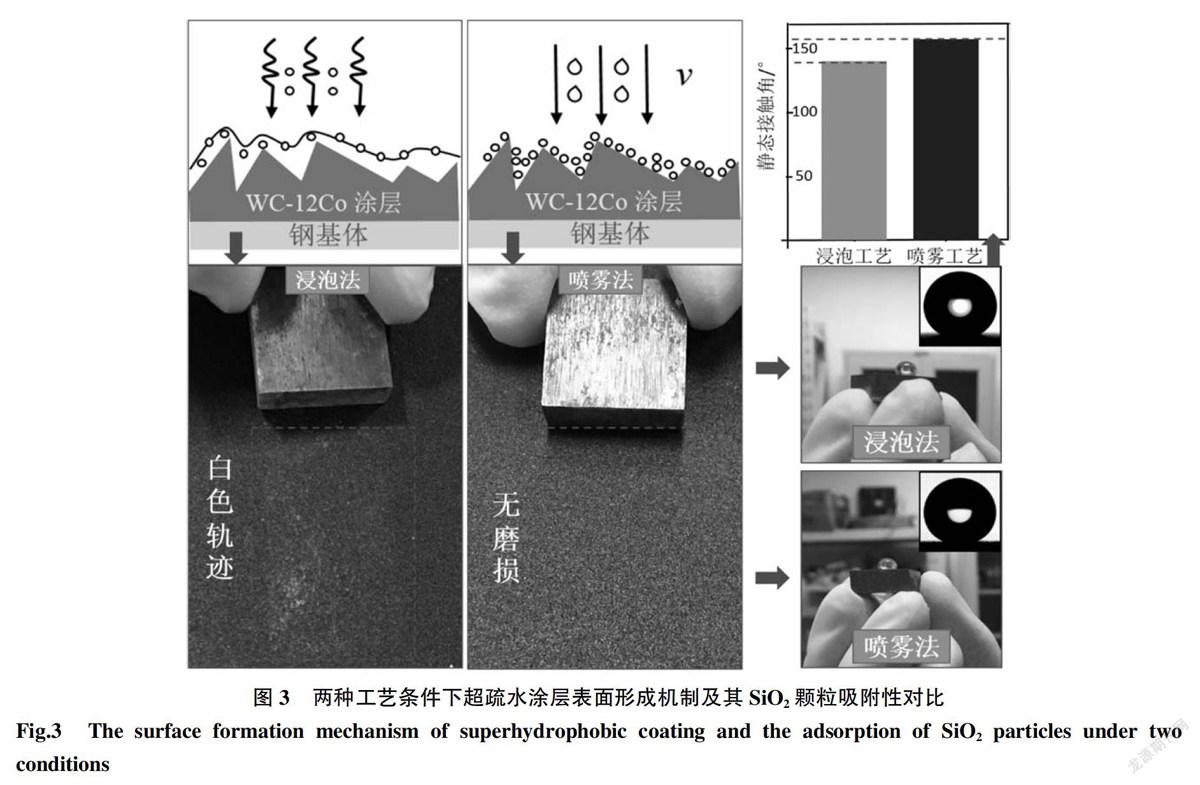

通过上述结果可以发现,低表面能溶液的浸泡法和喷雾法均能达到纳米WC-12Co涂层超疏水效果,但是两种涂层又有在沉积机理方面有较大区别,这就导致了涂层性能方面的差异。浸泡法得到的低表面能修饰涂层均匀且连续,这是由于浸泡法本身是溶质颗粒的连续沉积吸附,纳米SiO2颗粒均匀沉积在涂层微结构中,但是由于纳米颗粒仅吸附在涂层微结构表面,耐磨性差容易失效,即使采用800目砂纸的简单摩擦测试,表面吸附的纳米SiO2颗粒也会很快被磨损,在砂纸上留下清晰的白色痕迹,静态接触角也迅速降低至146.8°±1.7°。喷雾法是利用空气喷枪输出的高压气流将溶质颗粒持续喷射入涂层微结构中,纳米颗粒的修饰方法由被动沉积变为主动镶嵌,这也使涂层性能发生了质的改善,浸泡法体现出的耐磨性差、不稳定的缺陷得到明显改善,如图3所示。用同样的方法测试喷雾法试样,砂纸上没有留下明显痕迹,WC-12Co涂层的表面状况及润湿性没有发生任何改变。

3 结论

文中优选的制备超疏水涂层方式是在优化参数条件下利用超音速火焰喷涂法制备纳米WC-12Co涂层,再采用高压喷雾的方式将SiO2纳米颗粒修饰在纳米WC-12Co涂层之上。

(1)采用超音速火焰喷涂WC-Co涂层制备微纳结构涂层,同时在其表面修饰低表面能物质可获得超疏水涂层。

(2)最佳低表面能修饰工艺为:SiO2丙酮溶液浓度20 mg/mL,喷涂距离250~300 mm,喷射角度75°~80°,喷枪移速60 mm/s,喷涂道次为5次,压缩空气压力为0.65 MPa。采用该工艺可获得接触角为154.3°±3.0°,滚动角为4.1±0.1°的涂层。

参考文献:

[1] Wu Y,Liu Y,Chen H,et al. An investigation into the fai- lure mechanism of severe abrasion of high-speed train br- ake discs on snowy days[J]. Engineering Failure Analysis, 2019(101):121-134.

[2] 趙云行,李紫千,陈梦,等. 高速动车组车底防冰涂料探究[J]. 中国铁路,2016(6):58-63.

[3] Cao L,Jones A K,Sikka V K,et al. Anti-icing superhydr- ophobic coatings[J]. Langmuir,2009,25(21):12444-12448.

[4] Kreder M J,Alvarenga J,Kim P,et al. Design of anti-icing surfaces:smooth,textured or slippery[J]. Nature Reviews Materials,2016,1(1):1-15.

[5] Liu Y,Li X,Jin J,et al. Anti-icing property of bio-inspired micro-structure superhydrophobic surfaces and heat tran- sfer model[J]. Applied Surface Science,2017(400):498- 505.

[6] Darmanin T,Guittard F. Superhydrophobic fiber mats by electrodeposition of fluorinated poly(3,4-ethyleneoxythia- thiophene)[J]. J. Am. Chem. Soc.,2011,133(39):15627- 34.

[7] Beckford S,Zou M. Micro/nano engineering on stainless steel substrates to produce superhydrophobic surfaces[J]. Thin Solid Films,2011,520(5):1520-1524.

[8] Minami T. Advanced sol-gel coatings for practical appli- cations[J]. Journal of Sol-Gel Science and Technology, 2011,65(1):4-11.

[9] 蒋炜,杨超,袁绍军,等. 仿生超疏水金属材料制备技术 及在化工领域应用进展[J]. 化工进展,2019,38(1):344- 364.

[10] 30693—2014 G T,塑料薄膜与水接触角的测量[P]. 中国 专利.

收稿日期:2019-12-11;修回日期:2020-05-08

作者简介:刘 楠(1981— ),男,硕士,工程师,主要从事转向架焊接工艺的研究。E-mail:liunan.ts@crrcgc.cc。