6061-T6铝合金电弧喷涂Ni-Al涂层结合强度性能研究

王吉孝 王黎 马李 莫才颂

摘要:为提高舰载机偏流板表面涂层的结合强度并延长其使用寿命,利用双丝电弧喷涂技术在6061-T6铝合金表面制备四种Ni-Al复合涂层,研究了四种不同复合涂层与基体的结合强度性能。同时观察涂层断口形貌和截面形貌,并分析其失效原因。试验结果表明,以Ni-5wt.%Al为打底层,以Ni-20wt.%Al作为面层的Ni-Al复合涂层结合强度较高,该复合涂层结合强度满足性能指标要求。

关键词:6061-T6铝合金;电弧喷涂;复合涂层;结合强度

中图分类号:TG174.4 文献标志码:A 文章编号:1001-2303(2020)10-0014-04

DOI:10.7512/j.issn.1001-2303.2020.10.03

0 前言

舰载机偏流板所用材料是6061-T6铝合金板,高4.2 m,宽10.8 m,板中有可通冷却水的空心通道,采用液压系统使其具有相当程度的水冷能力。在铝合金偏流板上覆盖有金属涂层,具有潮湿环境中防滑、耐腐蚀的特点[1-3]。要求偏流板涂层在舰载机反复起落情况下具有高的抗冲击性能,以保证飞机在恶劣海洋状况下的安全运行。为延长使用寿命,涂层与基体应具有较高的结合强度。目前,树脂基涂层虽然在美国海军舰载飞机上获得了应用,但是该类涂层较金属涂层存在很多的缺点:结合强度低,最多达到8 MPa,而金属基涂层结合强度是树脂基涂层的4~8倍;树脂基涂层易老化降解,在高温和施工时挥发有毒气体,金属基涂层则不存在这一缺点[4]。对于金属基涂层而言,其结合强度决定了涂层的抗冲击性能,如果涂层结合强度偏低,涂层脱落导致的后果非常严重。双丝电弧喷涂是材料表面强化的重要技术之一,通过改变喷涂工艺参数可以提高涂层与基体的结合强度[5]。基于此,文中采用双丝电弧喷涂技术在6061-T6铝合金上制备Ni-Al复合涂层,并研究其结合强度性能。

1 试验材料及方法

1.1 试验材料及试验仪器

试验用基体材料为6061-T6铝合金。喷涂丝材为美国PRAXAIR公司生产的Ni-5wt.%Al合金丝和Ni-20wt.%Al复合丝及国产纯Zn丝,直径均为1.6 mm。

喷涂设备采用PRAXAIR公司生产的9935型双丝电弧喷涂系统。空气压缩机型号为GA30FF,喷砂设备型号为6090A,射吸式。万能电子拉伸试验机型号为WDW-S100。利用蔡司光学显微镜观察断面形貌和截面形貌,确定断裂发生位置。

1.2 Ni-Al复合涂层制备

采用双丝电弧喷涂方法制备四种复合涂层,分别为:A涂层——打底层Ni-5wt.%Al,面层Ni-5wt.%Al;B涂层——打底层Ni-5wt.%Al,面层Ni-20wt.%Al;C涂层——打底层Ni-5wt.%Al,中间层Zn涂层,面层Ni-5wt.%Al;D涂层——打底层Ni-5wt.%Al,中间层Zn涂层,面层Ni-20wt.%Al。研究四种复合涂层的结合强度,其工艺参数如表1所示。

1.3 测试方法

试样尺寸为φ25.4 mm×6 mm,每组试样数量均为5个。涂层厚度大于等于0.38 mm。所使用的粘结剂是国内某研究所生产的E-7高温结构胶,抗拉强度可达70 MPa。将试样和用于测试粘结剂强度的空白试样分别安装于万能电子拉伸试验机上。以0.013~0.021 mm/s的拉伸速率进行拉伸,记录断裂前的最大试验拉伸力。涂层的结合强度等于最大试验力与试样截面积的比值。在金相显微镜下观察断面,确定断裂发生的位置。拉伸试验参考标准为ASTM-C-633-01,合格标准为甲板或偏流板涂层结合强度≥45 MPa。

2 结果与讨论

2.1 涂层结合强度测量结果

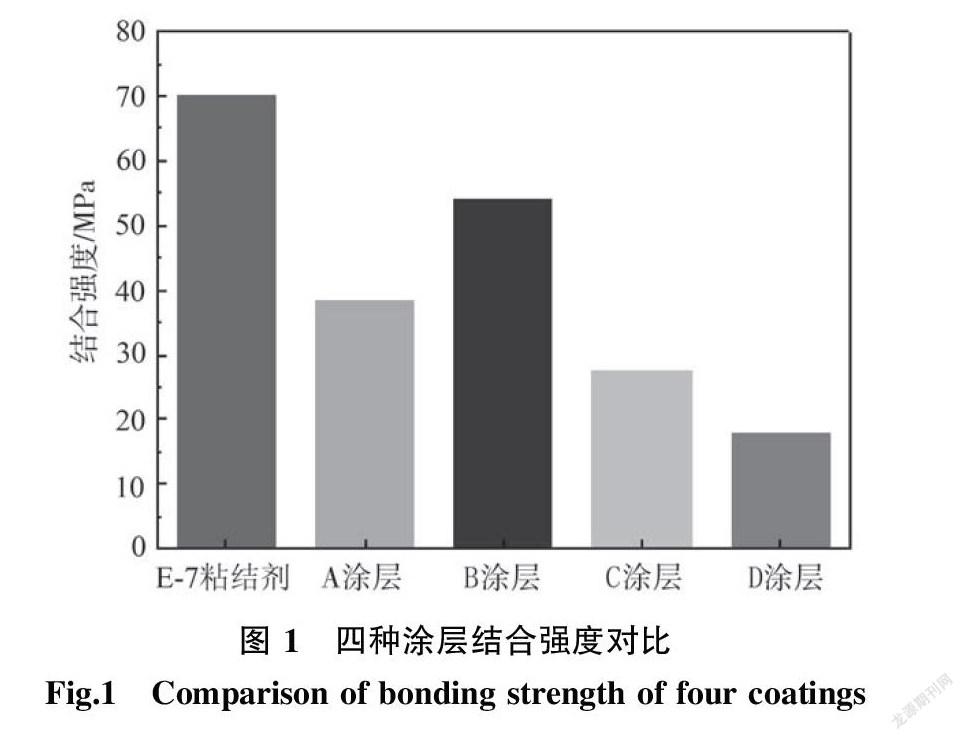

四种涂层结合强度对比如图1所示。经计算可知,B涂层的结合强度最高,平均结合强度为53.86 MPa,然后依次是A(38.26 MPa)、C(27.11 MPa)和D(17.90 MPa)。对于C和D涂层,Zn层的存在导致整体强度降低,所有断裂位置均在涂层内部,测量结果均为有效,可见B涂层能够满足性能指标要求。

B涂层由于面层是Ni-20wt.%Al,可提高表层的摩擦系数,有利于提高涂层的防滑能力。C涂层和D涂层中间层加入Zn是设计涂层时为提高其耐腐蚀能力而采取的三明治结构。但从测量结果可以看出,它们的结合强度远低于性能指标要求,即使通过优化工艺参数,其结合强度与指标要求仍相差甚远。

2.2 涂层断口形貌

四种涂层拉伸断口形貌如图2所示。A和B涂层结合强度较高,断裂位置发生在涂层与基体之间,C和D涂层结合强度较低,断裂位置发生在Zn涂层内部,涂层有翘起现象。

影响涂层结合强度大小的主要因素包括喷涂材料种类、喷涂距离、喷枪移动速度、喷涂粒子速度和涂层厚度等。随着喷涂粒子速度增加,粒子扁平度增加,进而增大粒子与基体、粒子与粒子之间的结合面积,从而提高结合强度。B涂层的结合强度较高,这主要归因于喷涂时Ni-5wt.%Al合金丝具有自熔合特点,使得涂层与基体发生微冶金结合[6-7]。

2.3 涂层截面形貌

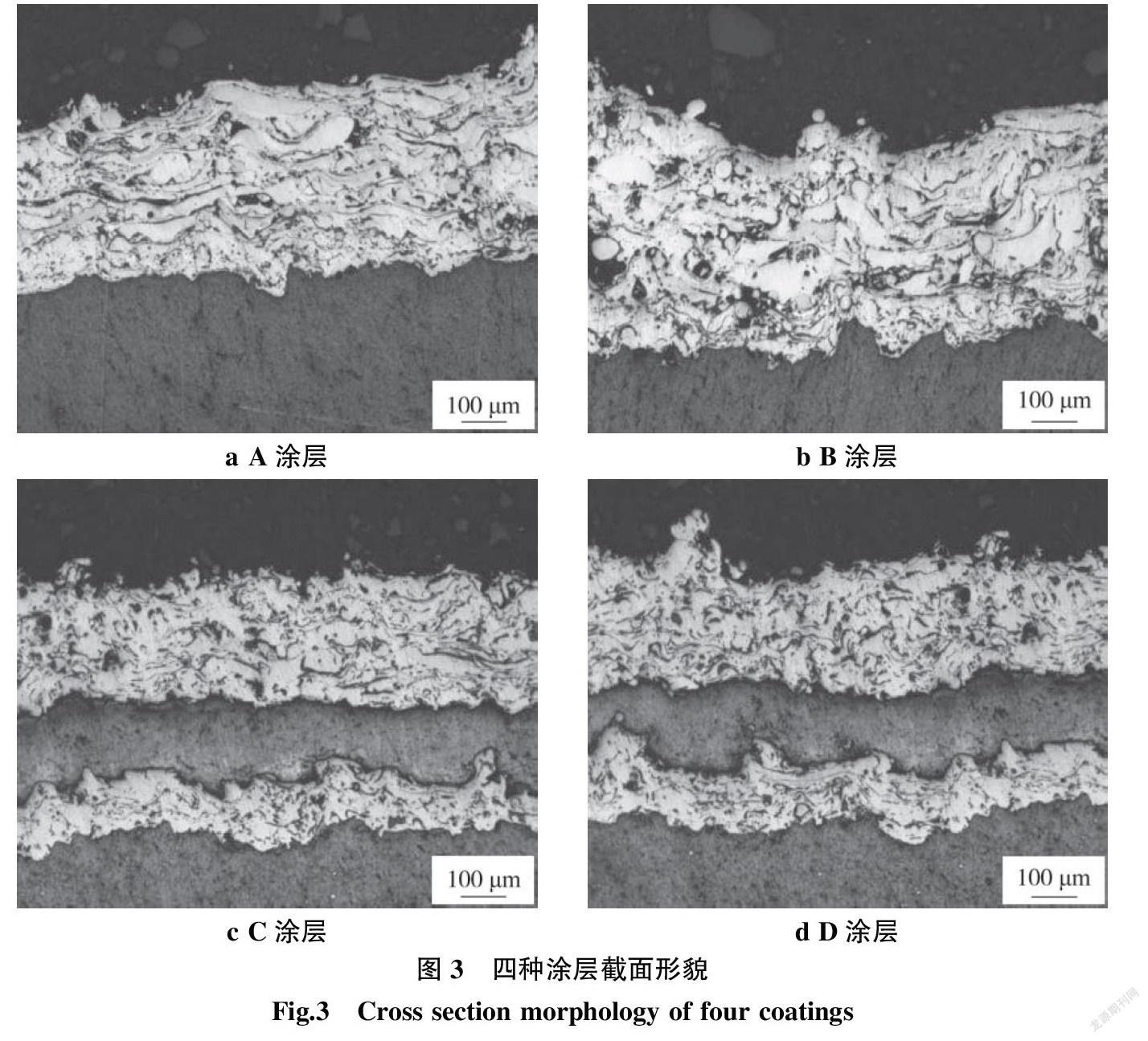

四种涂层截面形貌如图3所示,涂层均具有层叠状特征,这是喷涂粒子的扁平化变形所致。双丝电弧喷涂涂层组织属于快速凝固组织,主要体现在涂层的致密度上,涂层由大量扁平粒子堆叠而成,扁平粒子在相互作用过程中,往往不能完全重叠在一起,尤其是一些速度较低的熔滴粒子,由于不充分变形,部分易产生重叠而形成孔隙。这些都是影响涂层结合强度的原因[8]。

3 结论

(1)四种涂层拉伸试验结果显示,打底层为Ni-5wt.%Al、面层为Ni-20wt.%Al的涂层结合强度最高;打底层为Ni-5wt.%Al、面层为Ni-5wt.%Al的涂层结合强度次之;打底层为Ni-5wt.%Al、中间层为Zn涂层、面层为Ni-5wt.%Al的涂层和打底层为Ni-5wt.%Al、中间层为Zn涂层、面层为Ni-20wt.%Al的涂层结合强度最低。综合比较,打底层为Ni-5wt.%Al、面层为Ni-20wt.%Al的涂层满足技术指标要求。

(2)中间层含有Zn的涂层,即使通过优化工艺参数,其结合强度与指标要求仍相差甚远。打底层为Ni-5wt.%Al、面层为Ni-20wt.%Al的涂层又优于打底层为Ni-5wt.%Al、面层为Ni-5wt.%Al的涂层,可作为制备偏流板表面涂层的首选涂层材料。

参考文献:

[1] 吴始栋. 航空母舰偏流板的开发与研究[J]. 中外船舶科 技,2008(4):9-11.

[2] 郭涛. 偏流板性能的分析与计算[D]. 黑龙江:哈尔滨工 程大学,2010.

[3] 彭兢,金长江. 航空母舰尾流数值仿真研究[J]. 北京航空 航天大學学报,2000(3):340-343.

[4] 李景熹. 美国航母飞行甲板演变及设计思想研究[J]. 舰 船科学技术,2017,39(6):153-157.

[5] 刘明,陈书赢,马国政,等. 热喷涂涂层/基体异质界面结 合强度优化理论与方法现状研究[J]. 机械工程学报,2020, 56(10):64-77.

[6] 王文明,沈剑标,陈彦,等. 粘接试验方法测定激光熔覆 层与基体结合强度[J]. 理化检验(物理分册),2019,55 (11):745-747,774.

[7] 胡星. 不同硬度基体下等离子喷涂钼合金涂层结合性能 [J]. 热加工工艺,2019,48(16):123-125.

[8] Wang J X,Liu J S,Zhang,et al. Microstructure and Mec- hanical Properties of Twin-wire Arc Sprayed Ni-Al Com- posite Coatings on 6061-T6 Aluminum Sheet[J]. Internat- ional Journal of Minerals, Metallurgy and Materials,2014, 21(5):469-478.