窄坡口等离子-MIG复合焊及焊接温度场的数值模拟

田仁勇 吴向阳 张志毅 徐锋 黄继明 金成

摘要:对等离子-MIG复合焊接技术在窄坡口焊接中的应用进行了研究。结合数值模拟技术,采用旋转体热源+双椭球组合热源模型,对焊接温度场进行了模拟计算;分析对比了等离子-MIG复合焊与传统MIG焊接头焊缝形态及焊接温度场上的异同。实验与数值模拟结果表明,等离子-MIG复合焊与传统MIG焊均可获得得成形良好的接头;等离子-MIG复合焊具有更小的焊缝和热影响区面积和更高的焊接效率;数值模拟与实验结果吻合良好,采用组合热源模型可较好地反映等离子-MIG复合焊的热输入特征。

关键词:等离子-MIG复合焊;窄坡口;热源模型;温度场;数值模拟

中图分类号:TG456.2 文献标志码:A 文章编号:1001-2303(2020)10-0035-05-05

DOI:10.7512/j.issn.1001-2303.2020.10.07

0 前言

等离子-MIG复合焊是将两种成熟的焊接工艺方法——等离子焊與MIG弧焊结合在一起形成的一种新式复合焊接方法[1]。它利用了两种焊接工艺的优点,焊接过程稳定、焊接效率高,且成本相对于激光-电弧复合焊接系统更加低廉,广泛应用于碳钢[2-3]、不锈钢[4]以及铝合金[5]的焊接。

复合电弧作用机理复杂[6],其焊接温度场与传统弧焊相比区别较大。焊接温度场及其分布决定了焊接熔池和最终的焊缝成形。因此,系统地研究等离子-MIG焊接头焊缝形态特征及其焊接温度场对于制定和优化复合焊接至关重要。

本研究结合焊接数值模拟技术,对等离子-MIG复合焊在窄坡口构件焊接中的应用展开研究,基于旋转体热源模型+双椭球组合热源模型对等离子-MIG复合焊接过程温度场进行模拟计算,并与传统MIG焊进行对比分析,为探索等离子-MIG复合焊接机理、制定和优化复合焊接工艺提供支持。

1 实验方法与材料

1.1 实验材料

采用12 mm厚SMA490BW耐候钢板材作为待焊材料,其化学成分及温度相关热物理性能分别如表1、表2所示。

1.2 实验方法

将实验板材切割成尺寸为200 mm×100 mm×12 mm的对接待焊试板,对试板分别开30°与60°坡口,如图1所示。

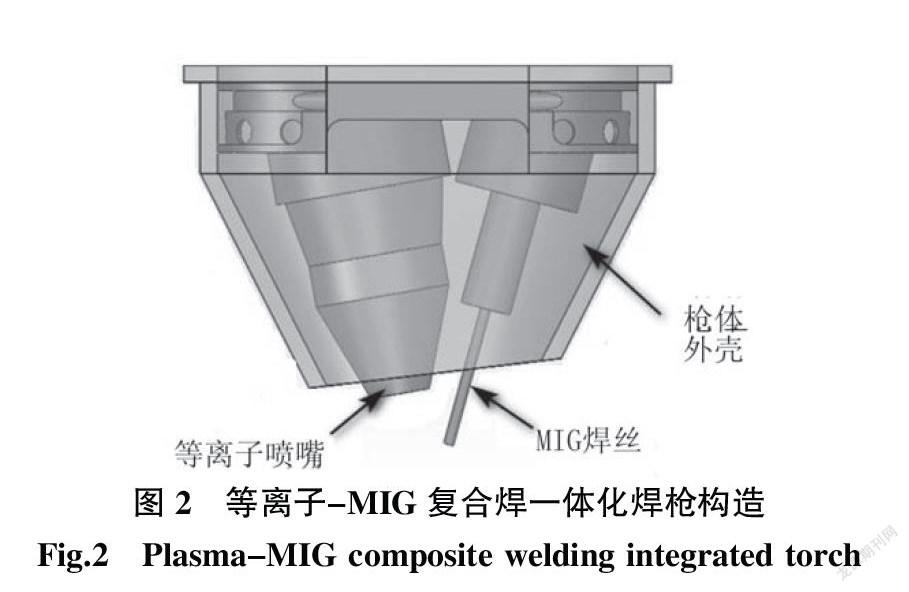

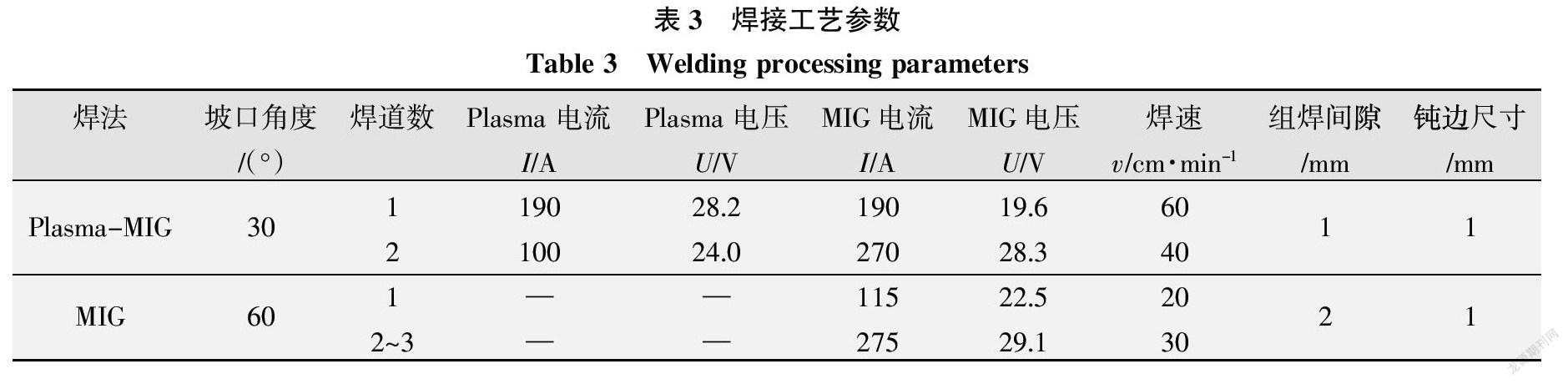

焊接实验采用SUPER-MIG标准型等离子复合焊接电源,配备一体化焊枪,采用旁轴式设计,等离子焊在前,MIG焊在后,焊枪构造如图2所示。MIG焊采用福尼斯 TPS4000数字化逆变焊机,完成实验所需的传统MIG焊接。两种焊接方法的详细工艺参数如表3所示。

3 焊接温度场数值模拟

采用等比例尺寸分别建立传统MIG焊与等离子-MIG复合焊焊件有限元模型。为兼顾计算效率与结果的准确性,采用过渡形式的网格划分,等离子-MIG复合焊和传统MIG焊模型中,焊缝处网格大小分别取0.5 mm与1.0 mm,而远离焊缝区域则采用相对粗大的风格划分。

计算中采用温度相关材料属性(见表2),并假定焊丝熔敷金属具有与母材相同的热物理参数,同时还考虑了对流与热辐射散热边界条件。

对于焊接热源模型,在传统MIG焊中,采用了双椭球型热源模型,而在等离子-MIG复合焊中,采用圆锥体+双椭球复合热源模型,以同时体现等离子焊的大熔深匙孔作用与MIG焊的高效熔敷能力。双椭球热源与圆锥体热源示意如图3所示,相关的功率密度方程如式(1)、式(2)所示。其中,双椭球热源模型功率密度函数如式(1)~式(3)所示[7]。

qf(x,y,z)=exp(---), x≥0 (1)

qr(x,y,z)=exp(---), x<0 (2)

q(x,y,z)=qf+qr(3)

式中 x、y、z分别为中距热源作用中心焊接方向、焊缝宽度方向以及焊缝深度方向的距离;a、a2分别为焊接方向前半、后半椭球半轴长;b、c分别为焊缝宽度方向与深度方向椭球半轴长;f、fr分别为前、后半椭球的能量分配系数,且f+fr=2。

圆锥体热源模型功率密度函数如式(4)、式(5)所示[8]:

q(r,z)=·(4)

r0(z)=a-(a-b)(5)

式中 r为距离热源中轴线的距离;z为距离热源底部平面的距离;a、b分别为圆锥体上、下表面有效加热半径;c为热源作用深度。

4 结果与讨论

4.1 焊接接头截面对比

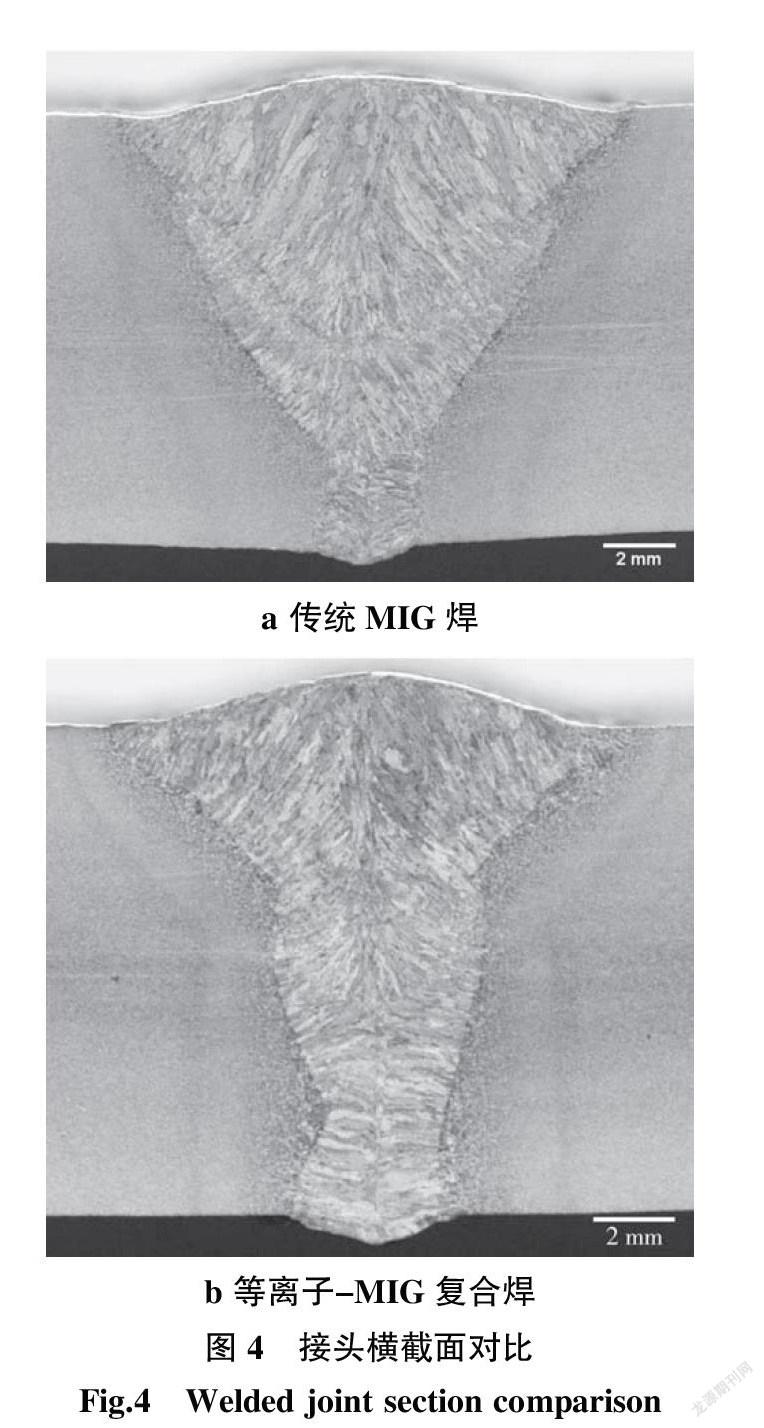

传统MIG焊与等离子MIG复合焊焊接接头截面对比如图4所示。可以看出,两种焊接方法均得到了成形良好的接头,但在焊缝形态上存在较大差异。传统MIG焊焊缝截面呈倒三角形形态,盖面处最大熔宽为13.5 mm,焊根处最小熔宽为2.58 mm。平均热影响区宽度为3.1 mm。

而等离子-MIG复合焊接头截面则呈明显的钉型形态。这是由于其综合利用了两种热源形式,其中等离子束穿透力强,利用其匙孔作用产生较大熔深;而MIG弧利用其熔敷能力强的特点,专注于盖面的填充效应。等离子-MIG复合焊盖面处最大熔宽与传统MIG焊接近,达到11 mm,体现了较好的熔敷能力。熔宽随熔深增加而迅速衰减,至熔深4 mm处衰减为3.6 mm左右,之后焊缝宽度基本保持一致。等离子-MIG复合焊焊缝截面72.5 mm2较传统MIG焊截面面积98.77 mm2减小了26.6%,平均热影响区宽度2.17 mm,为传统MIG焊的70%。

由上述分析可知,钉子型焊缝非常适合于窄坡口接头形式的焊接,既保证了接头盖面成形,又满足了熔深要求,同时由于其较快的焊接速度和总焊道数的减小,效率提高了65.8%。

4.2 焊接温度场

传统MIG焊焊接温度场云图如图5所示。

由图5可知,模拟得到的MIG焊熔池形态与焊接实验实测结果吻合较好,各焊道MIG焊熔池呈典型的椭球形态。最大熔宽比出现在第一焊道,为1.3;第二焊道次之,达0.9;第三焊道最小为0.6。打底焊比较注重背面的成形,熔宽比较大,而填充与盖面焊则更注重坡口的填充与盖面的成形而采用了较小的深宽比。由此可见,传统MIG焊熔池深宽比还存在一定的局限,在本实验工艺规范下,采用60°坡口较为适合。

等离子-MIG复合焊第一道温度场云图如图6所示。

由图6可知,温度场呈现典型的复合热源形态,等離子束在前,温度较高,热源中心最高温度可达9 247 K,产生匙孔效应,导致熔深较大。而MIG电弧在后,温度较低,熔宽较大。首道焊中采用了较大的等离子电流和适中的MIG电流,以达到更大熔深,深宽比达到3.1;而在第二道焊中采用了较小的等离子电流和较大的MIG电流来完成坡口填充与盖面,深宽比为1.1。由些可见,在等离子-MIG复合中,可以通过调节双电源的功率匹配实现不同预期焊缝形态。

由于在复合焊温度场中,最大熔深与最大熔宽并不处于同一截面中,将其拼接在同一图中以便清楚地观察等离子-MIG焊焊缝截面,如图7所示。

由图7可知,计算得到的最终焊缝截面形态呈现典型的钉子型,与实验实测结果具有较好的一致性,说明采用双椭球与圆锥体组合热源能够较好地描述等离子-MIG焊热源形态。

5 结论

(1)等离子-MIG焊接头在合适的焊接工艺参数下呈钉型形态,适合于窄坡口接头形式的焊接。

(2)与传统MIG焊相比,等离子-MIG焊具有更小的焊缝截面面积、更小的热影响区和更高的焊接效率。

(3)采用旋转体+双椭球热源模型可以较好地反映等离子-MIG焊的热源功率分布特征。模拟焊缝形态与实验实测值吻合良好。

参考文献:

[1] 王长春. 全新的技术突破-等离子MIG复合焊工艺[J]. 现代焊接,2010(11):18-22.

[2] 孙彦文. Q345B钢等离子-MAG复合焊工艺研究[D]. 陕 西:西安交通大学,2015.

[3] 王旭平. 等离子-MIG复合热源焊接工艺研究[D]. 北京:北 京工业大学,2014.

[4] 张成铭. 奥氏体不锈钢薄板等离子-MAG复合热源焊 接工艺研究[D]. 辽宁:大连交通大学,2015.

[5] Ono K,Liu Z,Era T,et al. Development of a Plasma MIG Welding System for Aluminium[J]. Welding International, 2009,23(23):805-809.

[6] 纪昂. 等离子-TIG 复合焊接电弧物理特性及工艺研究. 黑龙江:哈尔滨工业大学,2016.

[7] John A. Goldak. Computational Welding Mechanics[M]. New York:Springer Verlag,2005.

[8] Wu C S,Wang G,Zhang Y M. A New Heat Source Model for Keyhole Plasma Arc Welding in FEM Analysis of the Temperature Profile[J]. Welding Journal,2006,85(12): 284-291.