钛合金高速列车转向架侧梁组成焊接工艺

才鹤 李维哲 王泽飞 姚丹丹 刘超

摘要:由于钛合金的焊接特性和高铁转向架焊接结构的复杂性,在焊接过程中如何保证焊接质量和尺寸要求成为钛合金高速列车转向架生产制造的最大难点。尤其是转向架侧梁,作为转向架焊接的重要工序,保证其质量和精度是转向架后续生产的关键。通过编制合理的焊接工艺规程,对焊前准备、组对顺序、焊接顺序、焊接参数要求、工装准备、热处理要求等进行有效规定,从而提高钛合金转向架侧梁组成的焊接质量和尺寸要求。转向架侧梁的现场焊接结果表明,焊后焊缝质量满足要求,侧梁尺寸满足转向架构架组对要求。

关键词:钛合金;高速列车转向架;焊接工艺;侧梁组成;焊接變形

中图分类号:TG457 文献标志码:A 文章编号:1001-2303(2020)08-0052-05

DOI:10.7512/j.issn.1001-2303.2020.08.11

0 前言

近年来,中国高速列车快速发展,整体技术持续领跑世界。转向架作为高速列车的核心部件之一,其制造水平是影响高速列车行驶速度的重要因素。转向架零部件采用钛合金生产制造,钛合金密度小,抗拉强度高、比强度大、高低温性能好、抗腐蚀性能等材料特性可以有效地满足转向架结构优化、轻量化设计、提高使用寿命等要求,最终达到提高高速列车速度的目的。

转向架生产制造目前主要采用焊接方式,在结构上可分为侧梁组成、横梁组成、构架组成三部分。其中侧梁组成是一种封闭箱体结构,其焊接质量和结构尺寸精度要求较高,直接影响构架的整体组对尺寸和焊接质量,最终影响高速列车的运行品质、动力学性能和行车安全[1-2]。对于钛合金侧梁组成的焊接,由于钛合金的焊接特性,进一步加大了保证其焊接质量和尺寸精度要求的难度。文中介绍了一种钛合金转向架侧梁组成的焊接工艺,利用合理的工艺规范对侧梁组成进行焊接,结果满足焊接质量和尺寸精度要求。

1 钛合金侧梁组成焊接难点

侧梁组成为封闭箱体结构,尺寸为3 411 mm×212 mm×721 mm。侧梁组成选用TA18和TA2钛合金材料,其力学性能参考GB/T3621《钛及钛合金板材》,力学性能参数如表1所示;化学成分参考GB/T3620.1《钛及钛合金牌号和化学成分》,主要化学成分如表2所示。

侧梁组成的焊接难点如下:

(1)钛合金侧梁组成焊接变形量大。由于钛合金弹性模量为118~123 GPa,约为钢材的50%,所以相对于钢制侧梁组成而言,钛合金侧梁组成焊接变形量更大,焊后侧梁组成尺寸更难满足要求[3]。

(2)钛合金侧梁组成焊接过程中部分焊接接头无法进行气体保护。由于钛合金侧梁组成是一种大而密封的不规则结构,在焊接过程中很多焊接接头无法进行有效的惰性气体保护,导致接头与空气中氢、氧、氮气体发生反应,形成脆化组织,严重影响产品的焊接质量。

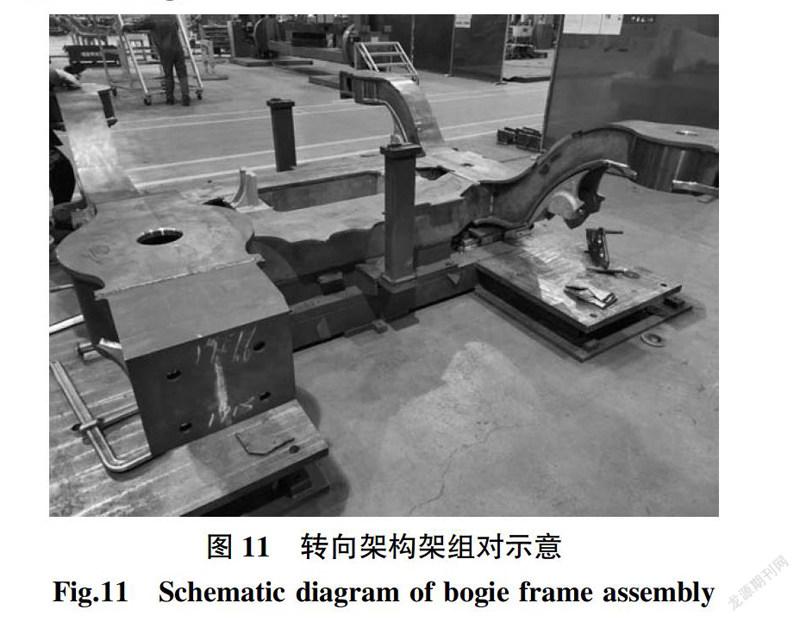

(3)钛合金侧梁组成焊接方法的选择和焊接工艺的制定。钛合金转向架侧梁组成结构如图1所示,有许多长短不一焊缝,需要选择合理的焊接方法和焊接工艺参数,否则当热输入较大时,冷却速度过慢容易产生变形,焊缝区和热影响区易产生粗大晶粒组织,降低焊接接头的力学性能。若线能量较小时,冷却速度过快,易产生淬硬组织,影响焊接质量[4]。

2 钛合金侧梁组成焊接难点解决方案

2.1 钛合金侧梁组成焊接变形控制

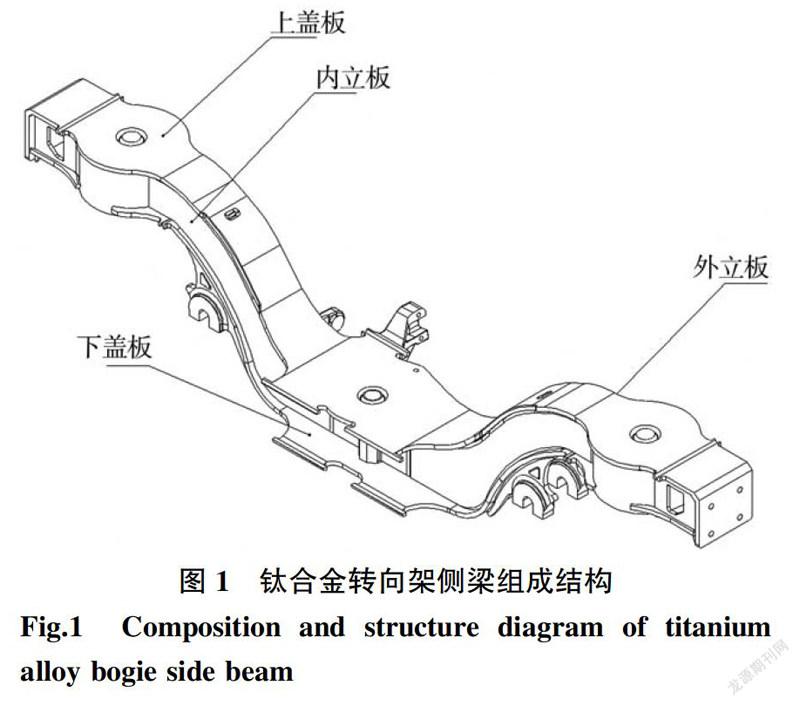

(1)根据侧梁组成的结构特点,编制合理的生产工艺流程,如图2所示。

(2)利用焊接柔性平台、C型夹具、自行设计的侧梁组成专用工装等工具进行辅助焊接。

(3)编制合理的焊接工艺,例如侧梁组对过程中采用放量组对和反变形组对;利用焊接顺序、焊接方法、控制道间温度和焊接参数等措施减少热输入。

(4)侧梁组成焊接时,由于工装束缚作用,变形应力无法得到释放,所以焊后应在夹具、工装等工具的固定作用下进行真空热处理,以消除焊接残余内应力,然后整体机械加工,进一步保证侧梁尺寸的焊后精度。

2.2 钛合金侧梁组成焊接接头质量控制

钛合金焊接最常见的缺陷有脆化组织、裂纹、气孔等。其中气孔主要是由焊接材料表面污染造成的,焊前对焊接材料表面进行清理可起到防范作用[5]。而脆化组织和裂纹是焊接接头气体保护效果不佳造成的,这就要求钛合金焊接时必须对焊接接头正反两面进行惰性气体保护,有效防止脆化组织和裂纹的产生。所以侧梁组成焊接时,可利用自行设计的侧梁组成专用工装和侧梁组成自身的结构特点来达到焊接接头惰性气体保护的目的。

2.3 钛合金侧梁组成焊接方法选择和焊接工艺制定

钢制侧梁组成一般采用自动CO2气体保护焊,但当侧梁组成采用钛合金材料时,只能采用惰性气体保护焊;同时为降低焊接热输入,采用交叉断续的焊接方式。因此,此次钛合金侧梁组成采用手工钨极惰性气体保护焊。

3 钛合金转向架侧梁组成焊接工艺

3.1 钛合金侧梁组成焊接资质

沈阳和世泰通用钛业有限公司是国内首家通过EN15085-2轨道车辆和轨道车辆部件焊接关于钛合金焊接体系认证的单位。焊接人员通过ISO 9606-5焊工认证考试,焊接设备、材料准备、封闭的焊接环境均严格按照EN15085-2体系进行管理。

3.2 焊前准备

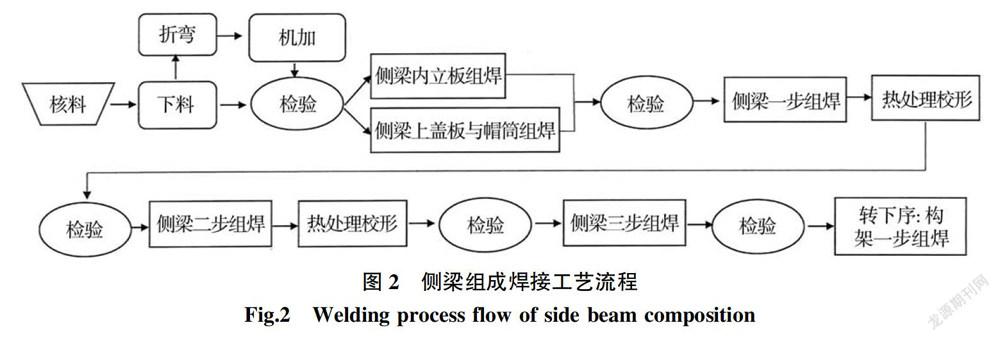

根据对钛合金侧梁组成结构的分析,焊接接头形式选用对接接头与T型接头(对接焊缝与角焊缝组合)两种,如图3所示,坡口均采用机械加工。焊接所采用的氩弧焊机型号为YC-400TX,保护气体为氩气,纯度≥99.99%,焊丝选用TA2和TA18,规格φ2.4 mm,做好焊前检查工作方可开始施工。

为防止钛合金焊接气孔的产生,焊接前必须用丙酮或酒精将焊丝和物料的施焊位置及其20 mm范围内的油脂、污物等杂质清理干净[6],直至表面露出金属光泽,并且距离开始焊接时间不得超过5 min,否则应再次清理。

3.3 钛合金侧梁焊接工艺

侧梁组成焊接结果要在满足焊接质量的前提下,保证焊后侧梁组成尺寸满足图纸要求。具体焊接工艺如下:

(1)焊接过程中,接头正、背面要进行气体保护。

(2)组对过程采用手工氩弧焊进行定位焊,并在坡口内均布施加定位点,定位焊缝长度8~10 mm。

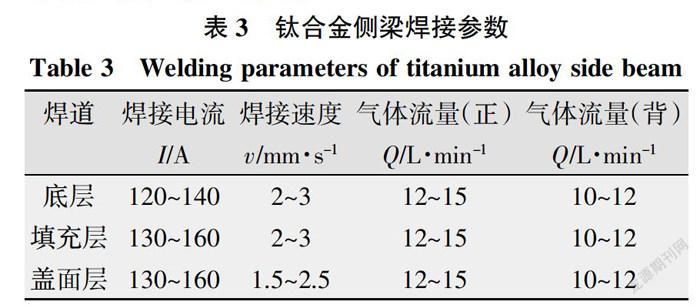

(3)焊接采用手工氩弧焊,直流正接;焊接前预送氩气5 s,焊接时采用多层多道小热输入和中心对称交替的焊接方法,严格控制道间温度≤100 ℃,禁止大电流焊接;焊接完成后,焊炬喷嘴中的氩气在灭弧后5~10 s后关闭,正、背面保护装置内的氩气在灭弧后20~35 s后才能关闭,焊后焊缝和热影响区表面应为银白色或淡黄色,不得出现蓝色;具体焊接参数如表3所示。

(4)焊后应根据ISO 16737对焊缝进行100%目视检查,评定标准按ISO 5817-B级执行;根据ISO 3452对焊缝进行渗透探伤,评定标准执行ISO 23277-2X级。

4 钛合金侧梁组成焊接过程及检测结果

4.1 钛合金侧梁组成焊接过程

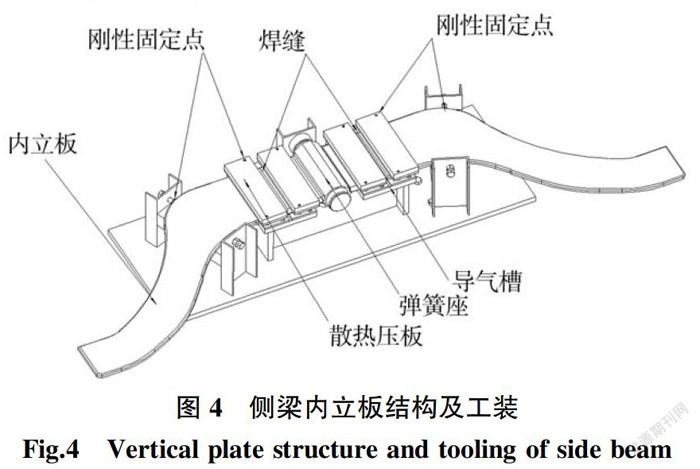

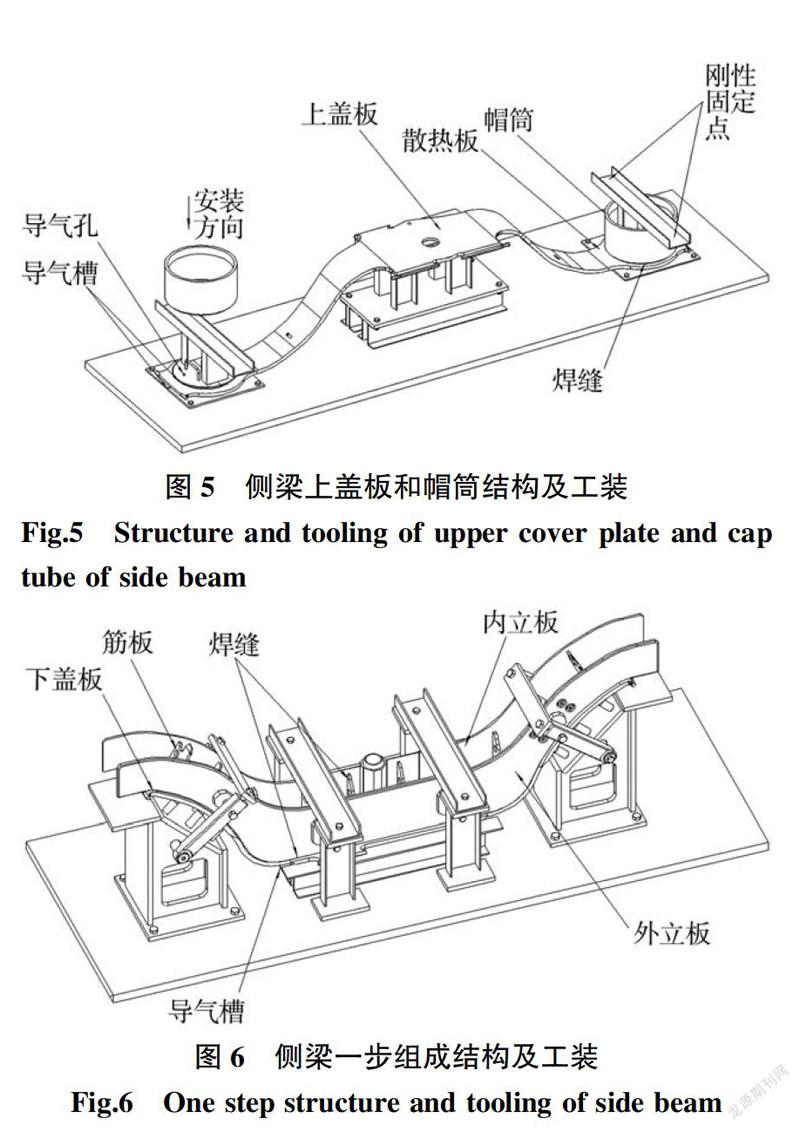

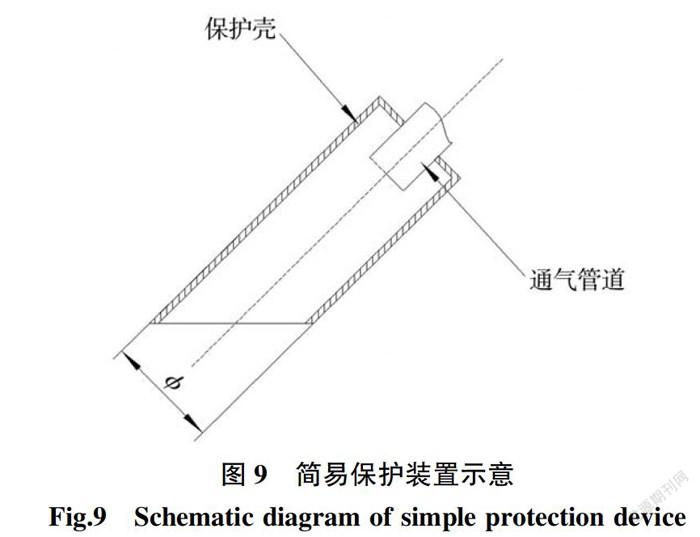

根据侧梁组成的生产工艺流程(见图2)将其分解为侧梁内立板组焊、侧梁上盖板与帽筒组焊、侧梁一步组焊、侧梁二步组焊、侧梁三步组焊共五部分进行焊接,其结构及工装如图4~图8所示。

为解决钛合金侧梁组成焊接难点问题,钛合金侧梁组成焊接过程应结合以下措施优化焊接工艺:

(1)预留焊接收缩量。焊接过程中,侧梁组成上下盖板和内外立板在长度方向应进行放量加工,以防止焊接收缩导致侧梁组成尺寸发生变化。

(2)焊接反变形法。侧梁二步组成焊后帽筒与下盖板距离缩小,为防止次问题发生,可缩小侧梁上下盖板折弯角度,进行焊接反变形处理。

(3)侧梁组成工装结构在设计上具有协助侧梁组成定位、刚性固定、散热和气体保护的作用。

a. 定位。设计的工装根据侧梁组成每步不同的结构特点,利用零件自身定位孔作为定位点(如帽筒中心孔、弹簧座孔等),然后通过支撑进行限位来达到定位的目的。

b. 刚性固定。工装设有紧固装置预防侧梁组成焊接变形,紧固装置应考虑侧梁组成易变形和关键尺寸等重要位置(如侧梁组成高度、宽度等),同时部分刚性固定点可用C型夹具固定。

c. 散热作用。与侧梁组成贴合部分工装采用铜质材料,利用铜材料良好的导热性,对侧梁组成起到散热作用。

d. 气体保护。工装设有导气槽和导气孔,可以解决侧梁组成特殊位置无法气体保护的问题。而对于其他裸露位置焊缝可使用简易工装进行人工保护,结构如图9所示。

(4)选择合理的焊接顺序。在焊接过程中,从结构和焊接变形的关联性考虑,侧梁上盖板和帽筒组成可利用工装进行组对并点焊固定;并且可同时对侧梁一步组成进行组对;完成后,侧梁上盖板和帽筒组成和侧梁一步组成合成侧梁二步组成进行整体焊接;最后点焊固定侧梁三步组成外部零件。采用此焊接步骤的优势如下:

a. 侧梁二步组成为密封箱体结构,其整体刚性好,不易变形。

b. 密封箱体结构内部可充满惰性保护气体,对焊接接头内部进行保护。

c. 焊接过程中,側梁二步组成和侧梁三步组成整体焊接尺寸更易于控制。

(5)焊接方法。侧梁组成在焊接过程中除了严格执行第3节的焊接工艺外,还要采用合理的焊接方式。焊接时对长焊缝进行多层多道交叉焊接,并且不同层道间进行交错穿插,减少热输入;对于短焊缝采用中心对称的焊接方式,并且避免连续施焊。

(6)焊后热处理。侧梁二步组成焊接完成后,带工装进行真空热处理,以消除焊接残余内应力[7]。真空热处理所用设备为真空退火炉,符合GJB509A-95中Ⅱ类加热炉的相关要求,工作真空度2×10-2 Pa,炉膛有效尺寸φ1 500×9 000 mm。选用TA2和TA18材料,热处理温度650~680 ℃,保温1 h,炉内冷却。

4.2 侧梁组成焊后检测结果

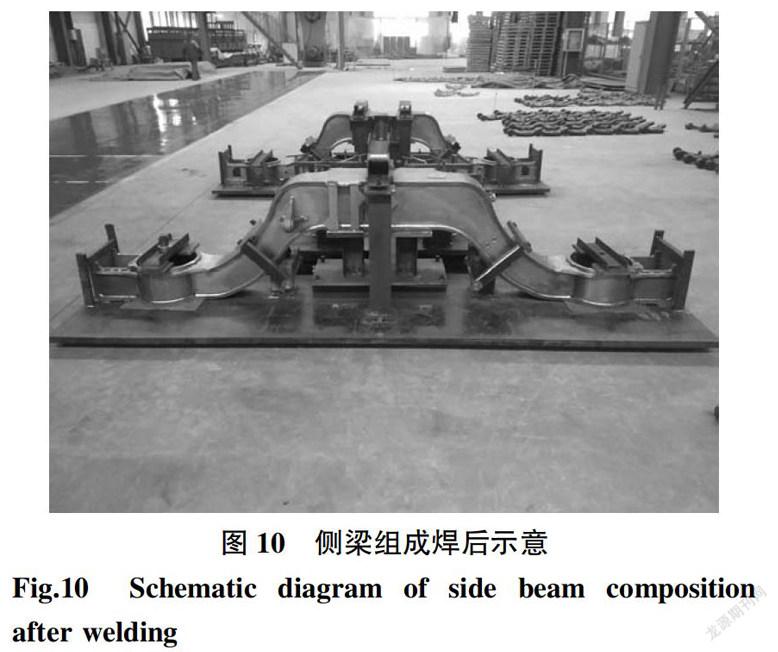

侧梁组成焊接完成后,对焊缝进行100%目视检查,焊缝外观合格,为银白色和淡黄色;对焊缝进行渗透探伤,结果合格。

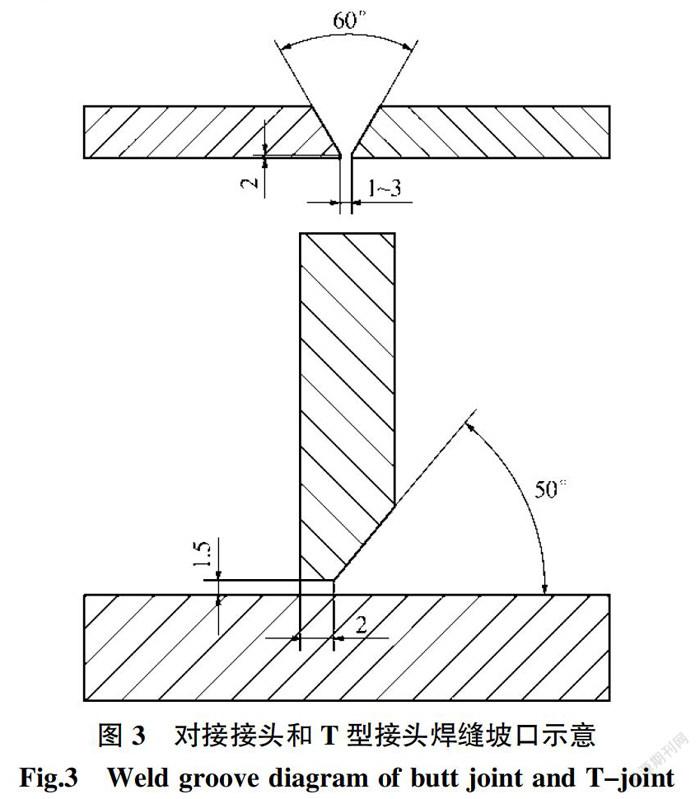

采用三维描仪和三维划线仪测量侧梁整体尺寸,结果为:(1)帽筒到空气弹簧座实际尺寸在±2 mm以内;(2)上下盖板高度尺寸保证在±2 mm以内;(3)侧梁组成整体长度尺寸保证在±4 mm以内;(4)侧梁组成整体结构未发生明显扭曲和弯曲现象;(5)侧梁组成总体尺寸检测结果符合设计图纸要求,侧梁组成与横梁组成能按照图纸组对成构架组成,满足转向架构架组成焊接与机械加工工艺要求。

侧梁组成焊后示意如图10所示,转向架构架组对示意如图11所示。

5 结论

(1)钛合金侧梁组成与同结构钢制侧梁组成相比,在不影响强度的基础上,其总质量降低40%左右,理论上结构设计有优化空间。

(2)根据侧梁组成结构特点分解工序,使用具有尺寸定位、刚性固定和惰性气体保护的专用工装和其他工具进行辅助焊接;采用手工钨极惰性气体保护焊并制定相应的焊接工艺;焊后通过真空热处理消除焊接残余内应力,以解决钛合金侧梁组成焊接变形、焊接质量等技术难题。

(3)在钛合金侧梁组成焊接工艺制定过程中,应对焊前准备、焊接顺序、焊接参数以及焊中、焊后过程进行有效规定,最大程度降低焊接热输入和预防焊接缺陷的产生,以达到减小焊接变形和提高焊接质量的目的。

(4)检测结果表明,钛合金侧梁组成成品焊缝质量满足相关标准规定,焊后整体装配尺寸符合相应图纸要求。由此可见,通过解决钛合金侧梁组成的焊接难点并结合相应的焊接工艺及方法,钛合金侧梁组成焊接产品能够满足设计、工艺、质量等要求。

参考文献:

[1] 姚丹丹,于双,张洪超. 转向架焊接部件预热温度的确定方法[J]. 电焊机,2019,49(12):99-103.

[2] 孟熙妍,张海燕. 轨道交通车辆转向架侧梁焊接装备的研制[J]. 机械制造,2018,56(3):57-59.

[3] 陈倩清,唐永刚. TA2钛合金焊接试验研究[J]. 船舶工程, 2007,29(2):58-61.

[4] 王牛俊. 钛及钛合金焊接特性与工艺要点分析[J]. 中国设备工程,2017(9):209-210.

[5] 陈长军,张敏,马红岩. 钛合金的焊接[J]. 焊接与切割,2007(5):52-53.

[6] 范逸,郭必永. TA1工业纯钛的TIG焊接[J]. 中国高新技术企业,2014(3):74-75.

[7] 魏新刚,倪岩. 钛合金焊接缺陷的预防[J]. 内蒙古石油化工,2007(8):335.

收稿日期:2020-03-04;修回日期:2020-06-22

作者简介:才 鹤(1985— ),男,硕士,工程师,主要从事钛合金焊接的研究。E-mail:caihe163net@126.com。