卡车车桥双机器人协调焊接模拟平台的设计与实现

高党寻 姚启明 肖磊 周冰科 耿娜

摘要:通过双机器人协调焊接卡车车桥模拟场景,介绍了双机器人协调焊接卡车车桥模拟平台的组成及基本运行原理。针对卡车后驱车桥焊缝处进行双机协调焊接编程,自动运行整个焊接程序,进行车桥的双机器人焊接实验。结果表明,利用双机器人协调焊接卡车车桥模拟平台的建设,能够充分发挥实验室设备的先进功能,充分体现焊接机器人柔性加工的特点。同时介绍了该平台在弧焊机器人实践教学中的应用情况。

关键词:双机器人;焊接;卡车车桥;实践教学

中图分类号:TG408 文献标志码:B 文章编号:1001-2303(2020)08-0035-04

DOI:10.7512/j.issn.1001-2303.2020.08.07

0 前言

近年来,机器人技术发展迅猛,被广泛应用于各行各业,如工业生产、航空航天、医学、深海探索、轨道交通、船舶、军事等领域[1-3]。随着生产量和作业环境的不断变化,有些工作仅靠单机器人难以承担,需要多台机器人协同作业方能完成[4]。多机器人系统相较于单机器人系统有诸多优点,如:多机器人系統适应环境能力强,环境发生变化时可自我调节;多机器人系统具有更好的数据冗余性及鲁棒性;多机器人系统空间分布广,同时具有较好的时间分布性[5-8]。通过多机器人之间的协同合作,多机器人系统可以可靠地完成单机器人无法完成的复杂任务[9]。

清华大学基础工业训练中心提出了将进一步深化改革工程实践教育,面向“中国制造2025”的系统化工程实践教学。为了适应新形势下的实践教学思路,满足课程建设需求及工业级设备功能拓展开发,在原有集成基础上增加了卡车后驱车桥,置于双机器人弧焊工作站的单轴变位机上,并对车桥进行了教具功能设计。以实际卡车后驱车桥零件为教学素材,充实硬件装备,开发双机器人工作站协同程序,建设了双机器人协调焊接卡车车桥模拟平台。

目前,KUKA公司已经成功地在梅塞德斯-奔驰的车间里实现了多达15台机器人共同工作的机器人协同工作组,并且这一数字还有望不断增加。清华大学基础工业训练中心弧焊机器人实验室目前最多可实现3台机器人协同工作,以实现制造过程中的柔性化及多任务化处理。这些机器人被有组织地安排在一个小区域内,实现对板件或者车身件的搬运、传递和焊接。一台机器人既可以与另外一台机器人相互配合工作,也可以独立工作。

1 双机器人协调焊接卡车车桥模拟平台的构建

1.1 双机器人协调焊接系统的组成

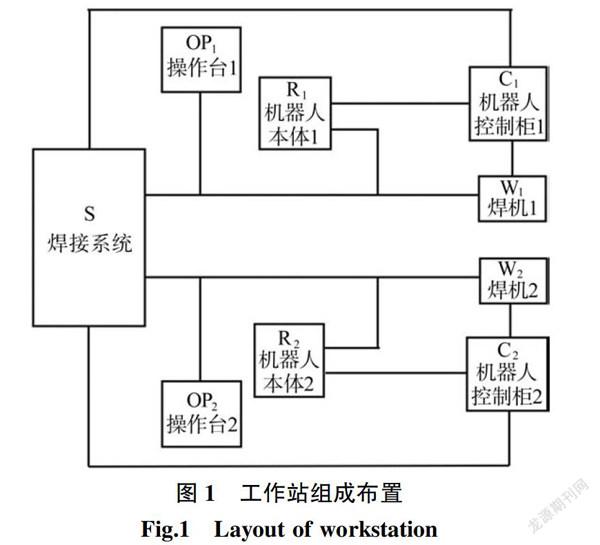

双机器人协调焊接系统组成布置如图1所示。

(1)弧焊机器人。由2台KUKA-KR4弧焊机器人协同实施焊接,R1为主机器人、R2为从动机器人,2台机器人由一台示教器控制操作。示教器可单独控制某一机器人作业,也可同时对2台机器人进行控制,以实现协同作业。弧焊机器人控制器中设置特定的弧焊基板,可实现对焊机等弧焊相关设备的控制。

(2)变位机系统和夹具。每台机器人均配置一台柔性工作台,以配合单机作业时工件的装夹,工作台上设置多种柔性夹具。双机器人位置前配备500 kg级单轴变位机,通过焊接过程中的位置变动,确保工件接缝置于最佳姿态进行焊接,保障焊接的高品质完成。

(3)系统控制柜。本系统是所有硬件的控制中枢,其本质为可编程逻辑控制器(PLC),承担系统各工作单元的工作协调、状态监控、信号响应和处理、控制。

(4)在线示教器。是人机对话的窗口,是用于工业机器人的手持编程器,具有工业机器人操作和编程所需的各种操作和显示功能。本平台中smartPAD 配备一个触摸屏,smartHMI可用手指或指示笔进行操作,无需外部鼠标和外部键盘。

(5)专用焊机系统和辅助设备。包含2台肯倍数字化焊机(焊接电源、机器人特制焊枪、送丝机构)、保护气体供气单元、除尘单元、及冷却装置。

(6)系统状态监控和检测。是由机器人焊枪防碰撞装置、过载保护传感器、焊机粘丝、断弧传感器、二氧化碳气压传感器、变位机位置传感器及安全光栅等部分形成的多级传感器系统。

(7)信号通信。包含各种硬线连接和现场总线等。

(8)工艺参数选取及质量管理。实现弧焊电源的信息化数字化控制,包括焊接电流、电压和送丝速度等等;实现整个焊接过程的完整监控,提供完整的焊接追溯性,实现大整体数字化管理。焊接质量管理系统的主要界面如图2所示。

焊接质量管理系统可以实现全方位焊接质量管控,减轻管理人员工作压力,它可以跟踪并计算焊接工位和装配线的燃弧时间。WeldEye设计了直观的数据统计,为管理者提供数据对比界面,用来识别流程或工作方法的潜在改善。

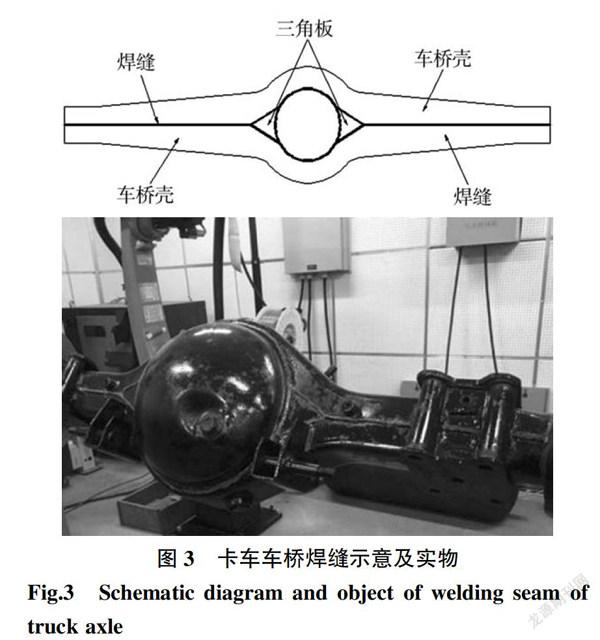

1.2 卡车车桥组成

卡车车桥是汽车重要的零部件(见图3),其焊接质量直接关系到车桥结构的承载能力和强度,因此,车桥结构对焊缝质量的可靠性提出极高的要求。一般情况下,人工受外部干扰因素较多,使得焊接焊缝质量及可靠性不高。采用弧焊机器人作业,上述问题迎刃而解。

从实践教学的角度看,技术创新是发展产业的基础,产业的发展必须依托技术创新。随着先进制造技术的发展,实现焊接产品制造的自动化、柔性化及智能化已成为必然趋势。在弧焊机器人实验室建设中要增强新技术在教学中的体现,展现已有设备的先进功能,充分发挥先进优势,才能更好地培养优秀学生,拓宽学生对焊接技术在机械化自动化发展方面的了解以及对数字化制造的认知。有利于从单一知识的传授向创新性教学的转变。弧焊机器人实验室所采用的设备均是工业级的机器人,具有工业实现的各项功能。为了满足课程建设需求及工业级设备功能拓展开发,在原有集成基础上增加了大卡车后驱车桥,置于双机器人弧焊工作站的单轴变位机上,并对车桥进行了教具功能设计。以实际卡车后驱车桥零件为教学素材,充实硬件装备,开发双机器人工作站协同程序,建设了双机器人协调焊接卡车车桥模拟平台,丰富双机器人弧焊工作站实践教学。

通过改造卡车车桥的设计加工,将其安装在单轴变为机上,可与双机器人工作站形成车桥模拟焊接系统(见图4)。

2 双机器人协调焊接卡车车桥模拟平台的实现

双机器人布置在变位机及工作台同侧,单轴变位机上装有卡车后驱车桥。双机器人分为主从(副)弧焊机器人,2台可独立控制运动,亦可联动,即形成双机器人协调作业。通过对车桥进行处理,使其安全可靠装至单轴变位机上,车桥本身具有焊缝特征,便于教学实验员在其上用彩色笔涂有明显代表焊缝接头的线条。

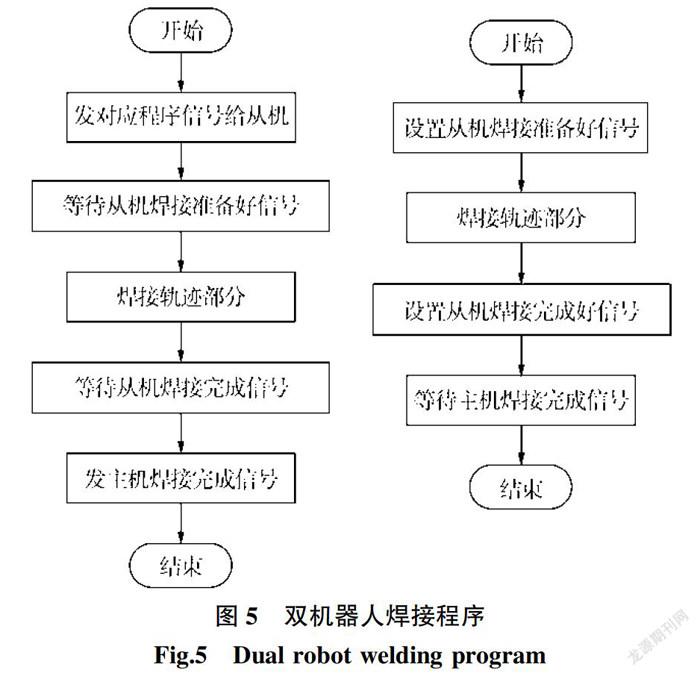

主从机器人能否正常协同作业,与主从机器人连同单轴变位机的动作协调有直接关系。设计及实践表明,当从(副)机器人程序准备就位,双机器人方可开始协调焊接,因此首先要调整好从动机器人的状态。

针对车桥焊接部位,示教器編辑程序。运行中,主机器人控制器可接收来自主、从机器人、单轴变位机和焊机的信号,以协调各部分之间的动作。当整个平台处于自动运行过程中,主机器人控制器首先检测主、从机器人程序及功能状态,若主机器人控制器接收到焊接准备好信号后,双机器人便开始协同实施焊接。当从(副)机器人施焊完成后,主机器人接收到信号,双机器人便同时复位至HOME点,依次进行一个作业过程。每个过程均为上述过程的周期循环。

此外,需要注意的是,从(副)机器人控制器仅能控制本身的运动,当接收到准备好信号后开始施焊,施焊完成后发焊接完成信号给主机器人控制器,进而完成所有焊接任务。双机器人焊接程序如图5所示。

通过本平台的建设,双机器人协调焊接模拟系统实现了一个基于真实工业产品的实验探究平台。该平台将真实的工业产品开发为实验教学教具,应用于实践教学中,虚实结合,机器人模拟焊接与工业机器人操作结合,丰富了实验教学模式,有利于学生更好地掌握自动化焊接和工业机器人应用技术,开展创新研究。平台很好地服务了实习实验教学、SRT项目、教学研究项目,在工程训练焊接实践教学方面具有示范作用。

3 结论

双机器人协调对特定工件进行同步弧焊,可体现自动化制造的柔性特征,以及实现高品质焊接作业。双机器人协调焊接卡车车桥模拟平台的建设,充分发挥了实验室设备的先进功能。借助该平台,对弧焊机器人实践教学内容和教学方法进行了卓有成效的改革,加深了学生对焊接技术在机械化自动化发展方面的了解以及对数字化制造的认知。

参考文献:

[1] 周东健. 多机器人系统协同作业技术发展近况与前景[J].机电技术,2013(12):146-150.

[2] 金艳. 工业机器人技术在自动化控制领域的应用探讨[J].中国设备工程,2017(19):151-152.

[3] 骆敏舟,方健,赵江海. 工业机器人的技术发展及其应用[J]. 机械制造与自动化,2015(1):1-4.

[4] 李金义,陈彬. 基于工业机器人的车架自动出库工位设计[J]. 机电信息,2014(18):121-122.

[5] 王福印,吕常魁. 工业机器人解释器的设计与实现[J]. 机械制造与自动化,2018(3):177-180.

[6] 舒晓春,黄小玲,卢玉华,等. 工业机器人奇异位形的探讨与分析[J]. 攀枝花学院学报:综合版,2019(3):31-34.

[7] 王晶,黄真. 工业机器人在特殊位形下的瞬时运动[J]. 机器人,1997(4):250-255.

[8] 巩敦卫,耿娜,张勇. 密集障碍物环境下基于凸包和微粒群优化的机器人路径规划[J]. 控制理论与应用,2012,29(5):609-616.

[9] 张鹏程,张铁. 基于矢量积法的六自由度工业机器人雅可比矩阵求解及奇异位形的分析[J]. 机械设计与制造,2011(8):152-154.

[10] 邹增大. 焊接材料、工艺及设备手册[M]. 北京:化学工业出版社,2011.

收稿日期:2019-02-25;修回日期:2020-05-18

作者简介:高党寻(1984— ),男,高级技师,主要从事自动化焊接设备及金属材料焊接工艺研究。E-mail:gaodx@mail.tsinghua.edu.cn。