超超临界直流炉湿态转干态操作方法探讨

张洪彦

摘 要:超超临界锅炉在启动过程中,从湿态到干态转换是个难点,操作方法不当可能导致机组非停、设备损坏等事故。随着环保要求的提高,机组并网后脱硝投入时间有更加严格的要求,这对锅炉从湿态到干态转换的时间和稳定性提出了更高的要求。针对以上问题,文章提出了两种超超临界锅炉从湿态到干态的转换方法,并对其优缺点进行了比较,可以在不同运行工况条件下满足机组安全、稳定运行的要求。

关键词:超超临界;直流锅炉;湿干态转换;操作方法

中图分类号:TK229.2 文献标识码:A 文章编号:1674-1064(2020)08-0015-02

随着节能、环保要求的逐步提高,大容量、高参数的火电机组得到长足发展,技术也日益成熟。在此背景下,具有高参数的超超临界直流炉由于其在节能方面的明显优势,逐渐成为各电厂新建机组的首选炉型,在电站锅炉中所占的比例逐年增加。

超超临界直流锅炉相比亚临界汽包炉,除了蒸汽参数、锅炉材质和锅炉组成结构方面的差异外,在机组启动过程中,从湿态转干态是超超临界直流锅炉的一项特别之处。这一过程是直流炉启动过程的一个必经阶段,也是一个非常重要的控制点。在这个过程中,如果操作不当,可能导致锅炉受热面超温甚至给水流量低,导致锅炉MFT保护动作或者主蒸汽带水等恶性事故。如机组启动过程中,锅炉转态时水煤比控制不当,造成受热面汽温、壁温超限。温度超限在威胁锅炉的安全运行时,还将造成汽轮机暖机不当,汽轮机缸体胀差增大。如果调整不及时,可能造成汽轮机动静摩擦,振动异常增大,严重时造成设备损坏等事故[1]。

同理,在机组启动过程中,转态时若发生汽水分离器满水、蒸汽带水事故,还将严重威胁汽轮机的安全运行。其将使汽轮机胀差快速减小,甚至出现负胀差,汽轮机动静间隙减小,各金属受热面产生交变应力,振动、胀差、轴向位移等参数超限,严重时造成汽轮机水冲击事故,引发更大的设备损坏事故。在国家能源局印发的《防止电力生产事故的二十五项重点要求》中,6.5.3.7中明确提出“加强直流锅炉的运行调整,严格按照規程规定的负荷点进行湿干态转换操作,并避免在该负荷点长时间运行。”[2]

随着国家环保要求的提高,相关文件中对火电机组并网后锅炉烟气中氮氧化物排放值超标时间做出了具体的规定,所以企业对于脱硝投入时间就有更加严格的控制,这就对锅炉从湿态到干态转换的时间和稳定性提出了更高的要求。针对以上问题,文章以某电厂660MW超超临界锅炉为例,提出了两种超超临界锅炉从湿态到干态的转换方法,并对其优缺点进行了比较,给出在不同工况下的操作方法建议。

1 设备概述

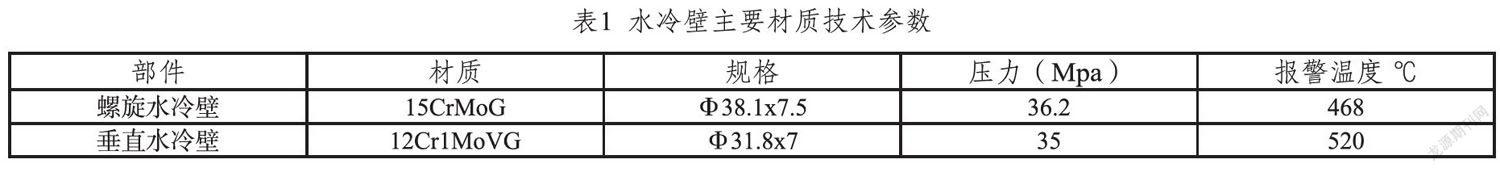

该电厂锅炉为东方锅炉公司制造的型号为DG2057/29.3-Π2的660MW变压运行直流炉,其具有高效超超临界参数、前后墙对冲燃烧、一次中间再热、单炉膛平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构、Π型布置等特点。配有专门的启动系统,由内置式汽水分离器、储水罐、361阀(储水罐水位调节阀)、启动分离器、疏水泵等组成。其中,水冷壁的主要材质参数如表1所示。

2 两种转态方法介绍

2.1 湿干态转换

超超临界直流炉启动初期为了保证水冷壁的安全,需要维持给水流量不低于30%BMCR给水流量。随着机组负荷上升,燃料量及蒸汽量的不断增加,汽水分离器内的水逐渐减少,当锅炉的产汽量和给水量一致时,锅炉由湿态转为干态运行。湿、干态转换是超超临界直流炉启动必经的一个过程,而该过程操作稍有不当可能会出现受热面超温、给水流量低导致MFT保护动作、主蒸汽带水等恶性事故。因此,湿干态转换操作要谨慎,而燃烧与给水量的调整是关键。下面将介绍两种直流炉湿、干态转换的方法。

2.2 维持给水量增加煤量

机组启动过程中,当负荷升至转态负荷区间(不同机组的转态负荷区间不同,文章所述的机组转态负荷为180MW~250MW),维持给水量在30%BMCR给水量左右,主汽压力在10MPa左右,逐渐增加煤量,每次增加煤量不大于5t/h,以控制转态速度。监视好储水罐液位及中间点过热度变化情况,当中间点温度出现过热度后,缓慢增加煤量,控制中间点过热度在10℃左右为宜。

中间点过热度过高,可能出现主汽温上升过高无法控制的局面;而中间点过热度过低,容易出现干、湿态反复交替的情况。绝不允许其温度进入饱和及以下温度。当中间点过热度为0℃时,无法监视过热度,也就无法监视实际汽水分离的界面。如果进入锅炉的给水量大于蒸汽量,可能导致过热器系统进水甚至汽轮机水冲击的恶性事故。

尽量通过持续地增加煤量转态,减少反复增减煤量操作,防止干、湿态的交替转换。当过热度稳定在10℃左右时,关闭启动扩容器至排汽装置电动门后,关闭361 A、B阀和361阀前电动门,锅炉进入直流状态,锅炉转态操作完成,此后的操作可按照温度控制及给水流量控制。要注意燃料及给水量持续按比例增加,使得汽水分离器出口过热度稳定上升至15℃左右,防止出现汽水分离器出口过热度大幅波动,争取一次转换成功。

2.3 维持煤量减少给水量

方法一是随着机组负荷的上涨、转态的操作稳步进行的,随着过热器入口的焓值上升直到超过设定值,再按照一定的比例增加给水量及燃料量,使锅炉进入直流状态。但是有一些特殊工况,无法实现给水的稳定控制,比如单台给水泵故障或者给水系统设备异常等。但是随着近年来环保参数的要求越来越严格,在机组并网后要求在规定的时间内投入脱硝系统,降低NOX排放量。此时,如果还用方法一的转态操作,就可能无法进行下去,无法在规定时间内投入脱硝系统。文章提出了一种新的湿干态转换方法。

当机组负荷升至转态负荷区间,保证锅炉在湿态的前提条件下,维持煤量稳定,逐渐减少给水量,完成转态。具体操作如下:先增加煤量至需求煤量(比如投脱硝所需煤量对应的最低烟温等),维持主汽压力在10MPa左右,可以将机组运行模式设定为TF模式,用汽机调门控制压力。稳定燃烧,缓慢减少给水量,每次减少给水量不大于20t/h,以控制转态速度。需要注意给水量不得低于最低给水流量,防止给水量流量低锅炉MFT保护动作。当储水罐的液位下降至0m,中间点过热度开始上升,稳定观察一段时间,如果中间点过热度大于10℃且有上升的趋势,说明给水量减少过多,适当增加给水量。在转态过程中尽量通过持续地减少给水量转态,减少给水量的反复增减操作,防止干、湿态的交替转换。当过热度稳定在10℃左右,停止减少给水,关闭启动扩容器至排汽装置电动门后,关闭361 A、B阀和361阀前电动门,锅炉进入直流状态。此时可以根据设备需求升负荷或者稳定工况,如果升负荷,其操作和第一种方法相同;如果稳定在该段负荷,需要严密监视储水罐液位,过热度、屏过、高过的温度变化情况。由于该负荷阶段为不稳定阶段,容易出现干、湿态反复转换,所以要尽量缩短时长,维持过热度稳定。

3 两种转态方法优缺点对比

采用维持给水量增加煤量的方法的优点是,在转态过程维持给水流量的稳定,可以保证各受热面不易超温,有利于保证机组安全。通过增加煤量,提高燃烧率增加水冷壁内介质的汽化潜热,可以较快提高水冷壁出口过热度,有利于转态时间的控制。由于该转态方法是顺着机组启动程序,进一步缩短了轉态时间,既有利于保证环保参数的合格,也可以防止干、湿态的反复转换[3]。该方法的缺点是,如果出现给水系统设备异常,不能有效地控制给水流量,可能导致机组无法转态,或者转态时出现超温,脱硝系统无法投入等异常情况。

采用维持煤量减少给水量的方法的优点是,在给水设备故障不能够稳定运行的情况下,仍能够及时完成锅炉的湿干态转换,及时投入脱硝系统,保证机组并网后环保参数合格,但通过实际操作发现存在如下问题:

转态时间过长。通过减少给水量,储水罐液位可能是由于给水量过小导致的暂时零水位,而不是真实的水煤比匹配结果。为了防止这种情况发生,就必须要缓慢减少给水、观察过热度的情况再操作,所以会用时较长。

给水流量调整摆动大,转态不易控制,由于给水泵出口与主汽压力偏差较大,调门特性较差,可能出现给水量大幅摆动。

点火初期为了保证升温升压速度,减少热量损失,在低负荷阶段特别是湿态工况下会尽量减少给水量,而转态时通过减少给水量来实现,控制稍有不当就可能导致给水流量低保护动作,所以这种方法的安全性相对较差。

减水转态实际是个反复操作的过程,转态时减少给水流量,转态结束后升负荷,增加煤量还得增加给水,变相地增加了转态的时间。

4 结语

超超临界锅炉启动过程的湿干态转换操作是一个非常重要且十分复杂的问题,影响的因素较多。面对当前环保要求日益严格、机组启动时间和脱硝系统投入时间要求更加严格的情况,需要根据设备的情况选择合适的转态方式。在机组给水系统运行稳定、给水流量可以稳定控制的情况下,优先采用维持给水量增加煤量的方法;在机组给水系统存在故障、给水流量无法稳定控制的情况下,采用维持煤量减少给水量的方法,但在操作时要保证给水流量高于保护动作值。

参考文献

[1] 章德龙.超超临界火电机组培训系列教材锅炉分册[M].北京:中国电力出版社,2013.

[2] 国家能源局.防止电力生产事故的二十五项重点要求[M].北京:中国电力出版社,2014.

[3] 黄新元.电站锅炉运行与燃烧调整[M].第3版.北京:中国电力出版社,2016.