基于LabVIEW的硬件在环实时监测系统设计

赵景宇,贺敬良,陈 勇,李娟美

(1.北京信息科技大学 机电工程学院,北京,100192;2.北京电动车辆协同创新中心,北京,100192;3.东方地球物理公司装备服务处,乌鲁木齐,830016)

0 引言

自动化技术与计算机技术的融合催生了虚拟仪器。通过使用计算机的高性能模块与适应性强的软件平台,根据实际需要标定虚拟仪器的功能,然后通过高级计算机的运算、保存和扩展能力对被测量的数据进行各种处理操作,使其能够在虚拟仪器面板上显示处理,便于操作人员进行观察[1]。虚拟仪器平台通常包括灵活高效的计算机硬件、模块化I/O硬件和高度集成化的软件平台3大部分。与传统仪器相比,虚拟仪器具有性价比高、测试精度高、扩展性强、开发时间短和灵活性强的优点[2]。

虚拟仪器技术已经发展多年并取得了很大进展。Shrenika等[3]使用LabVIEW设计了一种非接触式的水位监测系统,可以实时并且准确地观察到水位变化;Murugan等[4]设计了一套实时监测室内温度和湿度的系统;孙萍萍等[5]搭建了一套艇载电池电压特性实时监测系统,可以实现对电池电压的远程实时监测、存储、测试曲线显示等功能;徐昆鹏等[6]针对泵控马达系统功能单一、不易二次开发等问题,开发了基于虚拟仪器的泵控马达电液比例调速实验系统。

针对现有测试平台价格昂贵、工作量繁重等缺点[7],本文开发了基于LabVIEW上位机的硬件在环实时监测系统。该测试系统具有精度高、安全可靠、抗干扰性强、成本低等优点。

1 系统总体方案设计

1.1 系统总体结构

实时监测系统以LabVIEW为核心。LabVIEW软件使用图形化语言编程,操作简单,开发效率高[8]。通讯方式选择CAN,CAN通讯以其所具有的高可靠性、信号稳定性和良好的错误检测能力受到重视,被广泛应用于汽车计算机控制系统和环境温度恶劣、电磁辐射强、振动大的工业环境。

信号调理箱、油门踏板传感器、挡位信号传感器、整车控制器、带有整车模型代码的工控机与LabVIEW上位机之间通过CAN总线进行报文交互,LabVIEW将获得的CAN报文解析后显示在监控界面上。本文选用的通讯设备是一款基于CAN总线的高速USB接口设备,既能提供无损耗传输又能接收CAN总线上标准帧和扩展帧CAN报文。监测系统的最小时间精度为100 μs,支持11位和29位标识符,支持高速CAN连接,速度可达到1 MB/s。系统总体方案如图1所示。

1.2 系统工作流程

本文设计的实时监测系统基于SAE-J1939协议标准,该协议标准经过发展和完善已经商用化,方便快捷[10]。通过CAN卡接收发送总线上的报文,查找制定的dbc文件库,根据公式“物数值=比列系数×总线数值+偏移量[11]”将报文解析成数字或其他显示方式显示在系统界面上。这种工作方式原理简单、运行稳定、精度高,适合本文设计的硬件在环实时检测系统。系统工作流程如图2所示,连接好硬件设备,打开软件,设定通讯频率,选择通讯通道。系统为双通道,可同时支持两路CAN报文传输,CAN报文格式支持标准帧和扩展帧,适合多种不同的场景。操作完成后,接入CAN总线网络,通过程序解析报文后在前面板显示实时行车信息。

2 监测系统面板及程序设计

实时监测系统通过仪表、信号灯、数值显示、滑块、开关按钮和波形图等模块组合来显示各种实时行车信息。除了具有真实车辆仪表的基本功能以外,还可以在保证驾驶员观察的前提下,保存各项试验数据,为硬件在环仿真提供了试验基础。

2.1 初始化模块

CAN卡在正常工作前必须对其进行初始化[12]。初始化模块设计包括通信频率的选择、报文帧类型的选择、通讯通道的选择以及CAN报文解析。目前乘用车通信频率为500 kHz,商用车通信频率为250 kHz,因此本系统支持以上两种通信频率;报文帧类型可选扩展帧和标准帧;通讯网络为独立双通道;能适应更多应用场景,操作简单。CAN报文解析模块是通过调用CANlib库里封装子函数can accept对报文进行处理。

2.2 数据接收模块

通过读取CAN报文数据函数分别对数据的长度和内容进行读取,并处理接收到的数据帧。这个过程使用了while循环,同时在while循环中加入了一个用布尔常量表示的条件,当条件为真,结束循环。当系统通过CAN协议成功接收到来自CAN总线的数据后,还需要根据CAN协议对这些数据帧进行处理,从而获得所需的数据。将数据帧中的字符串按照协议拆分成字节,使用索引数组进行索引,通过条件结构与元素同址操作结构按照相应的标识符、比例因子和偏移量解析成数值。

2.3 数据显示模块

显示模块可以在显示数据的同时将其生成图像,便于观察。当数据接收模块完成对车载数据的接收后,需要将这些信息直观形象且实时地显示在监测界面上,便于对其运行状况进行监测。显示模块分为仪表盘、参数信息和波形图3个模块。除了具有真实车辆仪表盘功能外,还可以获得更专业的行车数据。为了能更好地对监测到的数据进行分析,在数据显示模块中还增添了一个数据分析模块,对电机功率、电池功率和动力总成效率进行实时在线分析。该模块包括加速度曲线图、SoC曲线图、局部放大图、工况全局图和实时车速时间图,其程序主要是通过数组函数模块进行解析后输出。

2.4 数据存储模块

为了对采集到的数据进行分析,设计了一个数据存储模块实时存储数据。首先定义存储数据的地址,将所有信息都放在文件夹下,使用日期创建子文件夹,并使用条件结构判断该命名文件夹是否存在,若已存在,则无需重复创建,然后将需要保存的数据从缓存的vi中提取并合成为一个新的数组。

3 系统测试结果与分析

3.1 功能验证

为测试本文设计的监控测试系统能否正常工作,将其接入硬件在环仿真测试平台,设定好参数后运行程序,根据工况踩下加速踏板和刹车踏板,观察各项参数均正常,符合预期的设计要求。

3.2 误差分析

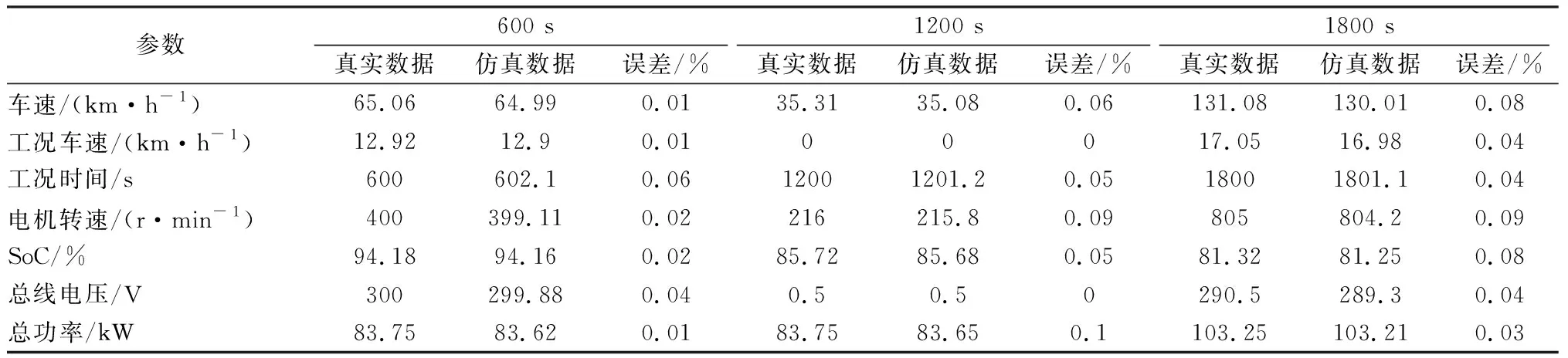

为了分析实时监测系统的误差,对其进行了测试。测试工况选择中国乘用车工况,简称CLTC-P,它是适用于M1类、N1类车辆的道路工况,也将是我国使用范围最广的工况。选取其最有代表性的3个时间点,分别为600 s、1200 s和1800 s。CLTC-P工况时长为1800 s,这3个点刚好是总时长的三等分点,因此具有一定的代表意义。以这3个时间采集到的行车信息实际数据与仿真数据进行对比,从而获得误差。行车信息包括车速、工况车速、工况时间、电机转速与SoC等,获得试验数据如表1所示。

表1 试验数据

从表中数据可知,各项行车信息的误差均在5%以内,可见测试该系统精度高,运行稳定,证明了本监测系统的实用性。

3.3 整车控制器性能试验

3.3.1 车辆工况跟随试验

车辆工况跟随试验是在选定的工况下,通过真实驾驶员根据实时的工况车速,控制加速和刹车踏板来控制车速,使得实际车速更加接近工况车速,从而获得试验车辆的动力性和燃油经济性。试验工况根据所选车辆选择中国乘用车工况CLTC-P。

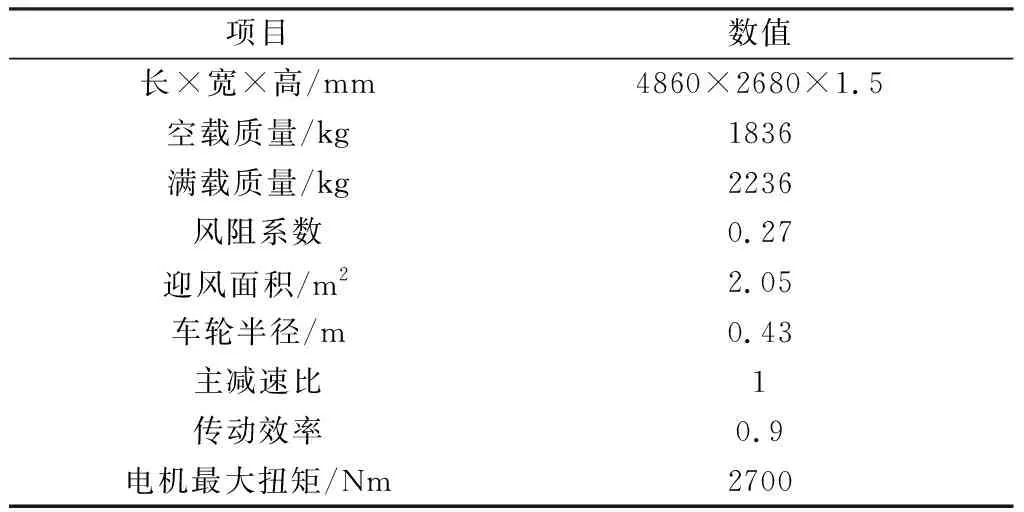

将整车控制器接入实时监测系统,连接好设备,电源选择12 V,选择运行工况,输入整车性能参数,如表2所示。

表2 试验车辆整车性能参数

运行实时监测系统,采集其车速显示数据,经过1800 s后试验结果如图3所示。

从图中可以看出,在行驶过程中,实际的车速值与仿真结果基本一致,证明了该系统符合设计要求。

3.3.2 急加速与制动试验

为了测试实时监测系统在极端条件下能否正常工作,进行了连续急加速与制动试验。

运行硬件在环系统,在虚拟车辆车速为0的情况下,将加速踏板踩到底。随着时间的增加,驱动电机转速升高,电机扭矩下降,当达到最大车速且车速基本稳定时将刹车踏板踩到底,达到最大减速度,直到汽车完全停止,车速为0。整理数据如图4所示。

从图中可以得出该试验车辆的百公里加速时间约为12 s,具有良好的动力性。该试验车辆的最高车速为190 km/h,此时时间为54 s,驱动电机转速为1200 r/min,电机扭矩为800 Nm。将采集的参数与行车数据对比,结果表明,采集的参数是准确有效的,该系统具备可行性。由此可知该系统能测量出虚拟车辆的各项性能参数且可保存重要数据,为日后整车控制器的开发提供了重要的参考。

4 结束语

本文基于LabVIEW软件开发了一种能够在硬件在环仿真测试时实时监测车辆重要行车信息的系统。其具有友好的人机交互界面、结构简单、精度高,具有良好的扩展性和稳定性,能够自动生成数据,并按照需求导出各种图表,也可根据测试标准和项目的变化进行拓展,提高了测试效率,缩短了测试流程。配合xPC Target双机在环仿真平台,能有效地对整车控制器性能进行测试。软件部分只需使用电脑就可以开发,在与硬件电路和数据采集卡结合后即可使用,便于携带,与传统观测仪器相比体积小、成本低、延展性强,能适应多种负载场景。该系统对半实物仿真测试平台的开发有借鉴意义,具有一定的工程应用价值。