服务机器人小型关节综合性能测试机

石照耀,程慧明,朱逸文,张 攀,张临涛,丁宏钰

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

1 引 言

关节是服务机器人执行姿态变换的关键部件,其性能对服务机器人的整机性能和可靠性起决定性作用。关节主要由传动、控制和传感部分组成[1-2]。其中,传动部分由电机、减速器和结构件组成,控制部分由驱动模块及控制通信模块组成,传感器部分使用了关节位置传感器和电机位置传感器。

随着服务机器人市场规模的快速增长,关节的种类不断增加,性能也不断优化。与此同时,对关节性能的表征、测试和评价也成为了当前的研究热点。全面考察机器人关节测试技术的现状,发现整体上呈现出三个方面的特点:首先,国内外研发的大量测试设备主要针对大中型关节的性能测试[3],此类设备多面向直径大于100 mm的关节,并且此类关节的输出力矩仅可以达到120 N·m以上,而小型关节尺寸为33 mm×15 mm×18.5 mm,最大输出力矩为0.02 N·m,考虑到测量精度,实用性及设计成本等因素,小型关节和大型关节不宜用相同设备进行测试,而针对小型或微小型关节的测试技术和设备几乎是空白;第二,对关节的测试主要集中在对减速器的测试上,而不是将关节作为一个整体进行测试[4-9];第三,测试参数集中于关节精度和机械性能上,缺少电参数测试及其与机械参数的融合分析[10]。

针对上述现状,为解决服务机器人小型关节的测试难题,本文研发了服务机器人小型关节成套测试技术与仪器。该测试机将构成小型关节的传动、控制和传感作为一个整体,能实现对其传动精度、机械特性和电参数的综合测量,进而分析性能参数间的关系。

2 小型关节介绍

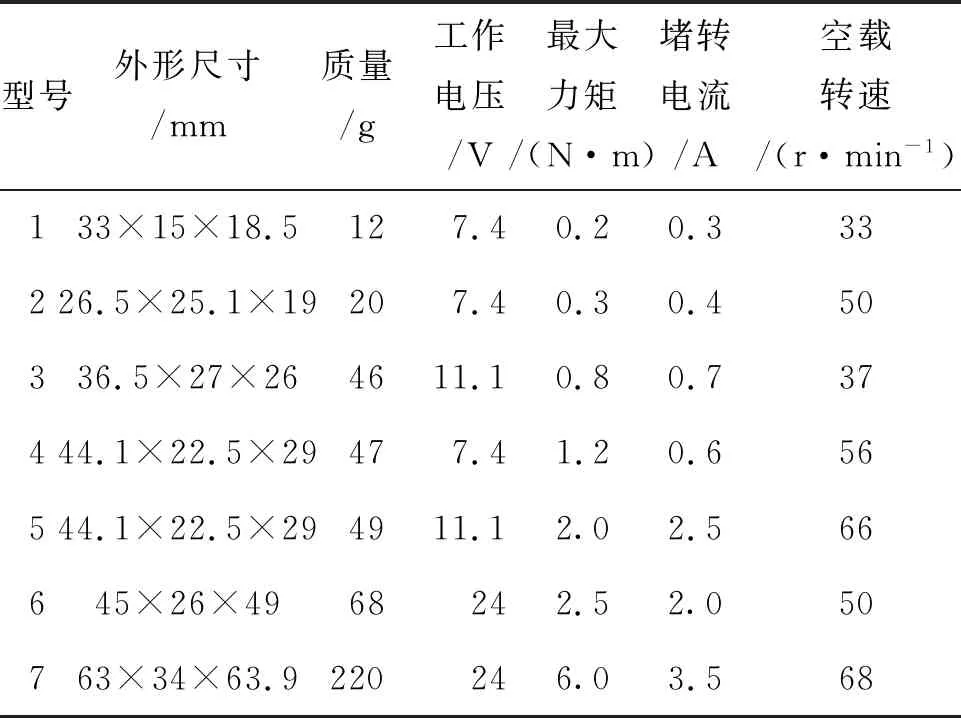

典型的小型关节如图1所示,它由直流无刷电机、平行轴直齿圆柱轮减速器、磁编码位置传感器、控制器和塑料箱体等5大部分组成。待测小型关节参数如表1所示,该类型小型关节尺寸在33 mm×15 mm×18.5 mm~63 mm×34 mm×63.9 mm之间,输出扭矩为0.2~6 N·m,堵转电流在0.3~3.5 A,最大转速不超过70 r/min。

表1 小型关节参数

图1 小型关节Fig.1 Small-size EMA

3 测量原理

3.1 传动精度测量

传动误差和回差是评价关节运动输出精度的主要指标。传动误差既反映了传动机构制造误差和安装误差,又反映了其抵抗外界环境(如温度、负载等)的能力。回差则反映了关节传动系统中的间隙,主要由空程回差、弹性回差和温度回差等组成。传动误差和回差的存在会造成机器人关节运动传递关系的非线性,影响机器人系统的重复定位精度和动态性能。

3.1.1 传动误差测量

根据国标GB/T 35089-2018对精密减速器传动误差的定义[11],传动误差的计算公式为:

(1)

其中:θout为输出端的实际转角,θin为输入端转角,R为减速器的速比值。

小型关节的传动误差指:对应伺服电机任意转角,关节的实际输出转角与理论转角之间的差值。测试机使用高精度圆光栅采集关节输出端的实际转角θout。使用小型关节的电机位置传感器采集电机转角θin。在测量过程中,测控软件控制关节做正反向的回转运动,待转速载荷平稳后,等时间采集转角数值,绘制正反向的传动误差曲线,并计算一周内传动误差的最小值、最大值、极差和均方根值。

3.1.2 回差测量

小型关节的回差测量采用动态测量法和静态测量法[12]。

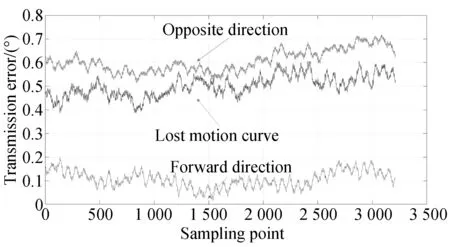

动态测量法实为双向传动误差法,如图2所示。首先测出关节正向传动误差曲线TEz(θ),然后在相同条件下测出关节反向传动误差曲线TEf(θ),二者之差即为动态回差曲线[13]:

δ(θ)=TEf(θ)-TEz(θ).

(2)

图2 双向传动误差法测量原理Fig.2 Measuring principle of bidirectional transmission error

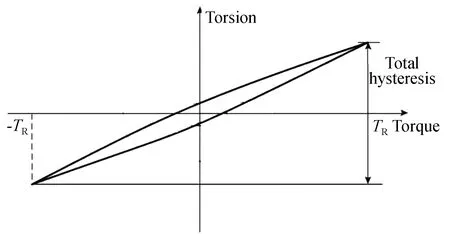

静态测量法即滞回曲线法[14],如图3所示。

图3 滞回曲线Fig.3 Hysteresis curves

3.2 电参数测量

电参数反映了小型关节在工作状态下电流、转速、功率、效率与转矩之间的关系。电参数测量分为空载测量与负载测量。空载测量是指小型关节输出端不施加负载的情况下,测量关节的电流及转速;负载测量是指小型关节输出端加载的情况下,测试关节转矩与电流、转速、效率和输出功率之间的关系。

测量时首先让关节以最高转速空载运行一定时间,功率分析仪及光栅定时进行采样,将该时间内小型关节的电流及转速的平均值作为关节空载电流和空载转速。接着,通过测控软件控制负载电机梯度加载,直到小型关节堵转为止,功率分析仪、光栅以及力矩传感器同时进行采样,记录关节从最高速转动至堵转过程中电流、输入功率、转速和力矩的数值,绘制转矩-转速曲线、转矩-电流曲线、转矩-效率曲线以及转矩-功率曲线。小型关节效率的计算公式为:

(3)

其中:pout为输出端功率,它是机械功率,根据输出端的转矩和转速的乘积求得;输入端功率pin为电功率,可以由功率分析仪直接测得。

3.3 反启动转矩测量

反启动转矩作为服务机器人小型关节的整机特性,指的是输出端反向施加载荷使输入端转动时需要的力矩值,反映了小型关节负驱动状态下启动时需要克服的最大静摩擦力。测试反向启动转矩可以判定小型关节的自锁力矩范围,检测减速齿轮装配情况,对特殊工况下研究小型关节反向转动时需要的力矩及电力参数具有重要意义。

试验在小型关节断电情况下进行,通过测控软件控制加载电机等时间缓慢梯度增加输出轴力矩,直到关节克服最大静摩擦力转动。上位机通过数据采集卡实时采集该过程中输出端的转矩和转角,绘制出力矩-转角曲线,输出端的峰值转矩即为关节的反启动转矩。

4 工作原理

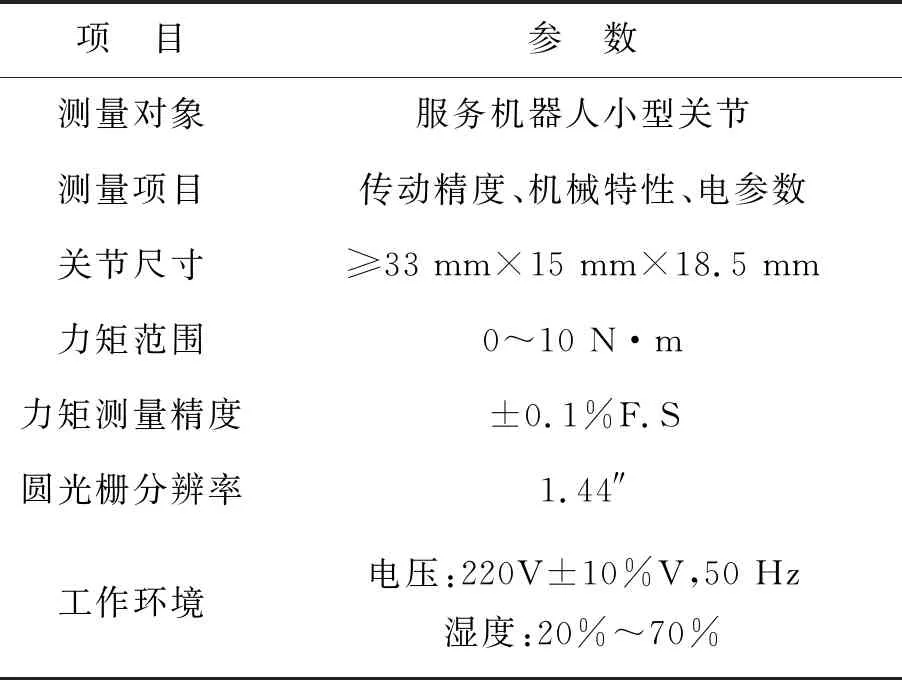

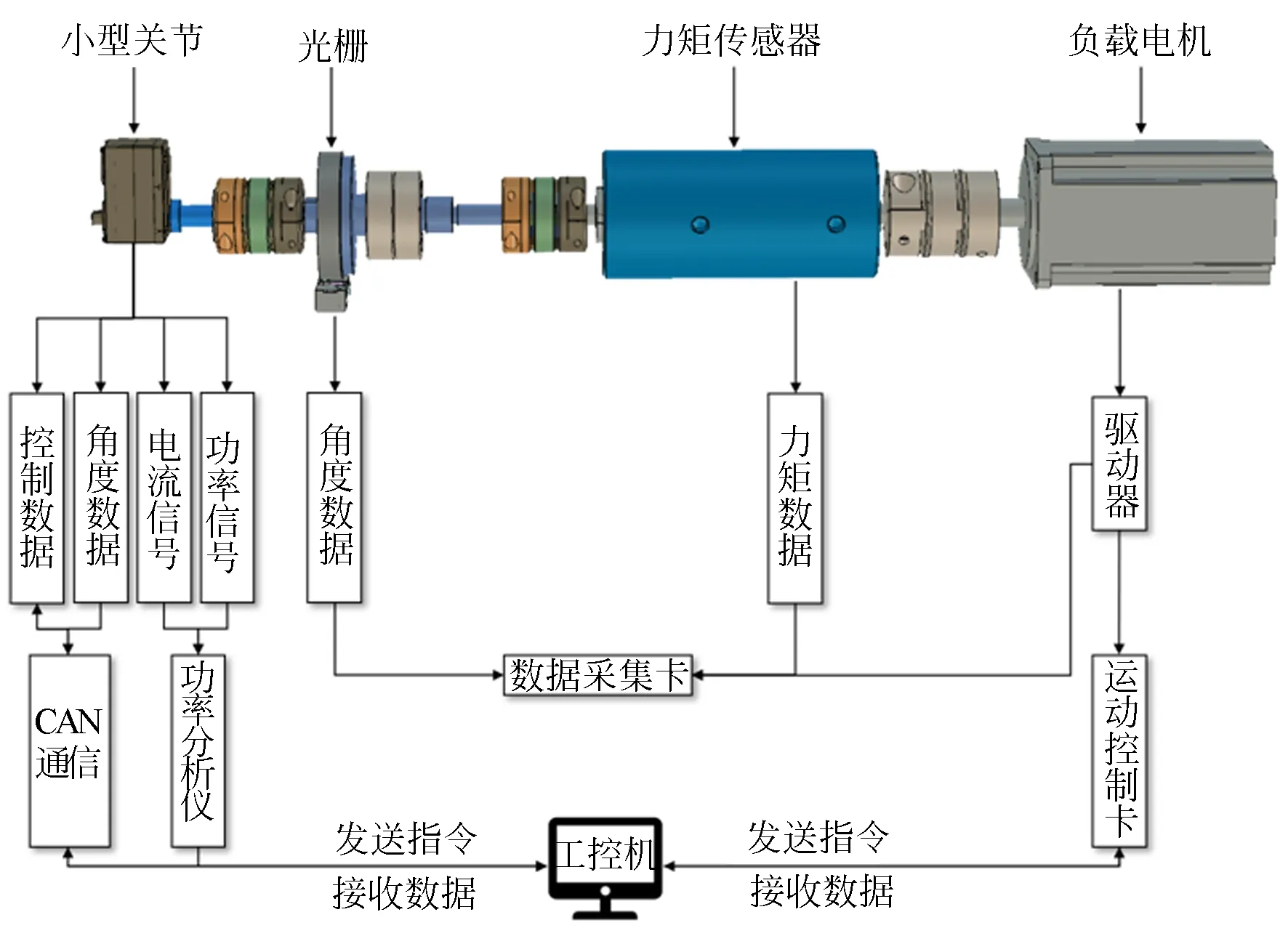

测试机的主要技术指标如表2所示,工作原理如图4所示。小型关节被安装在夹具组件上,测量时由工控机通过CAN通信模块向关节发送指令,控制其按照设定的方式运动。负载电机由工控机通过控制卡控制驱动器进行驱动,以实现精准的力矩控制。小型关节输入端和输出端的实际转角分别由小型关节内部的编码器和圆光栅采集,它们采集的角度数据分别通过CAN通信模块和数据采集卡传送到工控机。被测小型关节的力矩变化依托力矩传感器进行高精度测量,高精度的功率分析仪用于监测测量过程中被测关节电流、电压及功率信号的变化。

表2 小型关节测试机的主要技术指标

图4 小型关节测试机的工作原理Fig.4 Principle for small-size EMA testing machine

5 测试机的组成

5.1 精密机械系统

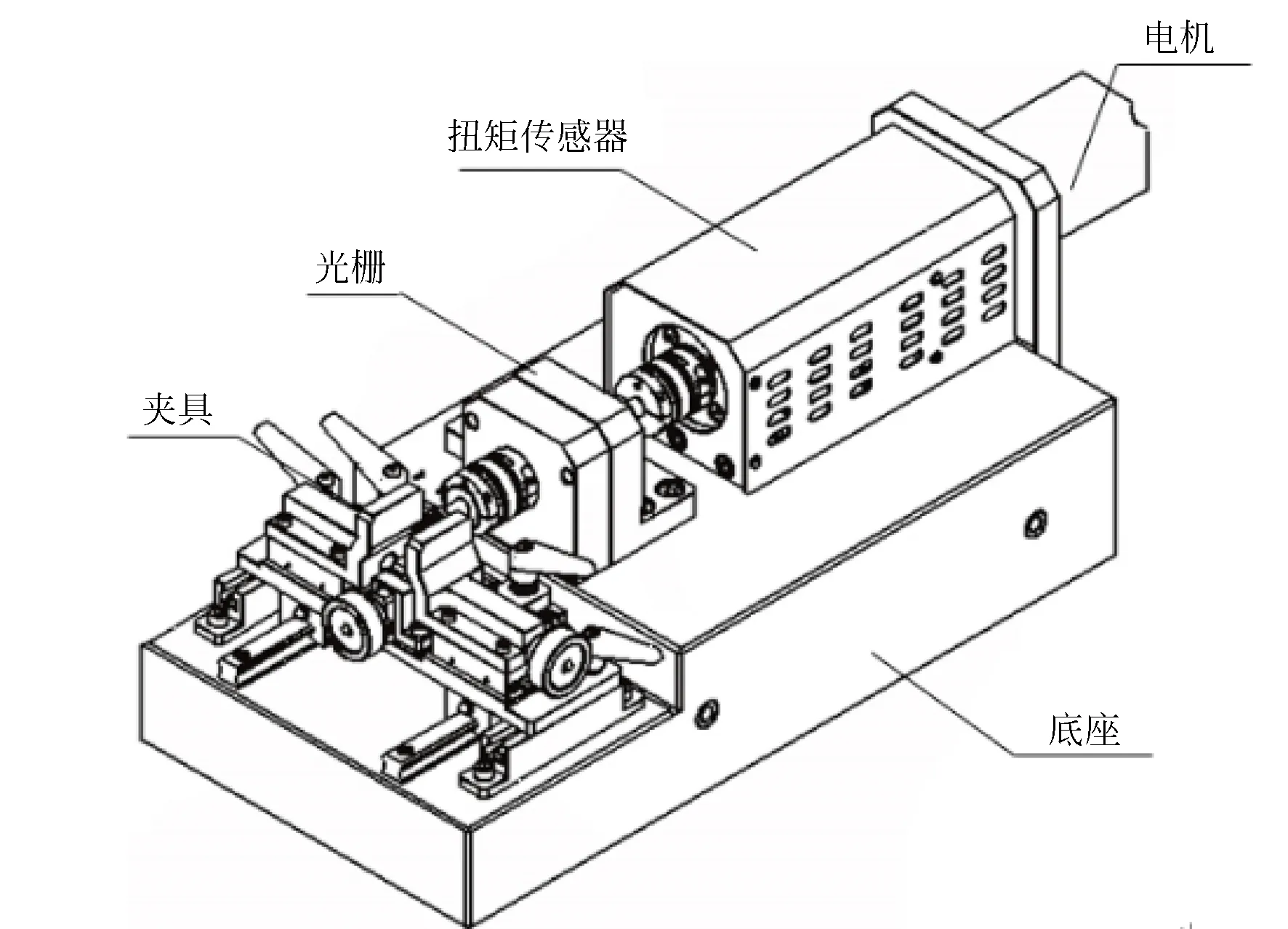

如图5所示,小型关节测试主机由基座、夹具组件及安装组件组成。它采用卧式结构,以大理石平台为基座,夹具组件通过精密导轨与基座相连,充分保证更换被测件后测试结果良好的重复性及精度。安装组件包括用于圆光栅安装的精密轴承和力矩传感器及负载电机支架,负载电机支架采用立式安装的方式安装在基座单元末端。为了满足圆光栅的安装精度,测试机选用了高精密轴承,圆光栅通过主轴固定在轴承一端,主轴另一端选用双膜片式联轴节与力矩传感器相连,减少由于不同心导致的振动对测试精度的影响。

图5 小型关节测试机主机结构Fig.5 Mainframe structure of small-size EMA testing machine

5.1.1 夹具组件设计

考虑到不同型号关节的尺寸和形状以及箱体的材质和厚度,这里设计了专用的小型关节装夹组件,如图6所示,采用"锁紧器-手轮-移动滑板"的方式进行定位控制,用于保证小型关节的安装精度。为满足不同尺寸小型关节的测试需求,设计了方便灵活的左右固定夹板及上下可调机构。当小型关节水平夹紧后,通过转动手轮以调整小型关节底部支撑组件高度,以达到测量要求。

图6 小型关节夹具结构Fig.6 Fixture for small-size EMA

5.1.2 光栅轴系设计

光栅主轴前端与小型关节输出轴通过双膜片式联轴器相连,主轴上设有均匀分布的圆光栅安装定位孔,保证了光栅与主轴的同步性。轴承内圈与主轴配合,外圈和轴套配合,两端设有端压板,一侧设有支座螺母将轴承并紧,使轴承、主轴以及安装支座组成一个整体,减小主轴跳动,提高光栅的安装精度。末端与力矩传感器相连,通过双膜片式联轴器传递力矩。

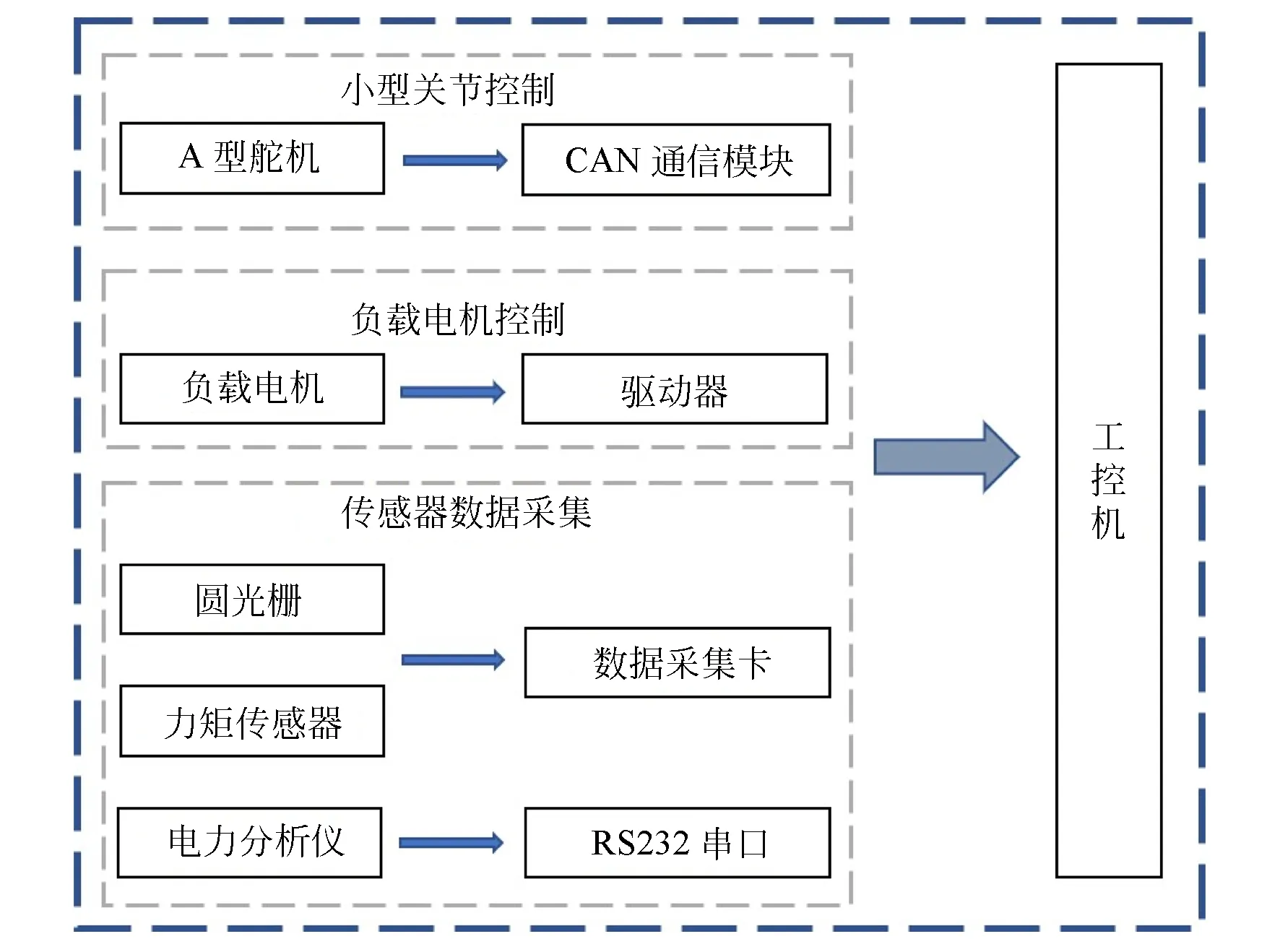

5.2 测控系统硬件设计

测试机的运动控制系统及信号采集系统集成在工控机中,运动控制系统主要包括小型关节控制系统以及负载电机控制系统,测控软件通过CAN通信模块对小型关节进行直接控制,负载电机控制由配套的伺服驱动器实现。信号采集系统使用圆光栅、力矩传感器、功率分析仪以及数据采集卡,对角度数据、力矩数据及电参数进行采集。测控系统的硬件设计框图如图7所示。

图7 小型关节测控系统硬件Fig.7 System hardware for small-size EMA

测试过程中,工控机通过数据采集卡实时读取圆光栅采集到的转角信号,同时被测关节以1毫秒/次的采样频率不断向工控机发送转角信号。工控机同时对输入端与输出端的角度进行处理。同时,力矩传感器采集力矩信号,功率分析仪采集关节电参数,实时同步发送到工控机进行数据处理。

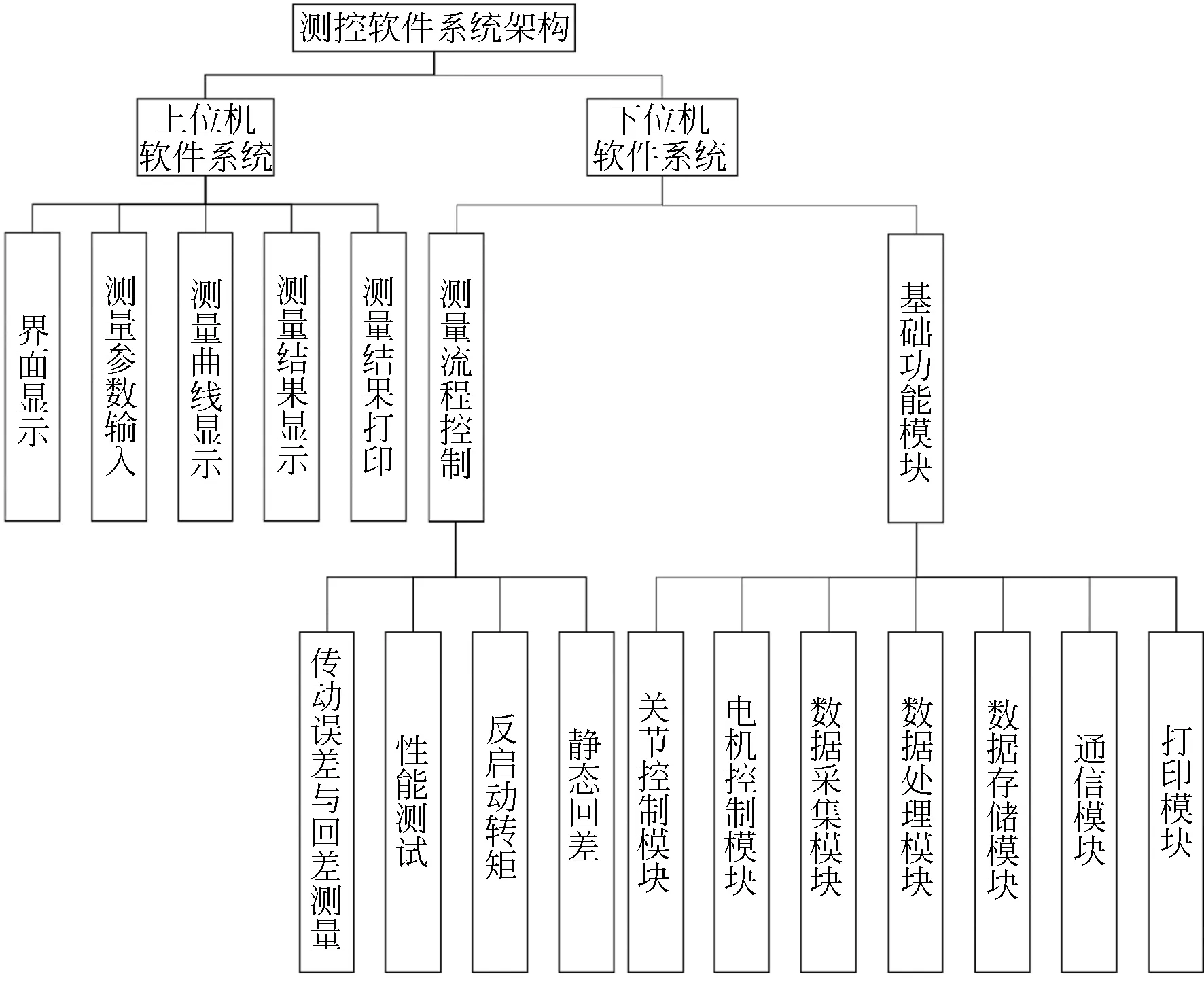

5.3 测控软件系统

图8 小型关节测试机的软件结构Fig.8 Testing software architecture for small-size EMA

测试系统软件框架如图8所示,测试软件系统由上位机软件系统与下位机软件系统组成。上位机软件提供人机交互界面、测量参数的输入、测量曲线显示、测量数据和显示测量结果显示。下位机软件系统由测量流程控制模块和功能模块组成。测控软件系统具有数据保存,测量结果保存再现以及打印等功能。

6 测量试验与结果

所研制的服务机器人小型关节综合性能测试机如图9所示,在生产现场每天承担了大量的检测任务,经受了检测实践考验。以回差动态测量的重复性、电参数及反启动转矩测量为例,说明测试机的性能。

图9 小型关节测试机Fig.9 Photo of small-size EMA testing machine

6.1 重复性试验

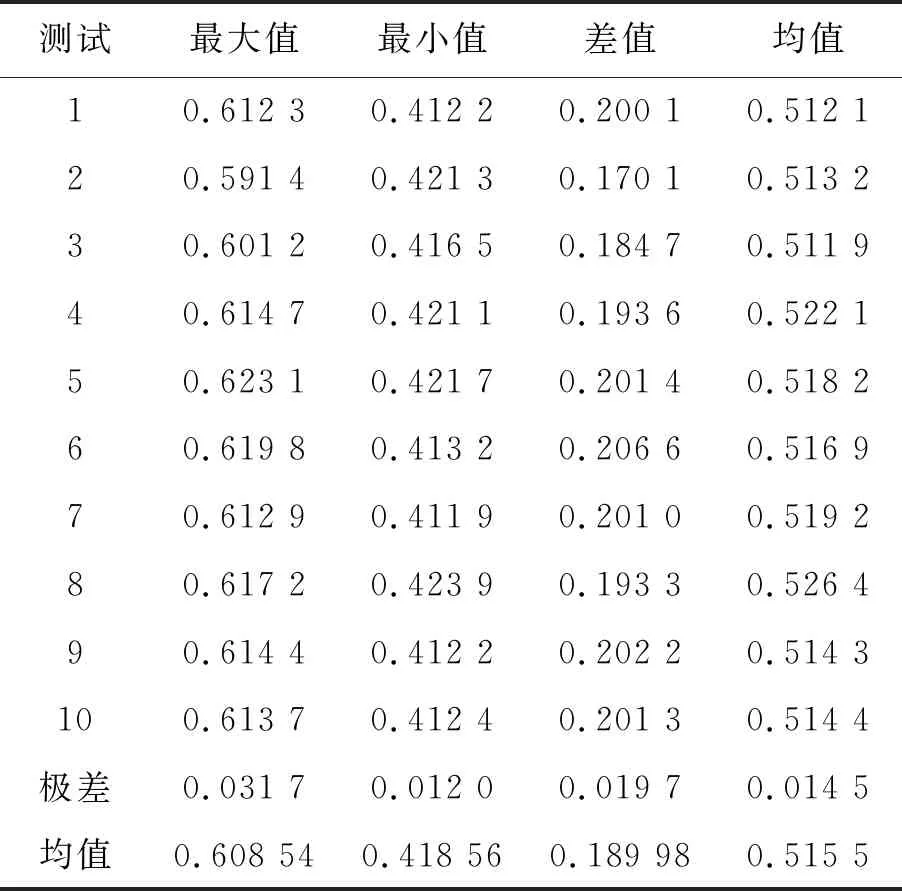

回差动态测量的重复性测试是指,同一关节一次装夹在相同速度和负载情况下进行10次测量,评定测试结果的分散性。小型关节在3 r/min的条件下,分别进行空载测试和模拟实际工况0.8 N·m负载下的测试,测试结果分别如表3和表4所示。

表3 空载重复性测试结果

对上述结果进行分析,在空载情况下,10次测量的小型关节回差动态测量结果偏差为2.812 8%。在0.8 N·m负载情况下,结果偏差为2.911 1%,测试结果达到了用户的要求。

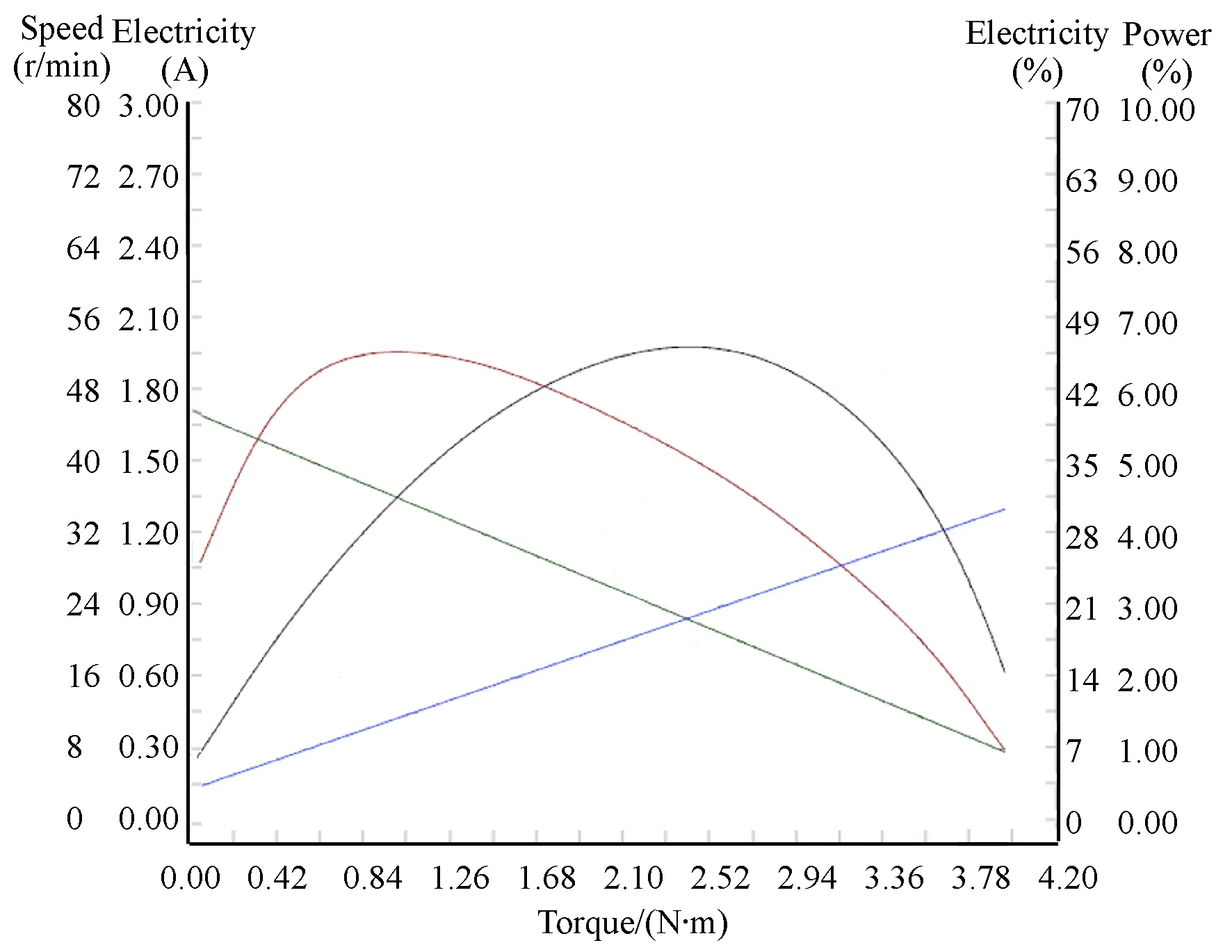

6.2 电参数测量试验

对某型号额定力矩为2.5 N·m的小型关节进行电参数测量,分别进行空载性能测量和负载测量,测得空载电流、空载转速、堵转力矩、堵转电流、最大效率和最大功率等性能指标,获得转矩-电流曲线、转矩-转速曲线、转矩-功率曲线及转矩-效率曲线,性能指标如表5所示,测量所得曲线如图10所示。将测量结果与小型关节的设计数据进行对比,结果表明所测数据符合预期,验证了测试机电参数测量功能的有效性。

图10 电参数测量曲线Fig.10 Measurement curves of electrical parameters

表5 电参数测量试验结果

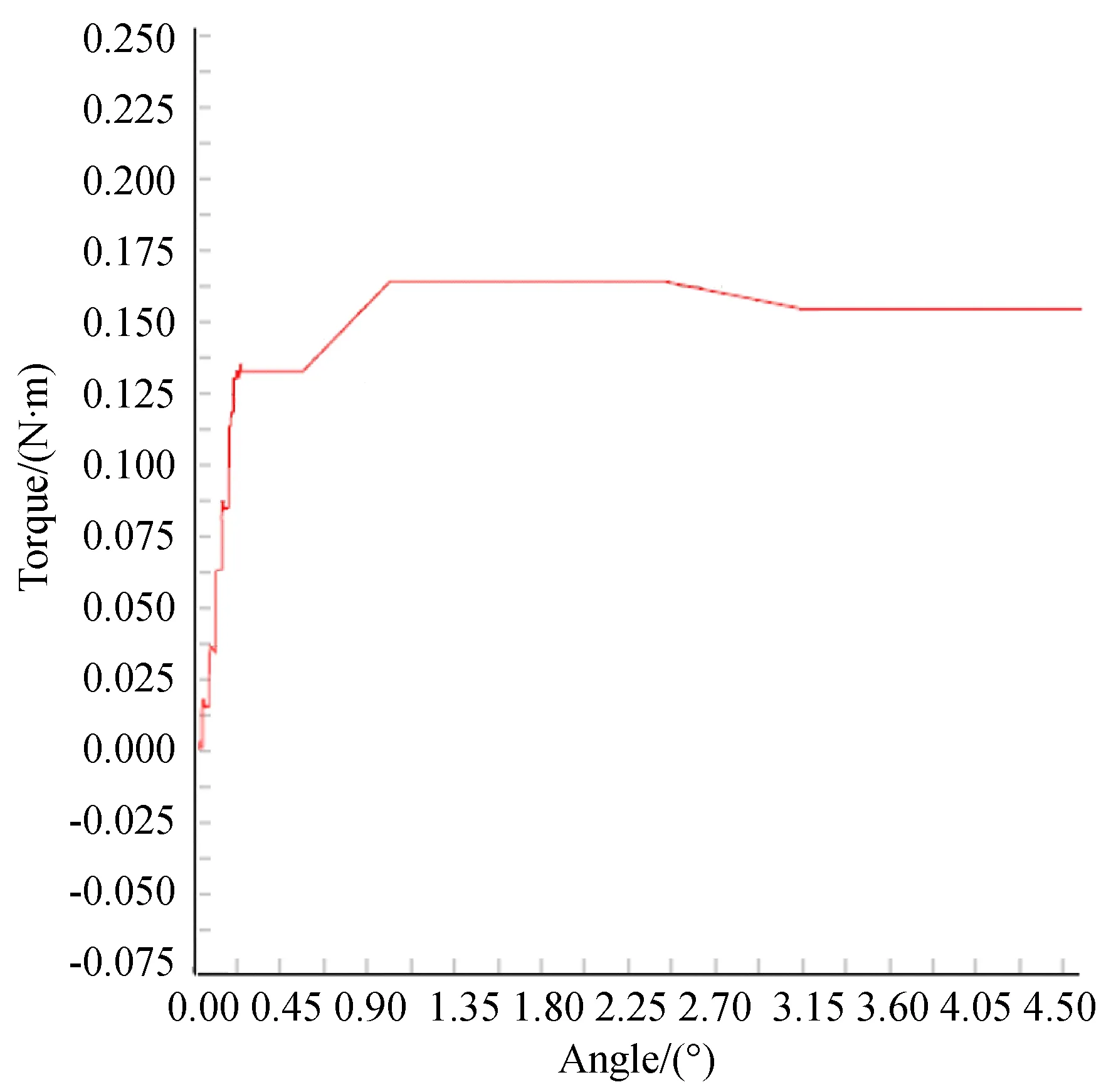

6.3 反启动转矩测量试验

对小型关节进行反启动转矩试验,试验结果如图11所示。从反启动转矩曲线中可以看出,输出端力矩从0 N·m增加至0.125 N·m时,输出端转角为0.2°;当负载力矩继续增大至0.03 N·m时,克服最大静摩擦力,输出端转角迅速增大,关节反向转动,最大静摩擦力变为滑动摩擦,力矩小幅度下降,测得小型关节反向启动转矩为0.17 N·m。

图11 反启动转矩Fig.11 Reverse starting torque

7 结 论

本文针对服务机器人小型关节测试技术和仪器缺失的现实,研发了小型关节的成套测试技术与仪器。该仪器解决了小型关节测量手段缺乏的问题,实现了不同形状、不同尺寸及不同类型的小型关节测量;解决了小型关节整体性能测量的难题。它不以小型关节的某一部件为测量对象,如减速器或电机,而是以小型关节整机为测量对象,对整机进行综合性能测量,解决了关节测量项目单一的问题;实现了小型关节传动精度、机械特性和电参数的综合测量,进而为探究各参数之间的关系提供了基础。

本服务机器人小型关节综合性能测试机能够满足多种型号小型关节综合性能测量的需求。长时间测试表明,该测试机运行稳定,测量结果准确可靠,从而为建立面向服务机器人小型关节的全局质量评价体系奠定了基础。