脂肪酸(酯)脱氧制备生物燃料研究现状

翟明路,段浩楠,蒲彦锋*,乔聪震*,李 磊,肖亚辉,杨 浩

(1. 河南大学 化学化工学院, 河南省废弃物资源能源化工程技术研究中心, 河南 开封 475004; 2. 中国科学院山西煤炭化学研究所 煤转化国家重点实验室, 山西 太原 030001)

能源是人类社会赖以生存和发展的重要支柱[1-3].近年来,随着全球经济的高速发展,人类对煤炭、石油等传统化石能源的需求量迅猛增加.由于传统化石能源储量有限、再生困难、且已经对环境造成了巨大的破坏,世界各国纷纷把目光投向了清洁、可再生能源的开发和利用.生物燃料作为新型、可再生、循环碳排放为零的节能燃料,是代替煤炭的最佳环保型能源,颇受工业生产和科研人员的青睐.

目前,人们已经研发了多种生物燃料制备技术.例如,生物质通过热解和催化裂解制备生物油,该技术虽工艺简单但过程高度无序,产物中含氧化合物居多,而以植物油和动物脂肪为原料与甲醇酯交换生产生物柴油的技术也同样存在产物氧含量高的缺点.众所周知,生物燃料的含氧量对其燃烧性能有着重要的影响,氧含量高会导致油品热值低、挥发性和低温流动性差、易聚合等不良问题[4-5].为此,对生物燃料尤其是脂肪酸(酯)进行脱氧改性显得尤为重要,脱氧反应是在特定反应条件下,借助催化剂将生物有机大分子中的氧原子以H2O、CO2、CO等形式脱除,进而得到与化石燃料理化性能类似的生物燃料的过程.根据反应体系所用氢源不同,脂肪酸(酯)脱氧过程主要分为直接加氢脱氧(HDO)、原位加氢脱氧和脱羧脱羰(DCOx)三种[6].其中,脂肪酸(酯)的HDO过程因高压氢气的使用增加了生产成本和操作过程中的安全隐患.为此,向反应体系中添加氢供剂的原位加氢脱氧过程能有效克服上述难题.但从脱氧经济效益考虑,原位加氢脱氧过程需消耗大量的氢供体且体系副产物增多,不能满足实际生产的需求.最新研究的DCOx过程则可以在非氢氛围(惰性气体)下脱去含氧官能团,产生比原料少一个碳原子的n-烷烃燃料,引起了科研人员的注意.近期研究表明,氢源直接影响脂肪酸(酯)脱氧产物组成、脱氧效率及催化剂活性和寿命,是脱氧过程的关键影响因素.为此,开展氢源对脂肪酸(酯)脱氧过程的影响研究尤为重要.

本文根据氢源的不同,着重分析了直接加氢脱氧、原位加氢脱氧和脱羧脱羰三种脂肪酸(酯)脱氧过程中原料种类、催化剂、反应压力、反应温度、氢供体种类等多种因素对脱氧性能的影响.提出了未来脂肪酸(酯)脱氧制备生物燃料的发展方向和研究重点,对于优化脱氧路线、提高产物选择性及收率、具有重要的参考意义,同时也为生物燃料工业化进程提供助力.

1 直接加氢脱氧

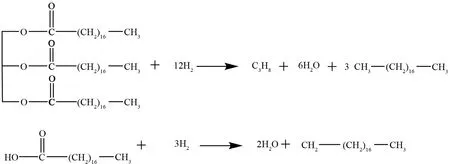

HDO是在一定反应条件下,借助催化剂将脂肪酸(酯)中的C-O键直接断裂,继而氧原子与H2反应生成H2O的除氧过程,如图1所示.在此过程中,原料性质、催化剂、反应温度、氢气压力等因素对HDO的反应性能具有决定性影响.

图1 脂肪酸(酯)加氢脱氧反应Fig.1 Hydrodeoxygenation of fatty acids (esters)

1.1 原料影响

原料脂肪酸(酯)的饱和度和官能团差异对催化性能具有一定影响.WANG等[6]在Mo2C/NMT催化剂上研究了硬脂酸甲酯、硬脂酸、油酸甲酯、油酸等四种原料的直接加氢脱氧性能.活性评价发现,四种原料的转化率均大于91%,但产物选择性由高到低依次为:硬脂酸甲酯(92.5%)>硬脂酸(89.5%)>油酸甲酯(87.9%)>油酸(86.7%),主要原因是不饱和原料容易发生焦化反应,毒害催化剂,降低反应性能.此外发现含有酯基的硬脂酸甲酯比含有羧基的硬脂酸具有更好的反应性能,图2为FAME在Mo2C/N1.0MC-700催化剂上的加氢过程.JANAMPELLI等[7]研究的油酸和油酸甲酯体系也有类似的结论.由此可知在后期的生物燃料生产过程中,应尽可能选择饱和酯基原料.

1.2 催化剂组成影响

催化剂是脂肪酸(酯)直接加氢脱氧制备生物燃料的核心.JANAMPELLI等[8]采用过量浸渍法制备了一系列Pt-MOx/Al2O3(M = Mo、Re、W、Sn)催化剂.在油酸加氢脱氧反应过程中,发现不同金属氧化物MOx改性催化剂上,正十八烷的选择性由大到小依次为:MoOx>ReOx>WOx>SnOx,其中,具有最优分散度、富电子Pt及最多还原态Mo5+的4Pt-8MoOx/Al2O3催化剂表现出最大的正十八烷选择性为93.5%.图3a为催化活性与Pt04d5/2结合能之间的关系,说明金属氧化物能够改变Pt的结构和电子性质,从而提高了脂肪酸转化率;图3b为金属氧化物Mn-1/Mn与C18选择性的关系,可以看出Pt金属提高了金属氧化物的还原程度,通过改变反应路径提高了产物选择性.

图2 FAME加氢过程Fig.2 Reaction process of FAME hydrotreatment over Mo2C/N1.0MC-700

图3 油酸转化率和Pt0 4d5/2结合能之间的关系(a),C18选择性与金属氧化物中Mn-1/Mn的关系(b)Fig.3 Correlation of (a) OA conversion with binding energy values for the Pt0 4d5/2 line and (b) octadecane (C18) selectivity with the ratio of concentration of Mn-1 to Mn ions of metal oxide

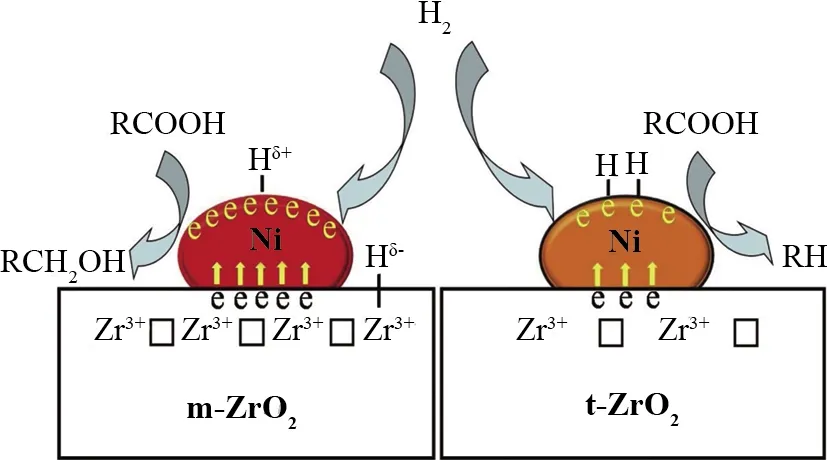

虽然贵金属表现出不错的催化性能,但综合生产成本考虑,脱氧性能仅次于Pt、Pd的过渡金属Ni基催化剂备受青睐.NI等[9]分别采用等体积浸渍、正向共沉淀和平行流共沉淀法制备了iwi-Ni/m-ZrO2、pc-Ni/t-ZrO2和pfc-Ni/t-ZrO2催化剂.结果发现,pfc-Ni/t-ZrO2催化剂具有最大的n-C17选择性为86.67%,这主要是因为四方晶型ZrO2表面丰富的氧空位改变了Ni金属的电子云密度(图4),而合适的Ni电子云密度有利于C-CHO键的断裂,从而生成更多的n-C17产物.

图4 ZrO2载体氧空位对加氢过程的影响Fig.4 Effect of oxygen deficiency of ZrO2 support on hydrogenation process

课题组前期乔聪震等[10]在固定床反应器上考察了γ-Al2O3负载Ni、Ni-Cu催化剂对脂肪酸甲酯的HDO性能.发现活性组分种类及负载量是影响催化活性的关键.当Ni负载量为20%(Ni/γ-Al2O3,质量分数)时脂肪酸甲酯转化率和烷烃C9-18收率分别为92.0%和87.5%.在此基础上引入6%活性组分Cu之后,由于Cu的引入能够抑制活性组分Ni引起的裂解反应,烷烃C9-18的收率提高至89.2%.

此外,Ni基催化剂Ni/Al2O3[11]、Ni-Co/HZSM-5、Ni-W/SiO2-Al2O3、Ni2P/HY、NixPy/SBA-15[12]等;金属硫化物MoS2/Al2O3、NiMoS/Al2O3[13];金属氮化物Mo2N/Al2O3;金属碳化物Mo2C/AC、W2C/AC[14]等催化剂均有大量的报道.但硫化物催化剂存在S元素流失,污染产物的问题;氮、碳、磷等催化剂制备过程复杂、条件苛刻.因此,廉价易得的负载型Ni基催化剂,以其简单的制备工艺、良好的催化效果,具有广阔的工业化应用前景.

1.3 温度影响

温度是影响化学反应平衡常数和反应速率的关键因素.WANG等[15]在Mo2C/AC催化剂上研究了反应温度对脂肪酸甲酯(FAME)的HDO反应性能的影响.发现当考察温度从350 ℃增加到380 ℃时,由于温度升高加大了原料扩散速度,降低了传质阻力,从而FAME转化率从44.96%提高到100%.CHEN等[16]在260~300 ℃的温度范围内,考察了FAME在Ni/HZSM-5催化剂上的加氢脱氧性能.结果发现,H2压力为0.8 MPa时,FAME的转化率(产物选择性)在260 ℃时为75.9%(91.3%);280 ℃时为85.1%(88.2%);300 ℃时为91.8%(83.2%),说明高温促进催化加氢反应进行,但同时高温使裂解反应更容易发生,从而选择性降低.由此可知,适宜的反应温度对催化反应性能的提高尤为重要.

1.4 氢气压力影响

H2压力在HDO过程中影响着原料转化率以及产物选择性.SERRANO等[17]在不同的H2压力下,考察了Pd/Al-SBA-15催化剂上脂肪酸的脱氧活性.研究发现H2压力3 bar时,脂肪酸的转化率仅有6%;H2压力为6 bar时,转化率为48%;H2压力为25 bar时,转化率提高到65%,说明较低的H2压力不足以促进脂肪酸在金属中心上的脱氧,适当H2压力有利于硬脂酸的转化.DING等[18]在0.1~3 MPa的H2压力范围内,研究了NiMo/Al2O3催化剂上硬脂酸的脱氧活性.发现n-C18的选择性随H2压力的升高而增大.由此可知,在一定的H2压力范围内,提高压力有助于H2分子解离活化,进而与原料的O原子结合生成H2O来强化脂肪酸(酯)的HDO过程,提高C18收率.然而氢气价格昂贵,运输储存不便,不利于安全生产.

2 原位加氢-脱氧

为克服纯H2使用过程所带来的经济和安全性问题,借助氢供剂原位重整产氢与脂肪酸(酯)中氧原子反应生成H2O的原位脱氧过程(图5),能够有效解决上述难题.该过程中原料种类、催化剂种类、反应温度以及氢供剂种类(甲醇、甲酸、甘油[19]和四氢萘)均对其具有决定性影响.

图5 脂肪酸甘油酯原位加氢脱氧[20]Fig.5 Deoxygenation of TAGs by in situ hydrogenation

2.1 原料影响

脂肪酸(酯)原位加氢脱氧的关键在于氢供剂的水相重整产氢,脂肪酸甘油酯类原料因能够自身水解生成甘油,而甘油作为原位供氢剂能够促进脂肪酸(酯)的脱氧过程,备受研究人员青睐.STEFAN等[21]以甘油为氢供剂,研究甘油三酯和脂肪酸在Pd/C催化剂上的脱氧性能.发现甘油脂类原料的脱氧性能优于脂肪酸.250 ℃反应20 h后,三油酸甘油酯的转化率达到100%,高于油酸的86%,产物中饱和C17碳氢化合物收率(17%)也高于油酸的(16%).这是因为甘油酯水解过程中产生甘油会作为氢供剂参与反应,从而提供了更多的氢.另外,发现当未额外添加氢供剂甘油时,虽然三硬脂酸甘油酯和三油酸甘油酯都能完全转化,但是前者产物中饱和C17碳氢化合物的收率更高为18%,结合后者产物中47%的硬脂酸收率,说明不饱和原料的氢化过程会消耗部分的原位H2,不利于目标产物的生成.ZHANG等[22]研究发现脂质水解形成的甘油副产物可以通过水相重整原位生成H2,促进原位加氢反应的进行,从而表现出比硬脂酸更高的脱氧转化效率.

由此可知,脂质类原料尤其是饱和甘油酯,更适合用于生物燃料的生产,不仅能够避免外部H2的输入,还能够利用自身水解副产物作为原位供氢剂产H2,在经济上更具优势.

2.2 催化剂影响

ZHANG等[23]以甲醇为氢供剂,研究了系列ZrO2负载的Cu、Ni和双金属Cu-Ni催化剂上油酸原位加氢脱氧活性和稳定性.发现双金属Cu-Ni/ZrO2催化剂中Cu-Ni合金的形成不仅能够促进脱羧反应进行,还能抑制裂解反应,提高催化活性.催化结果如表1所示,与单金属Cu/ZrO2和Ni/ZrO2催化剂相比,350 ℃反应3 h后,油酸在60%Cu-Ni/ZrO2催化剂上的转化率和n-C17选择性最高,分别为100%和67.8%,这是由于双金属Cu-Ni/ZrO2催化剂表面形成了高分散的Cu-Ni合金.另外,发现双金属Cu-Ni/ZrO2催化剂由于其纳米结构的形成和所用ZrO2载体具有良好水热稳定性,从而表现出了不错的重复使用性能.BASEM等[24]比较了大豆油在Al-SBA-15负载NiMoC、NiNbC、NiWC和NiZrC四种Ni基催化剂上的脱氧性能.发现NiWC/Al-SBA-15相比于其他催化剂而言,它的电负性总和能够落在贵金属催化剂的电负性范围内,且钨具有较高的最外层电子结合能,从而使得该催化剂在水解甘油酯、促进甘油原位产H2用于脂肪酸加氢生产n-C17方面展现出了较好的催化活性.

表1 不同催化剂对油酸的原位加氢脱氧性能

除此之外,贵金属催化剂Pt/C、Pd/C[25]、Ru/C、Pt-Re/C等;贵金属掺杂过渡金属催化剂Pt-Ni/Al2O3[26-27]等;过渡金属催化剂Ni[28]、Cu/ZrO2等在脂肪酸(酯)原位加氢脱氧方面均有报道,然而都存在产物烯烃含量高、加氢不彻底、长链烷烃选择性低的问题.所以,具有高效加氢活性以及促进氢供剂产H2能力催化剂的开发仍是未来工作的重点.

2.3 反应温度影响

在原位加氢脱氧过程中,温度不仅影响原料转化率和脱氧产物组成,还可能影响氢供剂的供氢效率.POPOV等[29]以1%的甲酸(体积比)作为氢供剂,在350~400 ℃温度范围内考察了油酸在活性炭催化剂上的连续脱氧性能.发现当温度高于320 ℃时甲酸容易分解产H2,促进脱氧反应进行.继续提高反应温度能加速原料转化,但同时也会促进产物裂解,影响液态产品收率.当温度由350 ℃升高到400 ℃,油酸转化率从77.9%增加到了100%,其中380 ℃时n-C17的最大收率为69.7%.另外,当温度为350~360 ℃时,脱氧产物硬脂酸含量较高,主要表现为黄白色固体;当温度为370~380 ℃时,得到具有柴油味道的黄色液体;当温度为390~400 ℃时,产物是具有强烈苯类气味的深棕色液体.气态产物分析表明,当反应温度大于380 ℃时,气态产物明显增多,意味着高温条件下更多的液态产物发生了裂解.THONGKUMKOON等[19]在以甘油为氢供剂,研究棕榈类原料的反应体系中也有相似的结论.

温度在脂肪酸酯脱氧反应中发挥着关键作用,一定程度上反应温度的提高有利于原料的转化,但是过高的温度会促进裂解反应发生,降低目标产物收率.

2.4 氢供剂种类影响

氢供剂一般为富氢有机溶剂,能够通过水相重整产氢与脂肪酸(酯)中的O原子原位反应生成H2O,实现脂肪酸(酯)的脱氧.ZHANG等[30]考察了不同醇类氢供剂对月桂酸在Cu-ZrO2催化剂上原位加氢脱氧性能的影响.发现在不同醇类供氢的作用下,产物月桂醇收率由大到小依次为:甲醇(45.8%)>异丙醇(18.3%)>乙醇(13.5%)>丙醇(10.8%),这主要是因为短链甲醇分子中的C-H键更易被相邻的羟基活化,转化成H2从而促进反应进行.

VARDON等[31]以甘油为氢供剂,考察了脂肪酸在Pt/C催化剂上的脱氧性能.发现当反应体系引入甘油后,脱氧产物增加,n-C17的选择性大于98%.HWANG等[32]以甲酸为氢供剂,研究了Pd/C催化剂上麻风树油的脱氧性能.发现甲酸有利于提高催化剂的抗失活能力,并且能够高效脱氧,液态产物中碳氢化合物含量最大为97%,脱氧程度99.5%.CHEAH等[33]研究了四氢萘作为氢供剂对油酸脱氧性能的影响.发现当四氢萘与油酸质量比为1∶1,油酸在Pd/C催化剂上最高转化率为92.4%,柴油类碳氢化合物的最高选择性为67.4%.这主要是因为四氢萘释放的H2能够有效促进反应中间产物从活性位点脱附,并且抑制积炭形成,从而提高了脱氧性能.此外,HUANG等[34]同样以四氢萘作为原位氢供剂,有效提高了脂肪酸(酯)的脱氧反应性能.

虽然原位加氢脱氧也能表现出较好的催化性能,但目前可用氢供剂种类较少,且在使用过程中可能会腐蚀设备、污染环境、增加产物分离成本,使脱氧过程更复杂.

3 脱羧脱羰

为进一步提高生物燃料生产经济效益,使生产过程更加绿色环保,非氢、无氢供剂条件下脂肪酸(酯)中的氧原子以CO2形式脱除的脱羧过程或以CO和H2O形式脱除的脱羰过程(图6),得到了广泛的研究[35-37].本部分阐述了原料类型、催化剂组成、反应温度、反应气氛等关键因素对脱羧脱羰(DCOx)反应性能的影响.

图6 脂肪酸甘油酯的脱羧脱羰过程[35]Fig.6 Decarboxylation and decarbonylation of triglycerides

3.1 原料影响

与HDO过程相似,原料性质对脱羧脱羰过程同样有着重要的影响.WU等[38]在非氢条件下,研究了不同碳链长度饱和脂肪酸(C12-C22)在Ni/AC催化剂上的脱氧性能.350 ℃反应4 h时,碳链长度最小的月桂酸(C12)的转化率最大为79.1%,烷烃选择性最大为88.5%.其他饱和脂肪酸的转化率和产物选择性随碳链长度的增加而降低.这是因为脂肪酸链长的增加导致其酸性降低,不利于脱羧反应,相反却促进了裂解反应的发生,降低了烷烃的选择性.此外,同类型的脂肪酸和脂肪酸酯相比,脂肪酸能表现出更高的脱氧活性和产物选择性[39-40].这是因为酸是相应酯脱氧中间产物,而由酯向酸转化的过程是速控步骤,并且酸中的吸电子基团能够弱化羧基与α-C之间的相互作用,促进脱羧反应发生.

虽然,短链脂肪酸(酯)用于生物燃料的制备更具优势,但是原料碳数的减少并不利于燃料十六烷值的提高,而脂肪酸甘油酯类原料的使用则存在不希望的甘油聚合问题.同样碳链长度饱和与不饱和脂肪酸(酯)的DCOx脱氧实验结果发现,不饱和脂肪酸因为易生成低聚物或者芳香化合物毒化催化剂,所以脱氧性能低于饱和脂肪酸.

3.2 催化剂组成影响

催化剂组成影响脱羧脱羰的反应性能及脱氧路径.SNARE等[41]对比了Pd/C和Pt/C催化剂上硬脂酸脱氧性能.活性评价发现,5%的Pd/C催化剂上硬脂酸转化率(n-C17选择性)分别为100%(95%),远大于5%的Pt/C催化剂上的86%(87%).此外气态产物分析表明,脂肪酸在Pd催化剂上主要通过DCO2的过程进行脱氧(CO2/CO>17),而在Pt催化剂上主要通过DCO(CO2/CO<1)的过程进行脱氧.KROBKRONG等[42]采用过饱和浸渍法制备了一系列MoM/γ-Al2O3(M= Ni、Cu、Co)催化剂,并研究了其对油酸DCOx性能的影响.发现在N2氛围中,油酸转化率从67%(Mo/γ-Al2O3催化剂)提高到81%(NiMo/γ-Al2O3催化剂),同时C17烃类选择性也得到了提高.此外,催化剂载体的类型对脱氧性能也有重要的影响.ZHANG等[43]在无溶剂的非氢条件下,研究了不同载体(Al2O3、TiO2、ZrO2、AC)负载的Ni催化剂上硬脂酸催化脱氧性能.发现350 ℃反应5 h,硬脂酸转化率从大到小依次为:Ni/C(98.6%)>Ni/TiO2(95.1%)>Ni/ZrO2(71.1%)>Ni/Al2O3(64.3%),十七烷选择性顺序为:Ni/C(51.1%)>Ni/ZrO2(29.8%)>Ni/Al2O3(25.0%)>Ni/TiO2(18.3%).这主要是因为AC表面丰富的化学官能团能够与Ni形成强的相互作用力,增加Ni分散度,阻止其发生团聚,进而提高原料的转化率以及选择性.

非氢体系中的脱氧催化剂得到了广泛研究,但仍存在目标产物选择性低,催化剂易失活难题,有待进一步研究.

3.3 反应气氛影响

反应气氛对脂肪酸(酯)脱氧性能同样具有重要的影响.XING等[44]在Ni/HZSM-5催化剂上,考察了不同反应气氛H2、N2、CH4、CO2对油酸脱氧性能的影响.发现不同气氛下,C8-15烷烃的摩尔收率从小到大依次为:H2(49.67%) 图7 四种反应介质对油酸脱氧过程的影响Fig.7 Proposed schemes for the effects of the four reaction media in oleic acid deoxygenation 脂肪酸在非氢气氛中脱氧,CO2凭借其独特的抑制积炭性能,表现出了不俗的脱氧性能,成为非氢气氛脱氧反应的首选. 反应温度能够有效调节脂肪酸(酯)脱氧转化率以及产物的选择性.ARROYO等[46]在6 bar氮气条件下,考察了不同反应温度对硬脂酸脱氧性能的影响.发现反应温度由250 ℃提高到325 ℃时,硬脂酸转化率从6%提高到接近100%,产物中汽油类碳氢化合物的选择性从46%增加到86%.ZHANG等[47]讨论了不同反应温度下,油酸在Ni/C催化剂上的脱羧和芳构化性能.结果发现反应温度从330 ℃升高到370 ℃时,十七烷和芳烃的总收率从21.8%上升到48.9%,而后逐渐下降到390 ℃时为31.4%,说明升高温度有利于提高目标产物收率,但过高的反应温度促进了裂解反应的发生. 由此可知,反应温度的升高有助于提高脂肪酸(酯)的脱氧速率,但同时高温也提高了裂解和芳构化反应速率,从而使脱氧产物选择性明显降低.所以,在脂肪酸(酯)脱氧过程中,为获得最大的产物收率,对脱氧速率和选择性具有决定性影响的反应温度的调控显得尤为重要.同时需要强调的是反应温度并不影响DCOx路径的选择,脱羧脱羰路径的变化主要跟催化剂有关. 利用脂肪酸(酯)脱氧制备生物燃料,可以有效减小对化石燃料依赖,缓解当前紧张的能源消耗局势,还能够达到保护环境的目的,具有很大的应用潜力. 1) 直接加氢脱氧是生产绿色生物燃料的常用方法,该技术具备工业化基础且工艺成熟,反应过程中高压H2的使用能促进脱氧反应的发生,并延长催化剂寿命.但H2价格昂贵,且利用率低,导致生产成本较高,在操作上也存在巨大的安全隐患.所以,开发低H2压力下的加氢脱氧新技术,对于降低成本投入,提高生产安全性,具有重要意义. 2) 原位加氢脱氧是通过富氢溶剂原位产氢,能有效避免外部氢气使用带来的一系列问题,然而该技术对催化剂要求较高,需要同时兼顾到氢供剂产氢和生物质脱氧两个过程的协同,目前这方面的研究多集中在贵金属催化剂.此外,鉴于目前氢供剂种类有限,且氢供剂由于其本身的理化性质,在生产过程中可能会造成副产物增加或对反应设备腐蚀等系列负面影响.为此,探索安全、经济、供氢效率高的新型氢供剂,是未来绿色、环保原位加氢脱氧技术发展的方向. 3) DCOx过程则不需要外部H2的输入和氢供剂的参与,在非氢条件下即可有效脱氧,是一种经济、绿色、安全的生物燃料生产方法.但该过程目前存在因原料裂解、聚合、芳构化、环化等引起的产物选择性低,以及催化剂易失活等问题.因此,开发高活性、高选择性及稳定性好的廉价催化剂是未来DCOx过程的研究重点,也是未来生物燃料制备产业化发展的核心.

3.4 温度影响

4 结论与展望