先盾后井半盖挖基坑施工过程三维数值分析

张子龙,姜谙男*,李兴盛

(1.大连海事大学交通运输工程学院,辽宁大连116026;2.辽宁省公路工程重点实验室,辽宁大连116026;3.中铁一局集团第二工程有限公司,河北唐山063004)

0 引言

盾构法以其开挖速度快、安全可靠、对环境影响较小等诸多优点在城市轨道交通和地下综合管廊的建设中应用广泛。盾构隧道的施工需经常穿越节点竖井(或车站基坑),采用先施工竖井后施工隧道的方案,频繁的进出洞需要大量的辅助措施,使施工风险增大、工期延长[1],因此,先施工隧道后施工竖井的工作方案被提出和应用于工程实践当中。此外,地铁车站和管廊节点井的施工多位于城市的繁华地段,对地面交通导流和周边环境的保护要求较高,传统的明挖法已无法满足施工要求。半盖挖法是对基坑半幅顶板先行施作、回填覆土及恢复半幅路面交通后,再敞开另外半幅路面进行结构顺作施工的方法[2]。该方法有效解决了施工条件与周边环境之间的矛盾,又由于其工期短、造价低等优点在近年来被越来越多地应用于城市基坑工程中。

针对先盾后井和半盖挖的施工方法已有较多研究。丁先立[3]以深圳地铁为例分析了先隧后站法施工盖挖基坑的方案。莫海鸿等[4]结合工程实例以数值模拟的方法研究了先隧后井施工条件下盾构管片张开量的变化和影响因素。姚文博等[5]结合先盾后井热力盾构隧道工程,对盾构管片衬砌接头的受力特征和变形机理进行了分析,并提出了控制措施。ZHANG等[6]分析了基坑开挖对临近管道内力和变形的影响,同时对影响管道变形的因素进行了总结。LIANG等[7]研究了基坑开挖卸荷对已建下卧盾构隧道的影响,提出了一种简便的影响性分析方法。侯昭路[2]结合成都地铁对半盖挖法的关键技术和施工步骤进行了详细的研究,对施工中存在的问题提出了相应的处理措施。闫顺[8]介绍了半盖挖法在软土地区地铁车站施工中的应用,分析了支护结构的变形规律。任建喜等[9]以西安地铁半盖挖车站为工程背景,借助数值计算与现场监测分析了半盖挖基坑中立柱的变形规律,为半盖挖法的工程应用提供了参考。但是,当前关于基坑半盖挖法的研究多为施工技术的阐述,未涉及盖板变形规律的分析,针对半盖挖法的三维数值计算并不多见;而盖板系统的安全运行是半盖挖法施工的关键,若盖板系统出现问题,会面临施工中断,影响交通,转换空间不足等问题。先盾后井的研究多集中于盾构管片的受力和变形特征的分析,基坑施工方法对盾构管片的影响、基坑卸载对管片隆起变形的影响以及管片的保护措施等关键问题并未得到有效的分析和解决。

总体上看,当前研究中涉及先盾后井与半盖挖相结合的基坑工程实践和三维数值分析鲜有参考。本文依托沈阳地下综合管廊先盾后井半盖挖的基坑工程实例,以三维有限元数值计算为手段,分析了盖板的变形特征、盖板下内支撑的内力变化规律、基坑开挖对盾构管片的影响以及灌沙回填对管片的保护效果等关键控制因素,并与现场监测数据进行了对比,计算结果与实测数据保持了较好的一致性,所得结论可为类似的工程实践提供借鉴。

1 工程概况

1.1 工程背景

沈阳市地下综合管廊(南运河段)工程起点位于南运河文体西路北侧绿化带内,终点位于和睦公园南侧,隧道全长约12.8 km。J15节点井位于文艺路与大南街交叉口西侧道路下方,中心里程为右K5+905.208(左K5+905.648),结构总长为23.4 m,宽度为22.6 m,深23.6 m。结构共4层,形式采用四层双柱三跨的箱形框架结构,中心里程处顶板覆土约5.026 m。基坑紧临道路交叉口,车流量较大,为避免对交通的影响,采用先盾后井并结合半盖挖法的施工方案。盾构机于基坑开挖前穿过基坑开挖区域,盾构隧道的中心线位于地面下18.5 m,内径5.4 m,外径6 m,管片厚度0.3 m,双洞中心间距12 m。在勘探范围内,场地地基土主要由第四系全新统和更新统黏性土、砂类土及碎石类土组成。

1.2 支护方案设计

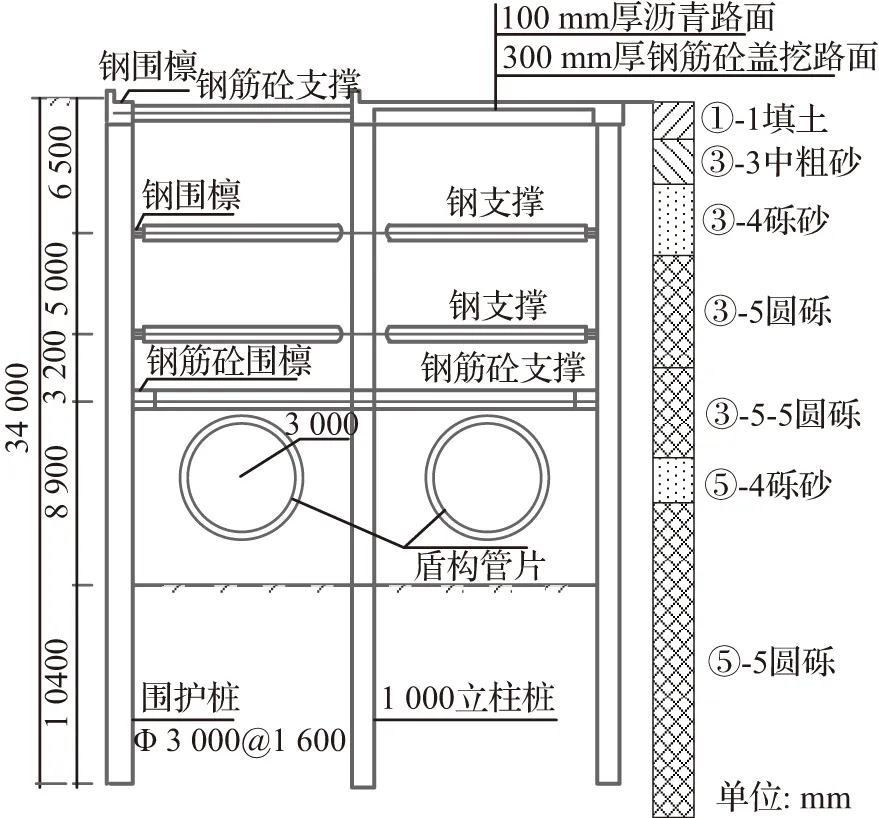

图1 基坑围护结构剖面图Fig.1 Typical support section of excavation

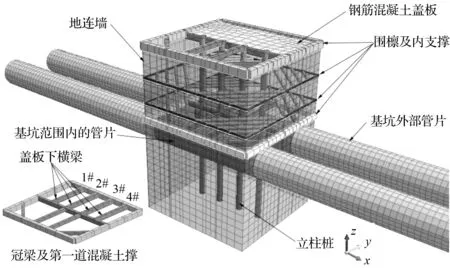

基坑围护结构采用Φ1 200 mm钻孔灌注桩加内支撑的支护方案,桩间距1.6 m,插入基底10.4 m。路面盖板采用0.3 m厚现浇混凝土板,上铺0.1 m厚沥青混凝土路面,板下设1 100 mm×1 000 mm的纵横梁并兼做基坑的第一道混凝土支撑。纵横梁下采用4根等间距的Φ1 000 mm钻孔灌注桩作为支撑结构。共设4层内支撑,首层及底层为800 mm×800 mm钢筋混凝土支撑,中间两层采用可调节式Φ609 mm×16 mm钢管内支撑,斜撑与围檩夹角均为45°,钢支撑按照设计要求施作预加轴力。图1为基坑围护结构剖面图。

按抗弯刚度相等的原则,将排桩等效为一定厚度的地下连续墙。设钻孔桩桩径为D,桩净距为t,则单根桩应等价成长度为D+t的地下连续墙,若等价后的地下连续墙厚度为h,等刚度转换的原则可表示为:

(1)

(2)

1.3 施工工序

在基坑开挖前先进行场地整平,随后进行基坑围护桩和立柱桩的施工。基坑开挖的过程分为以下5个施工工序:工序1为进行冠梁及第1道混凝土内支撑施工,浇筑混凝土盖板并铺筑沥青路面,开挖基坑内土体1.8 m。工序2为开挖至第2道钢支撑标高下0.5 m,架设钢围檩和第2道钢支撑。工序3为开挖至第3道钢支撑标高下0.5 m,架设钢围檩和第3道钢支撑,钻孔对隧道进行灌沙。工序4为开挖至第4道混凝土支撑标高,施工腰梁及第4道混凝土支撑,开挖至隧道中心线标高。工序5为拆除基坑范围内的盾构管片,开挖至基底。各工况的开挖深度分别为1.8、7.0、12.0、18.5、23.6 m。

2 数值计算模型的建立

2.1 土体本构模型

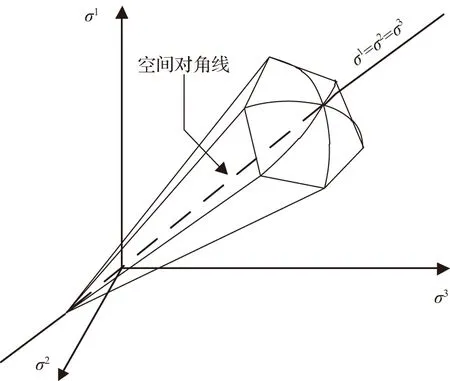

图2 主应力空间中的HS模型屈服面Fig.2 Yield surface of the HS model in principal stress space

目前在基坑工程的数值计算中仍大多采用传统的弹塑性Mohr-Coulomb(MC)本构模型[10-11]。但MC模型是较为粗略的模型,其忽略了中间主应力对屈服和破坏的影响,不能考虑应力历史的影响及区分加荷和卸荷,且未考虑土体硬化的影响[12-15]。本文选用的Hardening-Soil(HS)模型最早由SCHANZ等[16]提出,其在Mohr-Coulomb破坏准则的基础上,引入了屈服盖帽,考虑了土体的压缩性,可模拟土体应力增量随应变逐渐减小的硬化现象,能更好反映土体卸荷时的应力—应变关系,适用于包含软土和硬土在内的多种土体的变形和破坏的描述。HS模型主应力空间中的屈服面如图2所示。

HS模型的表达式为双屈服函数,包括剪切屈服函数和体积屈服函数。

①剪切屈服函数可表示为:

(3)

其中:

(4)

(5)

②体积屈服函数可表示为:

(6)

其中:

p=(σ1+σ2+σ3)/3,

(7)

(8)

δ=(3+sinφ)/(3-sinφ),

(9)

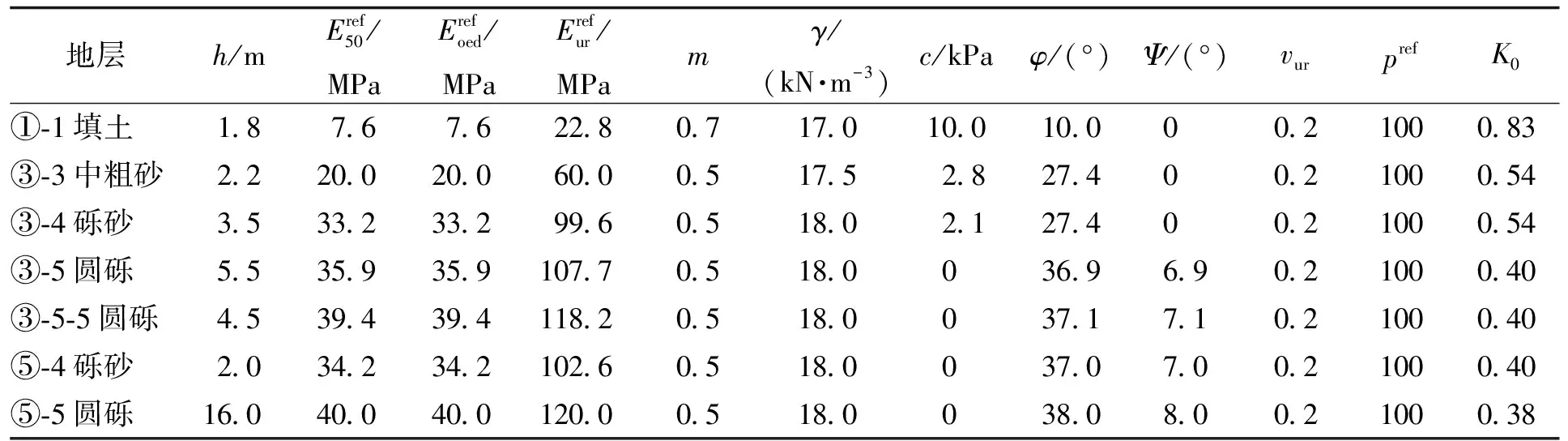

表1 地层物理力学参数Tab.1 Physico-mechanical parameters of soil layers

2.2 有限元模型建立

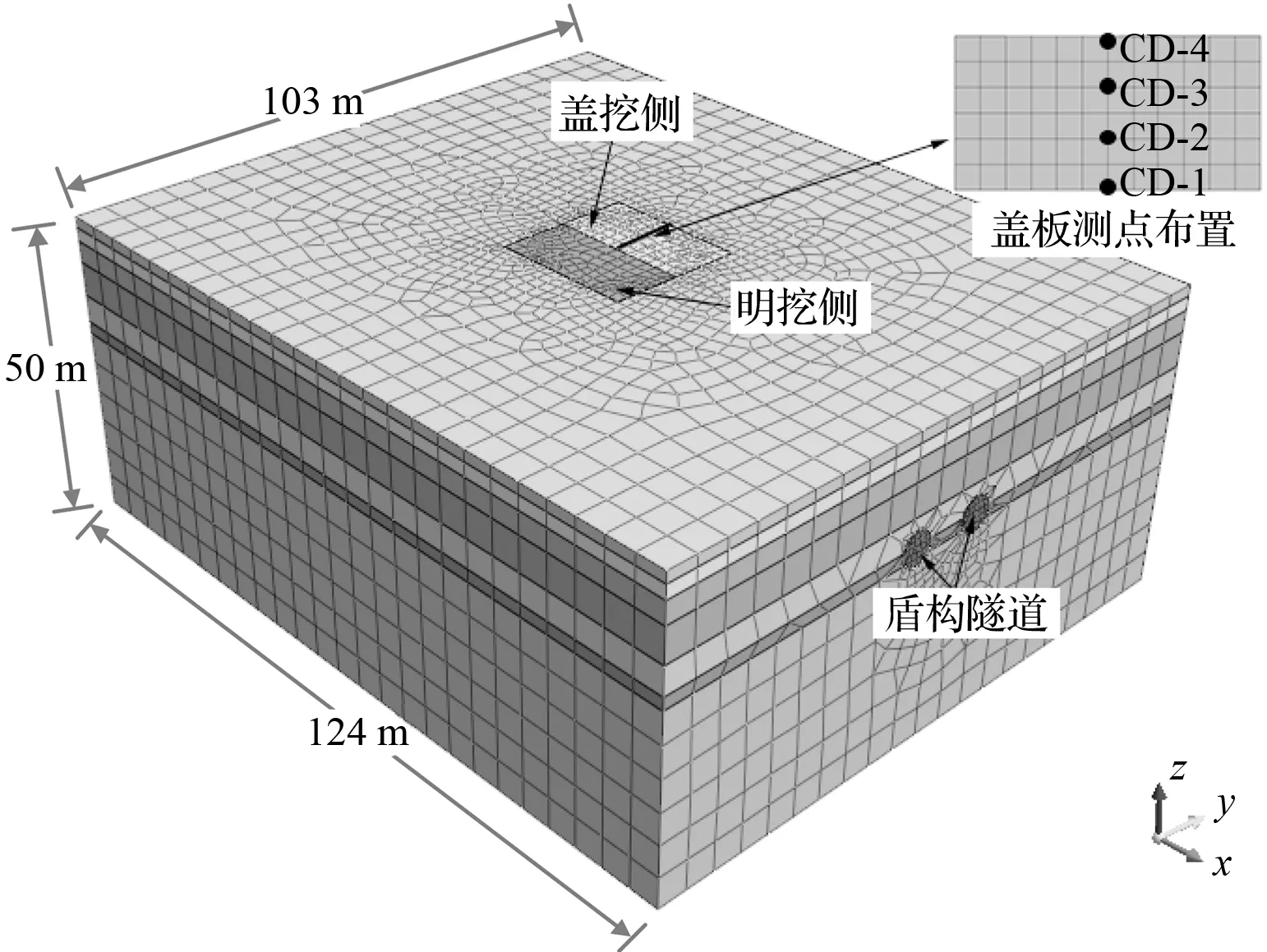

采用三维有限元软件MIDAS/GTS对基坑开挖支护的过程进行模拟。为消除边界效应的影响,模型宽度取基坑开挖深度3倍以上,深度取2倍基坑开挖深度。基坑部分尺寸为23.4 m×22.6 m×23.6 m,隧道埋深18.5 m,整体模型的尺寸124 m×103 m×50 m。模型共包含200853节点和126890单元,整体模型及细部结构有限元网格划分如图3所示。数值模型中等效地下连续墙和盾构管片用板单元模拟;混凝土支撑、钢支撑及围檩用梁单元模拟,地层和盖板采用实体单元模拟,均采用线弹性模型。盖板上的车辆荷载按城市A级车辆荷载的布置方式通过在盖板上添加集中力来实现。土体和桩之间的相互作用通过设置接触单元来实现。模型四周设置法向约束,底部设置固定约束。

施工过程的模拟共分为7个步骤:前两步为初始地应力的平衡和灌注桩施工。之后的5个开挖步对应于实际施工的5个工序。数值模型中通过钝化和激活相应的单元来实现开挖和支护过程的模拟。

(a) 基坑及地层网格划分

(b) 支护结构及盾构管片网格划分

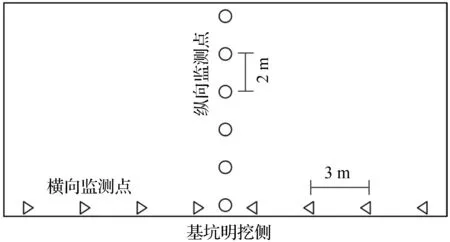

图4 监测点布置图Fig.4 Position of monitoring point

2.3 监测点布置

盖板的安全稳定是半盖挖基坑施工周期内需重点关注的因素,其沉降变形则是受力和稳定性的直观体现。实际施工过程中在盖板上布置了多排地表沉降监测点,其中两条重点测线分别为近明挖侧沿盖板横向间隔3 m布置的监测点和沿盖板纵向于中线处间隔2 m布置的监测点,监测点位如图4所示。

3 计算结果分析

3.1 盖板沉降分析

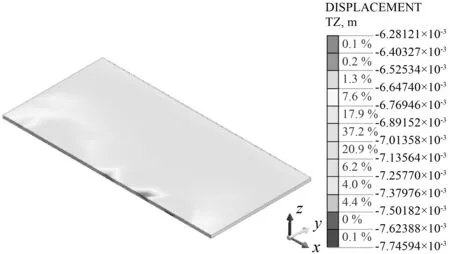

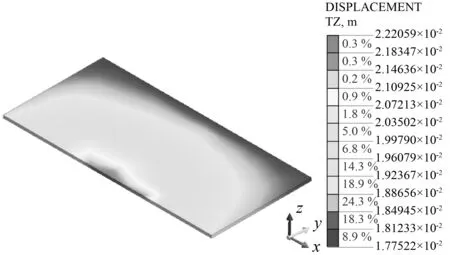

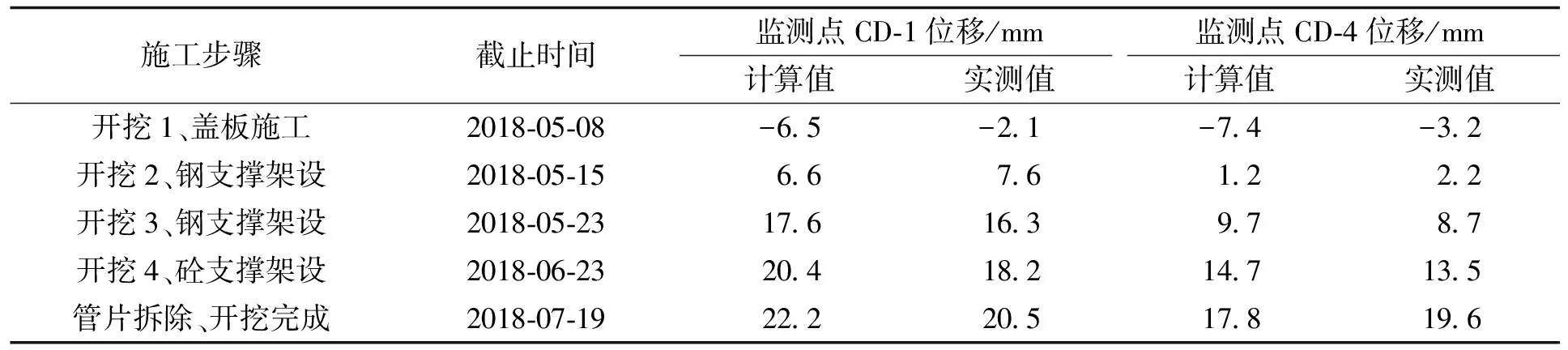

取不同工序下盖板的竖向位移云图如图5所示。盖板竖向位移在工序1时表现为下沉,最大沉降量7.7 mm,其余各工序下盖板竖向位移均表现为隆起,且隆起值逐渐增大,最大隆起值22.2 mm。各工序下位移最大值均位于盖板纵向中线附近,向两侧逐渐减小,且位移值沿横向由明挖至盖挖一侧也呈减小趋势。

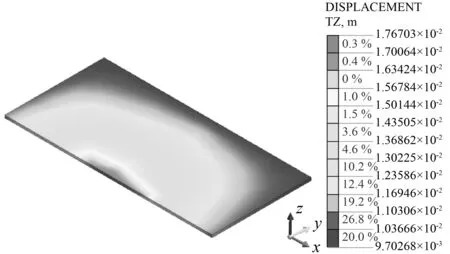

在盖板纵向中线处取监测点CD-1~CD-4(图3(a)中已给出,CD-1靠近明挖一侧),分析各工序下监测点最大位移值的变化规律,结果如图6所示。各工序下监测点位移值均为CD-1>CD-2>CD-3>CD-4,进一步验证了盖板横向的位移值由明挖至暗挖侧逐渐减小。各测点位移随开挖深度的增加逐渐增大,增长速率在工序3之后明显减小,位移差值也在工序3时达到最大。各工序下相邻测点间的位移差值均在3 mm左右,测点间的最大差值为工序3下CD-1与CD-4之间的差值7.9 mm。

(a) 工序1盖板竖向位移

(b) 工序3盖板竖向位移

(c) 工序5盖板竖向位移

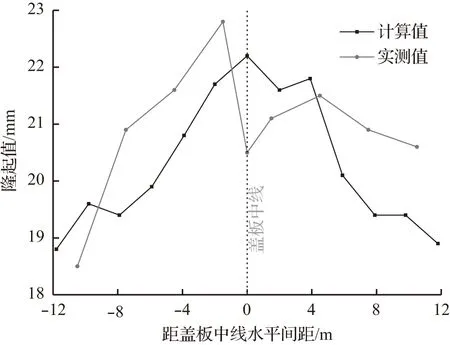

基于数值计算结果所反应的盖板变形规律,在基坑施工过程中,加强了对盖板纵向中线附近地表沉降的监测。在此取监测点CD-1和点CD-4的实测数据见表2。盖板的实测变形规律与计算结果保持一致,均由轻微沉降变为逐渐隆起。两测点间的实测最大差异沉降值为7.6 mm,略小于计算结果。CD-1的最大实测值为20.5 mm,CD-4的最大实测值为19.6 mm,与计算结果基本一致。计算结果与实测值均未超出设计要求的安全范围。基坑开挖完成后盖板横向地表沉降的计算结果与实测值的对比如图7所示。可以看出计算值和实测值的在盖板横向的变形趋势相同,最大变形位于盖板中线附近,自中线向两侧变形值呈减小趋势。计算值和实测值的差值最大未超过2 mm,吻合较好,可为实际工程提供借鉴。

图6 测点各工序下竖向位移对比Fig.6 Vertical displacement of measuring point under different process

图7 盖板横向变形计算与实测值对比Fig.7 Cover plate deflection for numerical analysis and on-site monitoring

表2 盖板纵向监测点实测数据Tab.2 Measured data of cover plate deflection

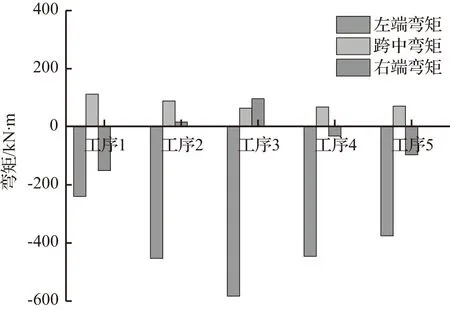

图8 各工序下盖板下横梁弯矩Fig.8 Bending moment of inner support under different process

3.2 盖板下内支撑内力分析

盖板下内支撑是保障盖板系统安全稳定的重要结构构件,在盖板下侧沿纵向布置有4根横梁,横梁左端支承在中间立柱上,右端与冠梁相连支承在基坑围护桩上,盖板和下横梁均为现浇混凝土施工。由于盖板纵向中线附近变形较大,以2号横梁(图3(b))为例分析各工序下内支撑弯矩的变化规律,结果如图8所示。

分析可知,横梁左端弯矩始终为负弯矩,整体趋势表现为先增大后减小;跨中弯矩始终保持为正弯矩,变化趋势为先减小后增大;右端弯矩正负波动,变化明显。分析引起横梁弯矩变化的原因为:盖板下横梁的受力形式类似于两端为固端约束的超静定梁。而横梁左右两端分别搭接于中间立柱和基坑围护桩上,两端结构刚度差异较大造成横梁两端竖向位移的变化不一致。横梁左端竖向位移明显大于横梁右端,导致横梁左端所产生的附加弯矩更大。受此影响,横梁左端弯矩始终为负值,而横梁右端由于位移相对较小,其弯矩受位移大小的变化波动明显。跨中弯矩的变化则主要受横梁左右两端弯矩相对大小的影响。盖板下横梁这种内在的变化规律直观的反应即为盖板的不均匀沉降。

各工序下2号横梁上盖板左右两端的位移差值分别为0.4、4.4、6.6、4.7、3.6 mm。工序1~工序3,位移差值逐渐增大。相应的,横梁左端弯矩逐渐增大,右端弯矩由负变正,跨中弯矩逐渐减小。工序3~工序5,位移差值又逐渐减小,此时横梁左端弯矩逐渐减小,右端弯矩由正变负,跨中弯矩又逐渐增大。由此可见,盖板的不均匀变形可以反映盖板下横梁附加内力的变化,施工过程中应加强盖板不均匀沉降的监测并严格关注盖板下横梁内力的变化,采取相应的保护措施。

3.3 不同工况下隧道变形分析

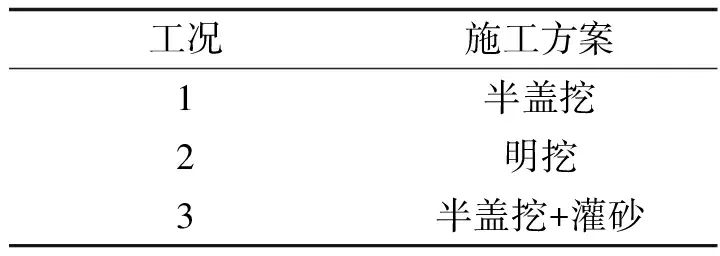

表3 各工况定义Tab.3 Case definition

基坑开挖引起基坑内应力的卸载会导致基坑内土体的隆起,进而引起下穿盾构隧道产生隆起变形甚至破坏。在该工程中,位于基坑内的盾构管片需在基坑开挖至隧道中心线时予以拆除,为防止管片在拆除前变形过大而破坏,同时也为了防止开挖临近隧道时管片产生过大回弹引发安全事故,施工过程中在基坑开挖至一定深度后,对位于基坑内的管片进行灌沙处理以减少管片的隆起变形。根据隧道有无保护措施和基坑施工方法的不同,现分为以下3种工况进行分析,具体的工况定义见表3。

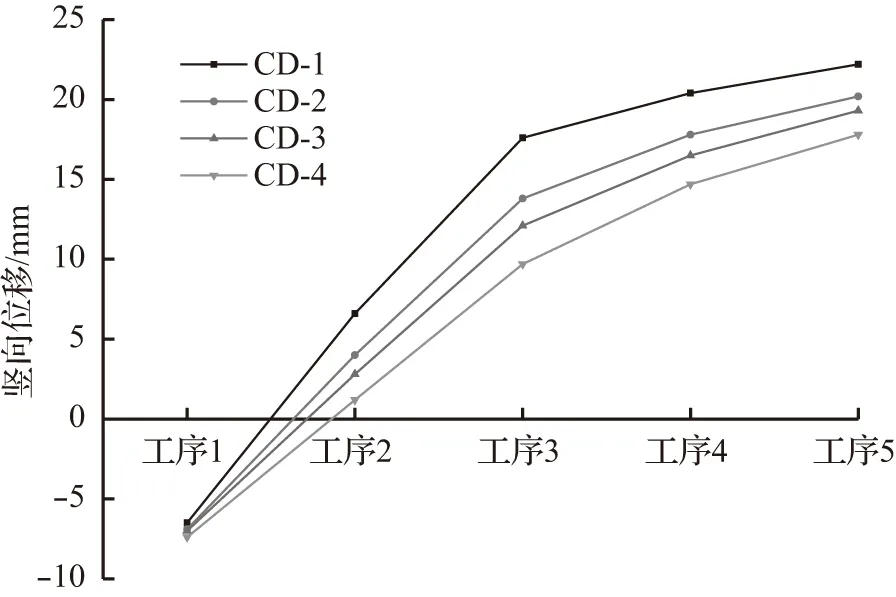

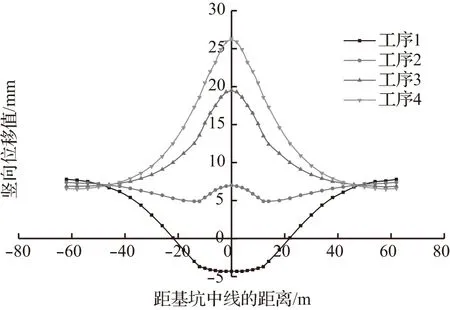

工况1基坑采用半盖挖法施工,但未考虑实际施工中对隧道的保护措施,不同工序下隧道中心纵向隆起情况如图9所示。工序5位于基坑内的管片已拆除,不对工序5进行分析。

基坑开挖较浅时,隧道中心表现为沉降,随着开挖深度的增加,隧道中心隆起值逐渐增大,隆起速率也有所增加,各工序下隧道纵向最大隆起值分别为-4.3、7、19.5、26.3 mm。最大值出现在基坑中线附近(横坐标为0处),向两侧逐渐减小,在46 m(约2倍基坑开挖宽度)范围外隆起值趋于稳定。工序4开挖深度较深,对应的隆起值已超出结构安全控制指标,宜采取相应的保护措施。

工况2基坑施工采用明挖法,未对下部隧道进行保护。工况3在工况1的基础上在工序3时对隧道采取了灌砂的保护措施,也即实际施工所采用的方案。3个工况在各工序下隧道中心最大隆起值和实测值如图10所示。

图9 工况1隧道纵向隆起图Fig.9 Tunnel deflection due to excavation

图10 各工况隧道最大隆起值

各工序下工况3的隆起值最小,工况1次之,工况2最大。以工序4为例,工况3相较工况1隧道的最大隆起值减小了44.1 %;工况1与工况2相比,最大隆起值减小了14.6 %。由此可见,半盖挖法相较明挖法对下穿隧道的影响更小。灌沙回填有效降低了隧道管片的隆起变形,有效防止了基坑大面积的应力卸载可能引起的管片回弹,保障了施工的安全进行,也为基坑下卧盾构隧道的保护提供了一种新思路。工况3的计算结果与实测数据基本吻合,实测值略小于计算值,整体变化趋势保持一致。

4 结论

本文以先盾后井与半盖挖法相结合的基坑工程实例为背景,基于三维数值计算和实际监测数据对此种特殊施工方法下的关键控制点进行了分析,得到以下结论:

①先盾后井与半盖挖相结合的施工方法在避免盾构机反复进出洞的前提下有效缓解了基坑施工对路面交通造成的影响,有限元计算结果与实测数据吻合较好,可为城市盾构隧道和基坑工程的施工提供参考;

②盖板变形是半盖挖法施工的关键控制因素。数值计算和监测表明,盖板变形随基坑开挖由沉降变为逐渐隆起,最大变形值位于盖板纵向中线附近,且沿盖板横向由明挖至盖挖一侧,变形逐渐减小;

③盖板下内支撑的内力变化主要受支撑两端竖向位移变化的影响,其直观变现为盖板的不均匀沉降,施工过程中可以通过加强盖板不均匀沉降的监测反映横梁内力的变化,并及时提供相应的施工保护措施;

④先盾后井施工条件下基坑开挖卸荷引起下穿隧道隆起变形,隧道纵向最大隆起值出现在基坑中线附近,向两侧逐渐减小,约2倍基坑开挖宽度范围外变形稳定;相较于明挖法,半盖挖法下穿隧道的最大隆起变形降低了14.6 %;灌砂回填使隧道最大隆起变形减小了44.1 %,为施工的安全进行提供了有力的保障。