红外在线温度场检测系统在乙烯装置裂解炉中的应用

牛冠博,于世恒

(中石化上海石油化工股份有限公司,上海 200540)

乙烯裂解主要在辐射段炉管内进行,该炉管位于炉膛中央,双面经受高达1 200 ℃的高温火焰辐射,是装置中操作温度最高的部位,辐射段炉管内的物料会产生结焦现象,使得炉管的管壁温度上升,如果长时间超温运行,炉管会发生蠕变、渗碳,甚至破裂等不同的失效形式,使裂解炉检修频繁,不仅生产成本增加,生产效率下降,还伴随着较大的安全隐患。

常规炉管温度检测方法有人工测量和热电偶测量。人工测量是通过手持式红外测温仪在现场检测炉内温度,特点是只能进行单点的测温,无法做到连续和在线监测,容易漏测,出现问题不能及时发现。热电偶测量是在炉内辐射段炉管壁采用埋入方式安装测温热电偶,其特点是结构简单,测量精度高,但因为采取的是接触式测温,热电偶损坏率较高,维护频繁、工作量大,一旦损坏只有停炉检修方可更换,因无法及时更换所以常造成盲烧状况;由于热电偶只能做单点的测温,并且位于管道的底部,所以不能有效监测裂解炉辐射段的温度和最高温度,无法进行科学有效的管理。

红外在线温度场检测系统是近年兴起的新型测温技术,可以实现更广泛的监视区域,包括: 炉内、炉壁、炉管和炉膛燃烧火焰等范围,可在线非接触式测温,并分析温度监测状况。可以实现炉管状况缺陷在线监测和实时安全评估,延长有效运行时间,减少停车的盲目性,从而大幅提高经济效益,做到既安全又高效。

1 系统技术特点

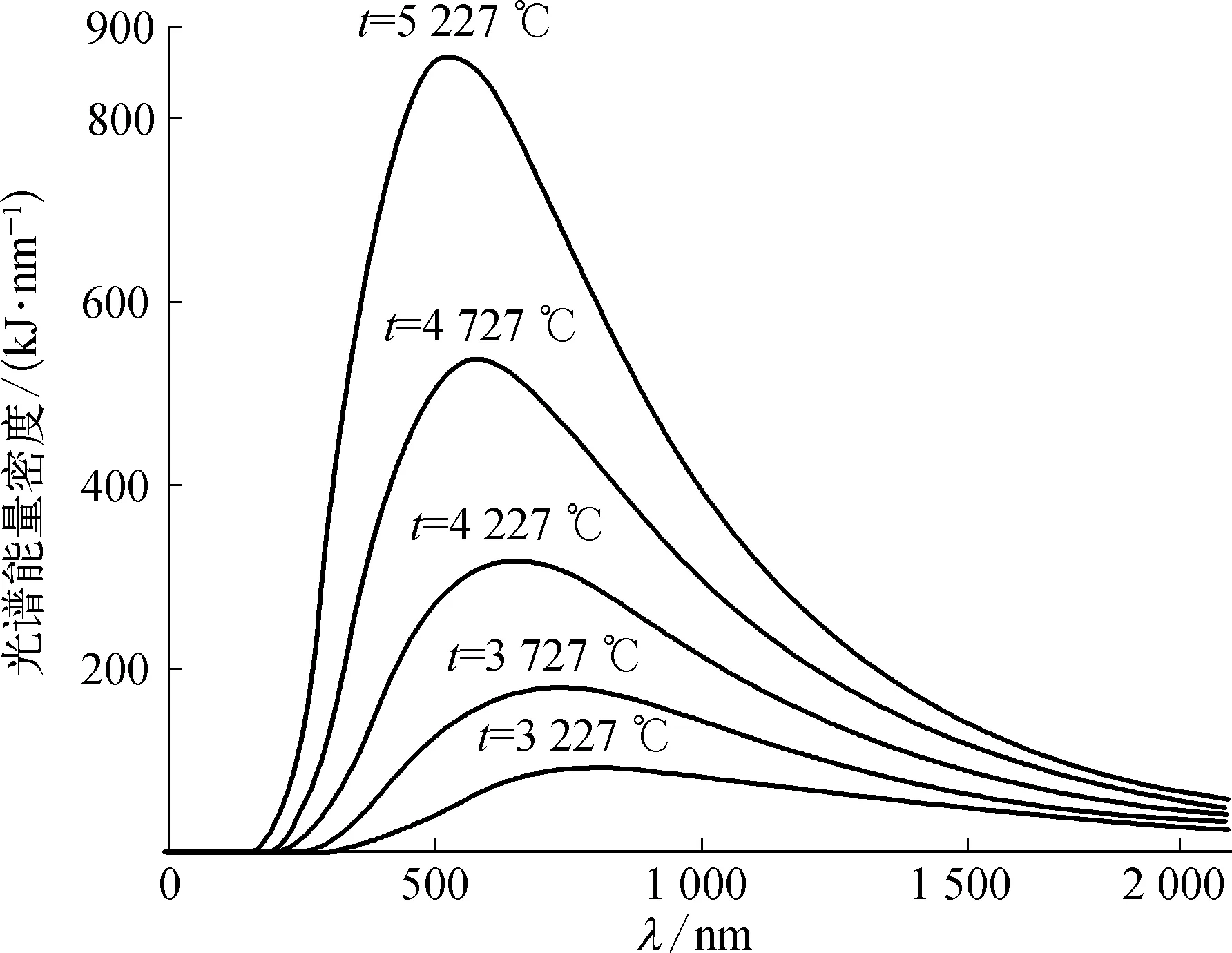

红外在线温度场检测系统的原理如图1所示的普朗克黑体辐射定律,通过红外探头测量被监视物体的红外辐射能量,计算并获取被测物体的表面温度。该系统具有测温精准度高、图像清晰、视野宽、检测数据可网络远传等特点,适用于石化、钢铁、电力、建材等行业加热炉和加热装置的实时在线温度检测和分析。

图1 黑体辐射在不同温度下的频谱示意

该系统运用红外传感技术实现对辐射段燃烧及炉管温度场的在线实时监测,可以为裂解炉运行提供控制参数,预测炉管寿命和裂解炉的运行周期;具备火焰熄灭报警功能,一旦有火嘴熄灭及时提醒操作人员,避免装置发生安全事故;具有联网功能,可以接入公司办公网,工艺人员可在办公室内实时查看炉膛状况;同时也充分考虑装置运行环境,采用冷却气体外排方式,避免影响炉膛燃烧状况和氧含量的提升,保障装置运行不受影响。

2 系统结构及特点

红外在线温度场检测系统主要有前端、传输、后端三部分组成。传输主要是依靠光缆和光端机实现,以下重点介绍前端和后端的结构和特点。

2.1 前 端

前端即防爆摄像仪,直接应用在裂解炉高温环境,其安装和保护尤为重要。防爆摄像仪由监测探头、推进器和预埋件组成,监测探头由高温镜头、测温探测器和外保护筒组成,测温探测器放置在高温镜头的后面,镜头成像的焦平面上。推进器的功能是推动测温探头进出炉膛,采用气动方式工作,由装置压缩空气作为动力源。

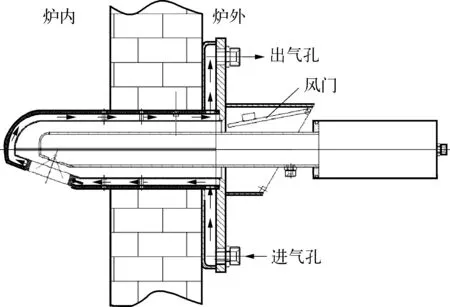

图2所示的预埋件是作为推进器与炉壁中间的一个连接装置,预埋件上的风门装置在测温探头进出炉膛时自动开关,冷却风管路设计成循环外排式,可以将经过预埋件的冷却气通过特殊设计的管路排到炉外,可以保证不破坏裂解炉的热力学环境。

图2 红外在线温度场检测系统预埋件安装示意

除此以外,前端还配有镜头风源保护模块以及自动保护功能,一方面可以使镜头风更干净,保护镜头长久运行,无需人为的排污;另一方面是探头在冷却风欠压、内部超温状况下自动退出炉膛,为系统提供可靠的保护。

2.2 后 端

后端包括工控机和软件,可通过系统软件实现点测量、区域测量、报警输出、历史趋势记录等功能。

操作人员通过上位机可以及时、直观了解裂解炉辐射段炉管和燃烧器工作状态,应用专业图像分析软件,可以测量视场范围内燃烧火焰、炉管、炉壁等的可视表面的温度,并将实时温度数据显示出来,得到炉膛内温度分布的准确情况。

通过设置高、低温度预警范围,一旦达到预警值即反馈报警信息,发出声光或语音预报警信号,提示操作人员及时调整燃烧器燃烧状况。

可在每个图像上选择32个区域测温或整个面测温,温度直接显示在区域框内,测温数据保存在数据库内,供历史查阅。同一副图内可以显示8条温度曲线,多个测温图像可以切换显示曲线。

3 相较于传统测温方式的优势

该系统自2015年3月在上海石化乙烯装置裂解炉投运以来,运行稳定可靠,实现了裂解炉炉管温度的在线测量、炉膛内工况可视化在线监视等功能。

3.1 炉管表面温度可视化显示与测量

该系统能够准确测量炉管表面温度,在中心控制室屏幕上实时显示。通过在线测温能准确实时显示炉管的最高温度、最低温度、平均温度,每根炉管的多点温度监测,为优化裂解炉操作、利用炉管温度变化曲线分析裂解炉运行周期,为延长裂解炉运行周期提供指导。

3.2 高清显示炉膛图像

该系统可对裂解炉内的全视场图像高清显示,实时了解裂解炉的工作状况,如观察炉管是否弯曲变形、燃烧器燃烧火焰是否正常等。还可对局部和个别炉管热点监测报警,并有效监测炉管轻微泄漏与破裂故障。

3.3 数据分析优化工艺

该系统可实时存储裂解炉辐射室的工况实时图像、报警、温度等数据,形成历史数据库,为今后炉管的故障分析、运行优化提供有利条件。一些工艺操作过程,可以利用可视化界面进行监控,通过对比测量结果,分析后可进行改进或优化,提升裂解炉热效率,延长装置运行周期。

3.4 分析炉管结焦状态

裂解炉管内结焦是生产运行过程中最大的安全隐患,因为无法准确获知管内的结焦厚度、结焦位置、结焦形态等,因此裂解炉长周期运行的难题一直无法解决。通过红外在线温度场检测系统可以获知炉管不同点位的温升趋势,通过对比可以直观地判定出炉管内的结焦状况,然后采取相应的措施。同时还可以利用该系统找出炉管表面最高热点温度,再结合管内流量、差压、裂解炉出口温度等信息,综合判定出烧焦周期,化被动为主动,延长裂解炉运行周期,提升裂解炉运行效率。

3.5 烧焦过程跟踪

烧焦不彻底造成的炉管结焦是生产过程中无法避免的,严重时会造成炉管堵塞。可以利用该系统的可视化功能跟踪烧焦过程,通过热点的移动来判断炉管局部焦层的厚度,相应地采取提高蒸汽和氧气含量,或提高烧焦温度等措施,再根据温度变化情况延长或缩短反应时间,这样有针对性地跟踪烧焦过程,相较于常规的烧焦程序可以达到更彻底、更干净效果,从而提高炉管使用寿命和装置运行效率。

3.6 配风的实时监测与控制

燃烧过程中,充分燃烧后的主要产物是H2O和CO2,而当燃料与空气配比不当时则会产生大量的炭黑与颗粒。可以通过该系统实时监测烧嘴燃烧状况,实时调整空/燃比,保持最佳燃烧状态,提高热效率,实现节能降耗。

4 系统应用中注意问题

4.1 设计选型

该系统一般为独立系统,上位机为独立的工控机,在选择机型及操作台时,尽量同中控室DCS保持一致。对于深入炉内高温区可移动的摄像头部分,更要对其结构、材质、密封、防爆等结合实际工况作深入探讨。因为同DCS是分离的,所以只需考虑该系统的安全防护即可。

4.2 施工安装

施工安装应在厂家指导下,严格按技术要求施工,摄像头部分属于精密仪器,施工时应格外注意对摄像头的保护。还应按防爆要求,注意对壳体及接线盒防爆面、密封圈、线缆匹配、接地等细节问题的施工处理。

4.3 维护管理

根据运行情况,上位机部分比较稳定,摄像头部分有一定的维护工作量,应对连接部件定期巡检、紧固、润滑;保护气体应关注洁净度及冬季带液问题。作为温度测量仪表,摄像头内置的红外测温仪应定期进行检验校准,这一点不能忽视。

5 结束语

该系统的性能和设备指标完全满足裂解炉生产环境的要求,相当于在炉管上任意位置上都设置了热电偶,为操作人员提供实时温度数据、图像数据、报警数据以及相应历史数据。该系统稳定可靠,操作简单,操作人员易学易用,同时利用该系统的数据分析功能,可以让技术人员及时了解炉管的结焦趋势,对工艺操作的优化与改进具有积极的指导作用,提高了裂解炉运行管理的水平。