超临界乙烯输送管线泄漏故障检测的研究和应用

黄颖

(宇墨企业管理咨询(上海)有限公司,上海 200433)

乙烯超临界输送与气相输送相比具有容量大、传输速度快、效率高、能耗低等优点,该类输送工艺在国外已被广泛应用,而在国内,人们对超临界乙烯输送的安全性尚存疑虑。乙烯超临界状态是指在高于某一温度时,无论处于多高压力下,乙烯均不能被液化的状态,在该状态下,乙烯保持了几乎和液体一样密相状态,乙烯的临界温度为9.2 ℃,临界压力即气相乙烯临界温度时发生液化所需的最小压力为5.04 MPa。某石化公司乙烯输送管线总长为33.835 km,采用超临界输送后,流量提高至37.5 t/h(原气相输送流量为15 t/h),大幅提高了输送效率。为了确保输送安全,管线泄漏检测采用序贯概率比检验SPRT(sequential probability ratio test)技术。

1 超临界乙烯输送危险与可操作分析

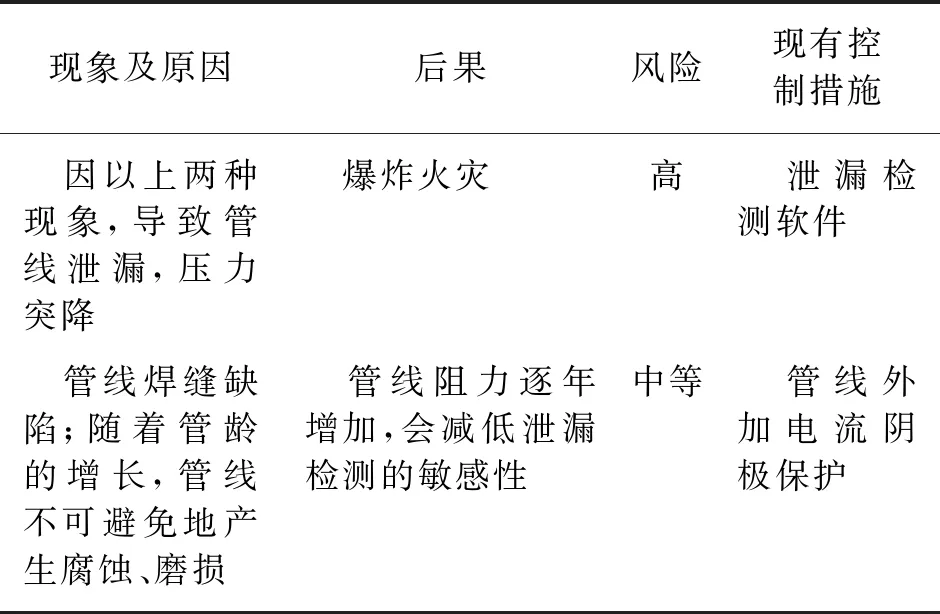

超临界乙烯输送危险与可操作分析(HAZOP)结果见表1所列。

表1 超临界乙烯输送HAZOP分析

续表1

结合表1可知,超临界乙烯输送的风险分析如下:

1)焦耳-汤姆逊效应的危险。低压源(即接受一侧)对超临界乙烯输送进行节流操作,产生的焦耳-汤姆逊效应会引起超压,从而侵蚀管道和系统,严重时会发生脆性断裂。

2)超临界乙烯的分解危险。超临界乙烯输送若发生泄漏,最危险并最有可能发生的是乙烯的分解。假如来自上游装置的超临界乙烯流量突然增大,导致泵与管道连接处螺栓断裂或长期使用的管道破裂,乙烯泄漏,密相压降伴随着较大的温降,当温度低于-160 ℃时,乙烯与管壁上的镍、铬、铁等金属反应聚合形成催化作用,分解出甲烷和碳,并呈现稠密的气体状态,从而发生爆炸火灾。

所以,只有实时检测输送管线是否发生小泄漏,并及时采取应急措施,才能防止管线大泄漏造成的危害。

2 SPRT泄漏检测技术工作原理

2.1 特点

SPRT泄漏检测技术是一种基于序贯分析和概率比检验的统计推断方法,作为一种参数估计判断分析技术,能在保证序贯检验强度的情况下判断参数较小的动态变化,而且观测样本的数目是根据检测过程中样本的具体情况而定,需要的样本比固定抽样少。该技术在确保检测敏感性和精确性的同时,可以降低误报警率。

乙烯超临界输送过程中,若不存在泄漏,根据质量守恒定律,如式(1)所示,进口流量与出口流量之差等于管道中乙烯总量的变化。

qm(ti)=qmI(ti)-qmo(ti)-Δqmp(ti)

(1)

式中:qm(ti)——ti时刻,修正压力变化后的流量差;qmI(ti)——ti时刻,管道进口处的流量测量值;qmo(ti)——ti时刻,管道出口处的流量测量值;Δqmp(ti)-ti-1时刻至ti时刻的采样周期中,管道总量变化的修正值,由管道进出口处的压力测量值计算得出。

2.2 技术路线

泄漏检测技术路线的选择,应在保证下列两种检验错误足够小的前提下,判断是否有泄漏。

1)第一种错误。拒真(误报),即在非泄漏状态下,认为有泄漏。

2)第二种错误。受伪(漏报),即在泄漏状态下,认为没有泄漏。

在管线泄漏检测过程中,总是希望发生这两种错误的概率足够小,但是只有样本容量足够大,才能使误报和漏报的概率足够小,所以,在样本容量有限的情况下,基于不漏报比不误报重要这一前提,提出了在确保漏报概率(β)的同时,降低误报警率(α),并且漏报概率小于误报概率,这2个概率称为序贯检验强度。超临界乙烯输送管线选用SPRT泄漏检测技术,在保证序贯检验强度的情况下,能判断修正压力变化后的进出口流量差qm(ti)是否发生动态变化,从而对泄漏进行报警。

2.3 泄漏检测工作原理

1)提出假设。

2)构造序贯概率似然比作为统计量来判断假设是否成立。

泄漏检测软件运行过程中,首先对t=1, 2, 3,……ti时刻,逐次采样计算qm(ti),各次计算得到的样本qm(1),qm(2),qm(3), …,qm(ti),依次代入式(2)计算概率似然比:λ1,λ2,λ3, …,λti:

(2)

式中:

(3)

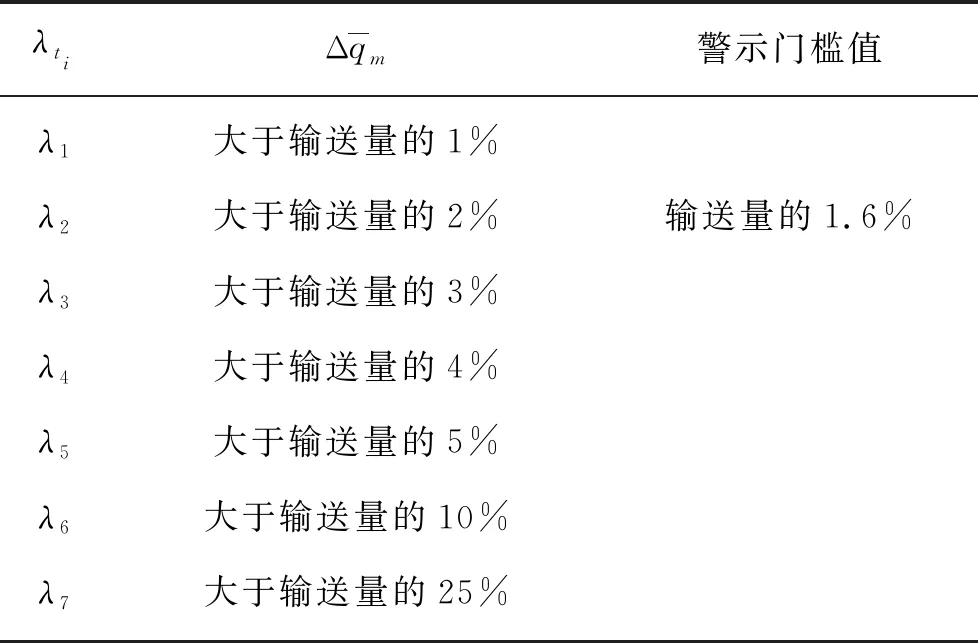

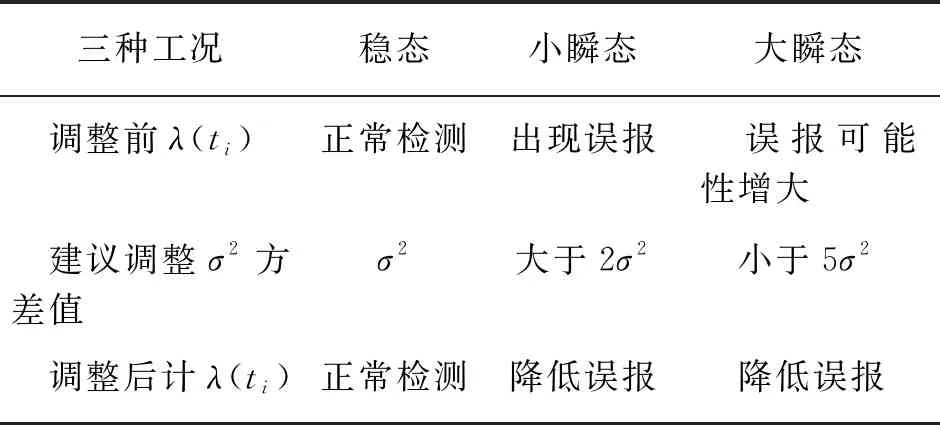

序贯概率比检验阈值A,B为瓦尔德门限β/(1-α)和(1-β)/α的指数对数,且A 综上所述: SPRT泄漏检测技术的优势是不预先规定观察样本的数量,而是采用序贯抽样方法,在检测过程中不断增加观察数据,直到从抽样个数中得出是否存在泄漏的结论;其次先对非泄漏状态(H0)和泄漏状态(H1)提出假设,然后根据先验知识和测量样本构造统计量(序贯概率似然比)作为判决函数,来判断假设是否成立。与其他泄漏检测技术相比,由于观测样本的数目是根据检测过程中观测样本的具体情况而定,具有需要的样本数比固定抽样样本数少的优点。 为了确保SPRT泄漏检测技术在工程中的应用,归纳出超临界乙烯输送管线泄漏检测技术工程应用要点如下: 2)输送工况的影响。在输送过程中,工况变化引起的压力变化会对管线进出口流量不平衡产生影响,易产生误报警;引入模式识别,需考虑如何选择流量不平衡统计分布的方差值,以降低误报率。 3)仪表测量精度的影响和数据采集保持同步。泄漏检测是在一段时间内的压力和流量采样数据中寻找压力变化和流量平衡的规律。仪表重复精度和数据的时间标签是压力和流量比对的保证,否则将影响检测的精确性。 表2 λti值对应可检测的泄漏量 t/h 在无泄漏状态下,λti值始终为负值。当开始发生泄漏时,随着时间的推移,假设多个λti值会以不同的速率上升,超过警示门槛值。若输送量的1.6%最接近实际泄漏量,则λ2以最快的速率越过门槛值,这时系统会发出警示,启动工况模式识别,排除工况变化形成过渡流的情况后,产生第一次报警。若实际泄漏量大于输送量的25%,所有λti都将上升超过警示门槛值,只是反应时间会有快慢。 当超临界乙烯稳态输送时,流量和压力的平均值保持不变或变化很小,当稳定状态受到破坏,从一个稳定状态向另一个稳定状态过渡时,压力会发生很大波动,形成过渡流或者瞬变流状态。超临界乙烯输送过程中发生过渡流的情况大致有: 开泵、通过机组转速变化调节输送量、两相流、泵发生气蚀、正常停泵、停电造成的突然停泵,这6种工况变化可以归结为小瞬态、大瞬态。在监视乙烯超临界输送过程中流量和压力的变化波动时,逐步积累了稳态、小瞬态、大瞬态三种工况模式数据。一旦泄漏警示产生后,启动三种工况模式识别,根据稳态、小瞬态和大瞬态,选择不同的σ2值代入公式(3)计算λ(ti),重新进行是否“接受H0”的判断,降低了误报警率,不同工况下σ2值调整见表3所列: 表3 不同工况下σ2值调整 现场的流量计、压力仪表和温度仪表的性能质量对泄漏检测非常重要,包括精确度、重复精度、分辨率等。安装在超临界乙烯输送管线的仪表性能见表4所列: 表4 超临界乙烯输送管线仪表性能指标 超临界乙烯输送过程中,正常工作的仪表对各种非平稳流动具有高敏感性,使qm(ti)在非零值上下波动,因其统计平均值保持不变,观察非泄漏状态下连续监测的流量、压力和温度的测量值,可实时修正qm(ti)平均值,该平均值若发生突变,改变了正态分布的位置,只要排除了仪表故障,就可以认为检测到了泄漏。 输送管线两端仪表检测的数据(附时间标签)通过RTU以100 ms的精度同步上传到SCADA。GPS卫星校时系统确保了两端RTU数据采集时间间隔相同[3],泄漏检测软件每秒从SCADA获得一次现场数据,以此计算在同一时刻,进口流量与出口流量之差是否等于管道中超临界乙烯总量变化的修正值。 1)因为乙烯压力在4.5~5.5 MPa内时,其密度和温度变化较大,为了便于数据测量采集,系统压力必须在5.5 MPa以上。 2)乙烯切换到超临界状态输送后,将泄漏检测软件的警示门槛值调整为输送量的1.6%,降低漏报警率;随着管线使用年限的增加,管线阻力会升高,相应的警示门槛值应降低设定。 3)当超临界乙烯输送过程中发生小瞬态和大瞬态工况变化时,以稳态输送流量σ2值为基数,在其2~5倍范围内调节方差值,降低误报警率。 4)启动超临界乙烯输送前,检查SCADA扫描速率是否为1 s/次,管线两端RTU时间是否同步,检查仪表重复精度,检查SIS和UPS,检查阀门反馈信号,确保SPRT泄漏检测软件正常运行。 在SPRT技术应用于超临界乙烯输送管线的泄漏故障检测过程中,对多序贯概率比同时检验、输送工况模式识别、仪表性能和数据采集同步状态进行了研究,提出了SPRT泄漏检测技术工程应用注意事项,实践证明该技术应用于超临界乙烯输送过程中的泄漏检测,在确保检测敏感性和精确性的同时,降低了误报警率,具有应用推广价值。2.4 和其他泄漏检测技术相比的技术优势

3 工程应用

3.1 泄漏检测警示门槛值的设定

3.2 各种工况的识别

3.3 仪表性能指标和数据采集时间同步

3.4 注意事项

4 结束语