长输管道完整性管理信息系统建设现状及发展方向

张刘军,韩永波,田娜

(石化盈科信息技术有限责任公司,北京 100007)

中国长输油气管网规模庞大,已经形成覆盖全国、联通海外的能源输送网络。据2017年统计结果可知,中国长输油气管道总长度仅次于油气能源大国美国和俄罗斯,位居世界第三,到2025年长度将达到2.4×105km[1]。鉴于国内油气管道网络具有点多、线长、面广的特点,沿线途经众多人口密集区、自然保护区、水源地等高后果区,第三方破坏、泥石流、滑坡等各类不确定性风险难以管控,致使管道安全成为困扰管道企业的巨大难题。

在20世纪70年代,美、欧发达国家二战后兴建的大量管线服役已经超过20 a,开始步入老龄期,管道风险事故时有发生,对管道周围环境和人员生命及财产造成巨大威胁,迫切需要有效的管道风险防控手段。因此,管道完整性管理作为一种主动预防性风险管理模式应时而生,为管道风险事故防控提供了有效手段,管道风险事故得到显著下降。欧洲天然气管道事故数据组织于2016年统计了欧洲输气管网的失效数据,管道事故量自1970年呈下降趋势,2012~2016年间平均天然气管道失效频率为0.134次/(103km·a)[2]。国内从21世纪初期开始系统地探索管道完整性管理技术[3],随着技术不断发展成熟,逐渐被众多管道运营商所认可,借助信息化手段,与企业风险管控各项业务融合,搭建管道完整性管理平台,为企业安全管理、降本增效提供支持。

1 国外管道完整性管理信息系统建设情况

1.1 哥伦比亚管道集团

美国哥伦比亚管道集团拥有并运行着横跨纽约到墨西哥湾的天然气管道系统,管线长度超过2.4×104km,存储天然气约为8.5×109m3,年管输量维持稳定上升趋势。该公司管道完整性管理信息系统,以Predix平台为基础,利用物联网、大数据、云计算等技术,集成GE PVi模块和Smallword GIS系统,包括数据管理、高后果区分析、风险评估、完整性评估、完整性管理规划等功能,为监管要求提供数据和分析结果支持,减少资产损坏,降低维护成本,增加资产寿命[4]。

1)数据整合管理。实现管道完整性管理相关企业内外部数据全面整合,企业内部数据包括SCADA运行监控数据、高后果区识别数据、阴极保护监测数据、GIS地理信息数据、智能内检测数据等;企业外部数据包括气象数据、地质数据、网络数据、土壤数据等,实现数据实时采集与分析。同时利用GIS工具,实现整合数据的空间可视化。利用数据对齐工具,实现各种测量数据和线性数据对齐到管道的中心线上,增强检测数据可操作性。

2)风险动态评估。能够评估管道当前状况,识别高风险区域,从而优化管道维护方案。考虑内部数据(如压力)和外部环境(如天气)的变化,威胁因素和后果是动态的,因此评分也是每天动态变化,进而实现每天动态评估。系统可生成风险信息,包括风险直方图结果和状态评估结果;可以编辑管道数据,执行数据差异分析;可查看并比较多个风险结果,可输出图标和可定制报告;对高后果区域、主线阀段、动态风险段等进行深入报告;可实现新风险通知,对不同风险进行归类总结,并突出显示新出现或正在变化的风险。

3)物联网感知监控。通过有毒气体浓度检测传感器系统实现有毒气体泄漏实时监测,基于射频识别技术(RFID)、无线通信技术实现人员位置定位与实时跟踪,实现管道应力变形实时监测,实现管道第三方破坏、泄漏等异常事件的实时监测预警,利用移动终端实现维修维护现场作业可视化、移动化办公,实现了管道无人机智能巡线。

1.2 SNAM管道公司

意大利SNAM管道公司拥有欧洲大陆地质条件和拓扑结构最为复杂的输气网络,经营欧洲大陆大部分的天然气管网,公司注重有效实施数字技术及IT信息系统,实现资产完整性管理从预防性方法向预测性方法转变[5]。

1)现场作业智能化管理。现场作业人员可通过移动终端接收作业详细信息,同时将现场记录、施工完成通告、维护操作、现场设备数据等现场信息通过移动终端实时发送至中央服务器,通过IT信息系统进行集成,实现业务数据实时分析与优化,然后将优化后的施工、维护计划等信息反馈给一线人员。此外,实现现场业务活动在线可视化管理,以支持现场活动,并向操作人员通报在该位置的当前和以前的各项操作信息,该系统还可提供相关培训信息。

2)内检测结果可视化管理。在完成管道内检测后,将KMS文件直接嵌入Google earth地图上,结合该公司定制化的Google earth pro用户端,可以方便查看和浏览内检测结果,并可以通过坐标信息直接定位缺陷位置,管理非常便捷[6]。

3)物联网感知监控。利用传感器、振弦式应变计、智能阴极保护、腐蚀探针、无人机等智能感知设备,实现水文数据、管道应变数据、阴极保护数据、腐蚀数据、第三方破坏数据等的实时监测,实现管线地质灾害、腐蚀泄漏、第三方破坏等异常事件的预警。

4)数字化孪生技术。利用该技术构建管道全生命周期的数据和专家平台,实现长输管网、输配气管网、设备等相关设备设施的智能化模拟与优化,实现数据挖掘分析与设备故障诊断。

1.3 Enbridge管道公司

Enbridge管道公司运营北美以及北美洲以外逾8×104km管线。该公司为确保管道安全运行,于20世纪80年代开展完整性管理工作,使用先进的完整性管理相关技术达到避免管道事故的目标。该公司的完整性管理信息系统,基于ARCGIS地理信息平台,在该平台界面上开发和应用管道完整性评估、决策、维抢修等应用软件,从而实现完整性管理的可视化、智能化、数据共享[7]。

在系统建设与实施过程中,该公司利用Oracle建立了管道数据库,按照ARCGIS管线数据模型(APDM)规范存储管理管道完整性相关数据,实现日常业务运营数据集中统一管理和数据资源共享,为管线完整性管理业务决策和管理提供数据信息支持。

2 国内管道完整性管理信息系统建设现状

2.1 中国石油管道公司

中国石油管道公司科技研究中心在经历国外引进、消化、吸收与国内管道业务实际结合、再创新后,开发了管道完整性管理信息系统,该系统平台具有独立知识产权。系统于2011年2月上线试运行,覆盖61家公司(含地区公司、分公司、管理处)约4.2×104km管线。该平台是中国石油管道业务管理的重要支撑平台,为企业实现转型升级、提质增效、做大做强等目标提供了重要支撑[8]。

该系统平台功能分为业务管理、技术支持、效能管理、基础信息管理四个子系统。依据管道完整性数据模型(PIDM)规则实现管道中心线数据、沿线地理信息数据、内检测数据等业务数据的存储、查询、发布共享等。通过该系统实现完整性管理方案、风险管理、本体管理、腐蚀防护等业务集中统一、标准化、规范化管理,打破传统业务管理分散、系统性不强的模式。此外,通过该系统设置的集成接口,实现与巡线系统、气象及地质灾害预报预警、在线管体缺陷评价等系统的集成。

2.2 中国石油化工股份有限公司

中国石油化工股份有限公司于2014年8月开始建设智能化管线管理系统,针对中国石化地下管线资料不完整、管道专业管理技术手段不足、非法占压严重等问题,建成具有自主知识产权的智能化管线管理系统。系统建设过程中充分结合完整性管理国家标准与管线业务实践,利用大数据、移动互联、物联网等先进技术,实现管线管理的数字化、可视化、标准化、集成化,为企业管线完整性管理业务提供服务。该系统于2015年1月上线运行,迄今涵盖51家企业约3.0×104km的长输和厂际管线,有效支撑了企业管道完整性管理体制机制变革,提高管线完整性管理水平[9-10]。

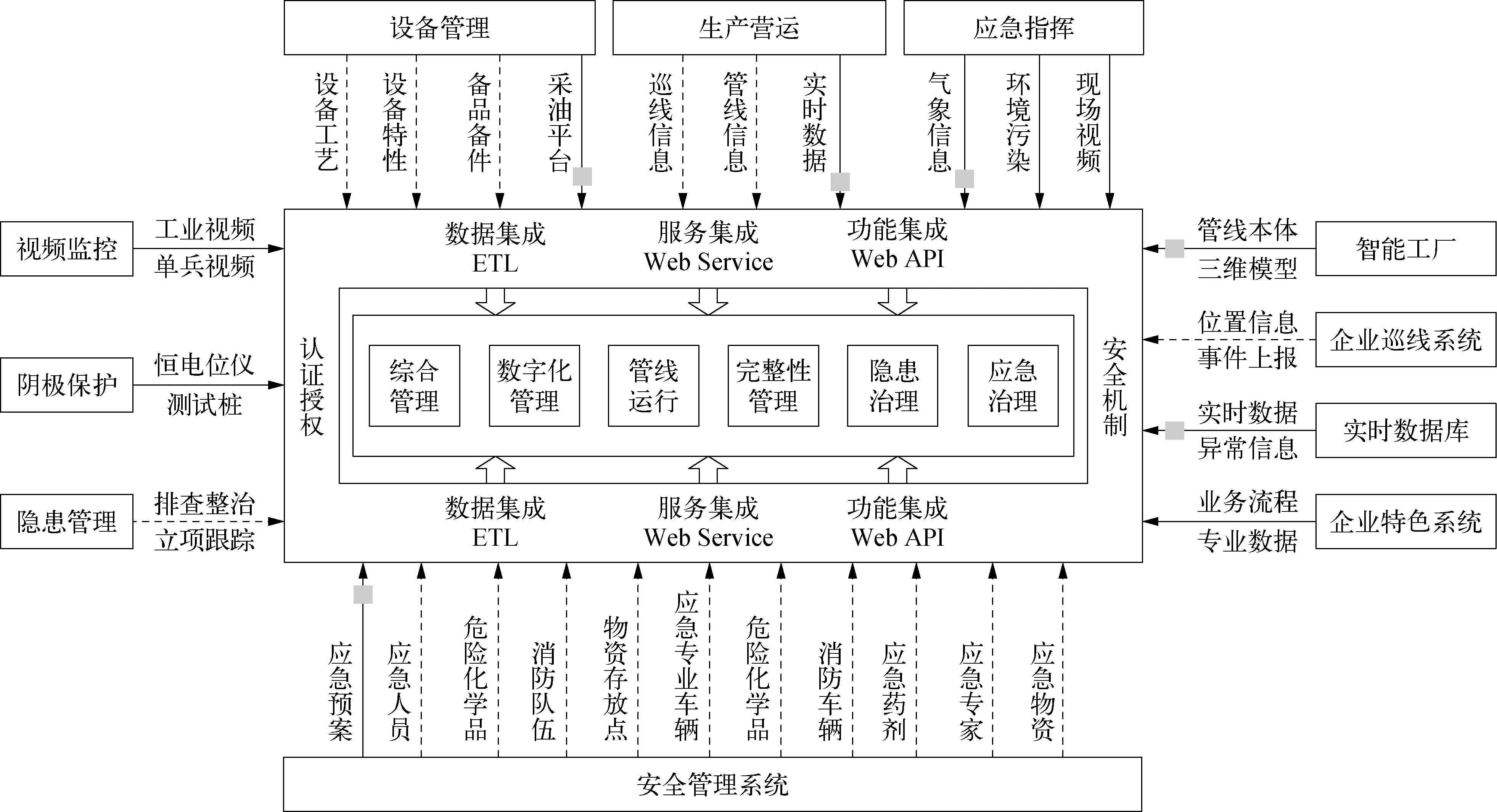

通过系统建设,创建中国石化管线数据模型(SPDM),实现管线建设期、运营期管线全生命周期数据集中统一、标准化管理;实现管线完整性闭环管理、应急快速响应、隐患分级分类治理,并利用大数据技术辅助进行业务智能化分析与决策;实现与总部、企业相关系统集成,包括应急指挥、视频监控、阴极保护、智能巡线等系统,保证数据源唯一和数据共享,系统集成架构如图1所示,其中虚线表示数据集成,实线表示功能集成。

图1 中国石化智能化管线管理系统功能结构示意

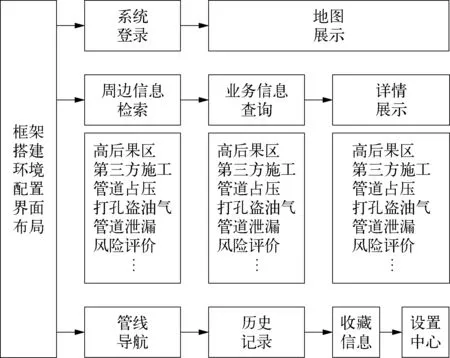

此外,中国石化开发了智能化管线管理系统移动应用。按照中石化移动平台开发规范,以模块的方式集成到中石化移动平台系统。移动应用平台框架中提供用户认证,并需要收集应用操作信息。该应用基于ARCGIS地图组件(Android操作系统)开发,并采用系统现有模型数据、业务数据及服务接口进行业务实现,技术架构如图2所示。

图2 移动应用技术架构示意

3 未来发展方向

对于管道运营管理者来说,安全生产始终要摆在第一要位。管道完整性管理作为保障管道安全可靠运行的重要手段,目前已在国内长输油气管道企业内部全面推行与应用。通过信息系统平台,实现管道完整性管理数据和业务规范化、集中化、标准化管理,推动管线风险管理由被动应对向主动预防模式的转变,提升管线完整性管理工作效率。由于管道所属单位不同,依据的体系和标准不同,进而导致系统功能不尽相同。随着国家管网公司的成立,为了打造智慧互联大管网,避免信息系统重复建设、信息孤岛等问题,实现资源与信息互通共享,必然面临系统的整合与调整。

此外,与国外知名管道企业完整性管理相关系统对比发现,国内系统功能在数据采集、风险监控、功能易用性、先进技术应用等方面还有差距。近10 a以来,随着“知识爆炸”和信息技术飞速发展,人工智能、数字孪生体、边缘计算等新技术不断涌现。德国政府在《德国2020 高技术战略》中提出“工业4.0”(即工业智能化)是未来建设项目之一。由此可见,全球范围内以人工智能为代表的智能革命已悄然到来[11]。哥伦比亚管道集团和SNAM管道公司等国外管道公司以大数据、物联网、孪生体等新兴信息技术作为切入点开展了智能/智慧管道建设的探索,目前尚处于初期应用阶段,未实现较大突破[12]。与此同时,中国也在积极探索智能化建设,完整性管理系统作为智能化管道建设中重要组成部分,提出如下发展建议:

1)互联网+物联网。增强系统全方位实时感知能力,支持采集数据时效性、多源性需要。感知能力是智能化系统建设的基础。随着长输油气管道完整性管理系统的深入应用,积累了大量与完整性管理相关的数据,包括管线设计数据、运行监控数据、内外检测数据、维修维护数据等。但目前仍存在实时感知能力不足、采集数据不全、更新不及时等问题。完整性管理中高后果区识别、管道风险评价、自然与地质灾害风险评价等影响因素众多,且具有不确定性和时效性,会随着内部介质参数和外部环境的变化而变化。如若缺少实时感知设备,导致采集数据不全、更新不及时,则必然影响后续识别与评价结果的准确性和有效性。建议增强系统实时感知能力并扩大数据采集范围,配置空、天、地多位一体的管道智能监测技术手段,将感应器嵌入和装备到油气管道和设备设施中,设置阴极保护远程监测、地质灾害监测、管体安全监测、光纤安全预警、周界安防、无人机巡护、视频监控、泄漏检测、卫星遥感监测等内容,并与交通、气象、水文、地质、土壤等相关数据公共服务网络连接实现资源共享,靠Python软件来抓取互联网数据,为一线人员配备手持移动终端实时传送作业信息,将管道、设备、人员与互联网整合起来,建立管道系统全面感知能力,建设管网系统数据库,为完整性管理智能化识别、评价、分析、决策等功能建设提供实时、有效的数据支撑[13-15]。

2) 大数据+人工智能。实现智能化完整性管理,进一步提升完整性管理工作效率。管道完整性管理是持续循环的业务过程,由于国内长输管线沿线高后果区及各类风险隐患众多,依靠人工进行高后果区识别、风险评价、制定维修维护计划等工作,任务繁重、耗时巨大。建立完整性管理信息系统的主要目的之一,就是为解决该问题。目前,国内完整性管理系统已经满足数据采集、高后果区识别、风险评价、完整性评价等业务线上管理需求,实现管道日常业务网上办理、流转和监督;实现高后果区识别、风险评价线上打分、分值自动统计并形成评价报告;实现完整性评价结果管理,并依据内检测结果制定维修维护计划;实现完整性管理的各个环节是否达到目标要求评价;实现巡线工人手持移动终端的智能化巡线等,大幅减少了人为工作量。虽然截至目前完整性管理信息系统已经取得显著成效,但是系统功能尚有不足,如高后果区识别、风险评价需要依靠人工识别风险因素并打分,未实现高后果区智能化识别及风险动态评价管理;未实现现场作业实时监督和管理,无法为作业人员提供实时优化方案;未实现在线完整性评估;未实现应急方案自动生成等。建议利用图像识别、相关性分析、人工神经网络、云计算、边缘计算等人工智能、大数据技术,结合系统感知数据信息,实现高后果区智能识别及风险动态评价管理、现场作业实时风险监控和优化管理、应急方案自动生成等功能。此外,充分挖掘和分析系统采集数据,建立大数据分析模型,实现泄漏、滑坡、泥石流、第三方破坏等异常事件预测预警。通过一系列智能化建设,实现风险识别、评价、分析决策等业务“电脑”对“人脑”替代,实现业务线上自动化、智能化处理,进而实现完整性管理工作效率的进一步提升。