基于有限元的油气管道漏磁检测器励磁结构影响分析

方学锋,于永亮,业成,刘玉琢

(南京市锅炉压力容器检验研究院,江苏 南京210019)

中国长输管线遍布东北、华北、华东、西南等广大地区,形成了横贯东西、纵穿南北的管网格局,为经济发展和人民生活水平的提高提供了重要保障。随着管线服役期的不断增长,由于焊接质量、内外部腐蚀、打孔盗油、机械破坏等多种因素造成的管道缺陷不断出现,严重影响了长输管道的安全运行[1]。因此相关部门制定了长输管道检验检测的相关标准规范,要求定期检测管道。漏磁检测是应用最为广泛的管道内检测技术之一[2]。

漏磁检测技术可以实现不停输情况下长输管道缺陷检测,能有效识别管道中存在的内外壁缺陷,精准分析和量化缺陷尺寸、位置、沿管道周向分布特征等信息[3]。结合漏磁检测结果开展管道合于使用评价和剩余寿命评估,及时采取预防和维护措施,可以有效防止腐蚀、机械损伤等缺陷造成的管道失效事故,对长输管道长周期安全运行具有重要意义。

管道漏磁检测过程中,受管道结构尺寸及管内介质流场分布影响,励磁结构不仅要满足磁化强度要求,还需考虑整体质量、通过能力、检测灵敏度等多重因素,励磁结构尺寸对漏磁检测器的设计具有重要的意义[4]。励磁结构尺寸过大时,一方面增大了仪器整体尺寸和质量,降低仪器通过性能;另一方面增大仪器与管壁间磁力,进而增大了检测器行进阻力,使内检测器更易卡堵。因此,励磁结构的优化设计是管道漏磁检测技术研究的关键问题之一。采用有限元方法建立不同尺寸参数励磁结构模型,分析励磁结构对缺陷漏磁场的影响规律,可以为管道漏磁内检测器的优化改进及缺陷漏磁场反演提供必要的理论依据。

1 管道漏磁检测基本原理

管道漏磁检测基本原理如图1所示。

图1 管道漏磁检测基本原理示意

管道漏磁内检测器中永磁铁、衔铁、钢刷组成的励磁结构与被测管段形成了闭合的磁回路,磁力线从励磁结构的一极进入被测管段,然后又回到励磁结构的另一极中,当被测管段无缺陷时,进入被测管段的磁力线全部闭合于管壁内部,并沿管道表面平行方向穿过;当被测管段存在缺陷时,由于缺陷处的磁导率低于管道材料磁导率,缺陷处磁阻增大,闭合于该管段的磁场发生畸变,导致一部分磁力线从缺陷处溢出管道表面形成漏磁场。利用霍尔元件等磁敏传感器对漏磁场强度进行采集并转换,根据输出漏磁信号的电压变化,即可实现对被测管段缺陷的定量分析[5]。

2 管道漏磁检测有限元分析模型的建立

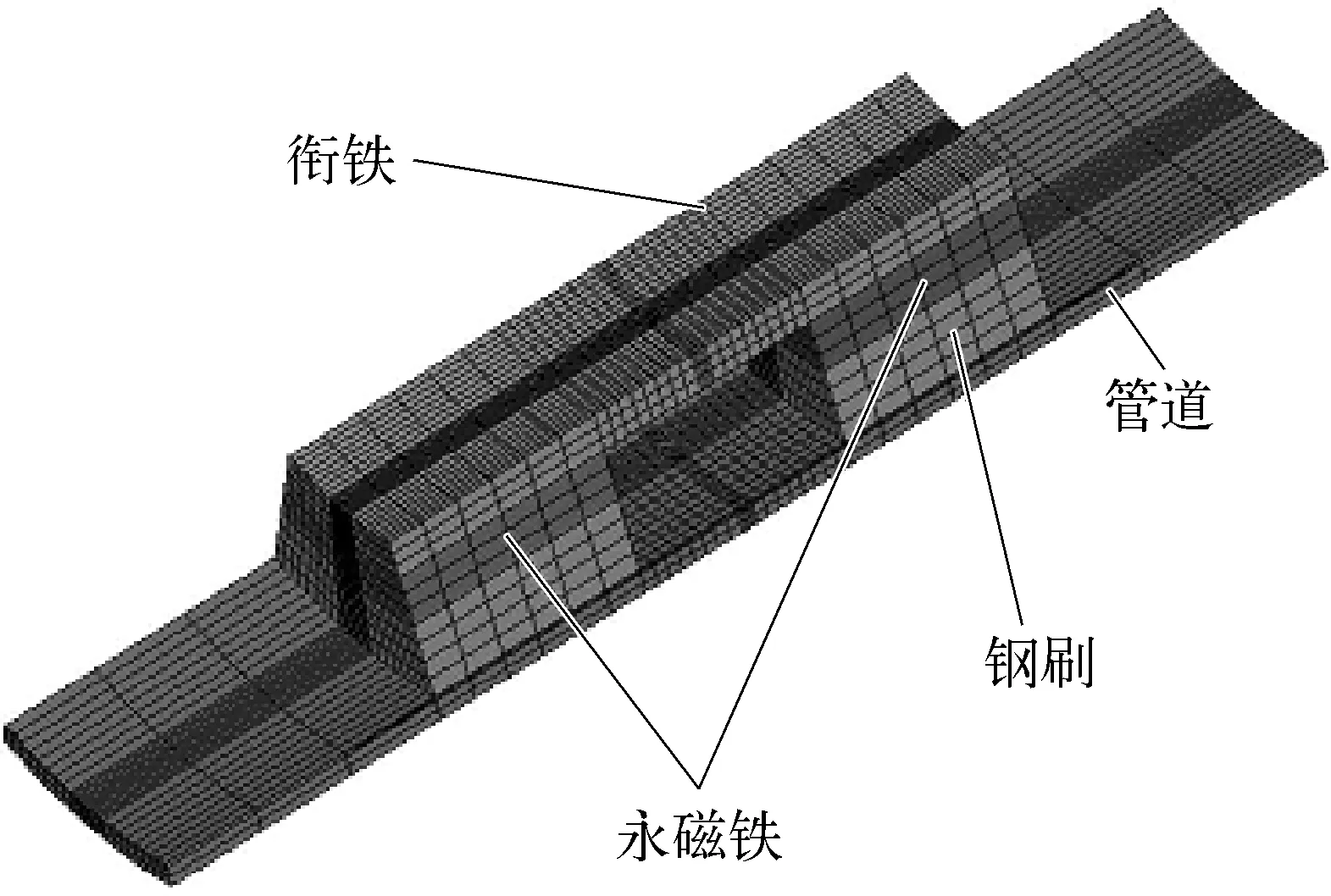

结合管道漏磁检测原理建立的管道漏磁检测三维模型如图2所示,针对励磁结构影响因素分析,模型中仅考虑永磁铁、衔铁、管壁及缺陷,同时在模型外围设置空气模型包围。被测管段规格为φ610 mm×15.9 mm,材料为X70钢,永磁铁采用高性能稀土永磁铁N48,矫顽力为895 kA/m,缺陷为直径5 mm、深为管壁厚度20%的圆柱缺陷。采用边界元法设置磁力线平行于管壁的边界条件进行计算并求解。

图2 管道内漏磁检测三维有限元分析模型示意

3 励磁结构影响因素分析

从管道漏磁检测等效电路可知,励磁结构中决定磁场强度的关键在于产生磁场激励源的永磁铁,结合管道内漏磁检测仪器永磁铁位置特点,磁铁简化为与管道同心的圆环状磁铁,磁铁内径不变,外径随磁铁厚度变化而变化,因此磁铁长度方向变化因素暂不考虑,研究过程中仅考虑磁铁厚度、磁铁宽度、磁极间距对缺陷检测的影响。

3.1 永磁铁厚度对检测结果的影响

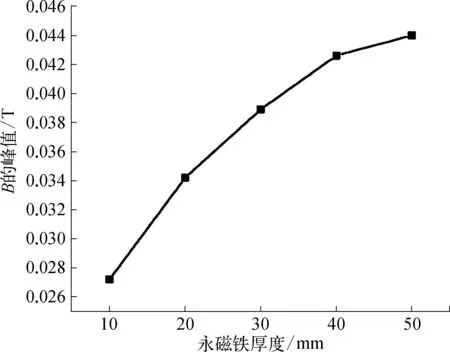

为分析磁铁厚度对漏磁检测结果的影响,在有限元分析模型中设置参数如下: 永磁铁宽度为150 mm,两磁极沿管道轴向间距为150 mm,永磁铁厚度分别为10,20,30,40,50 mm,设置边界条件后利用有限元软件求解。检测过程中传感器处于励磁结构中心位置,提离值为1 mm,有限元分析时沿传感器所在位置建立结果提取路径,提取该路径上沿管道径向分布的漏磁场磁通量密度(B)进行分析,结果分别如图3,图4所示。

图3 不同永磁铁厚度时B的曲线分布示意

当永磁铁厚度在10~50 mm内时,缺陷漏磁场径向分量曲线具有明显的正负峰值,在缺陷中心时其径向分量为零,且曲线正负峰值及过零点出现在相同位置,随着磁铁厚度的增大,径向B的峰值从0.028 T增大到0.044 T,由图4可见峰值随厚度的变化趋势逐渐变缓。

图4 不同永磁铁厚度对应B的峰值示意

3.2 永磁铁宽度对检测结果的影响

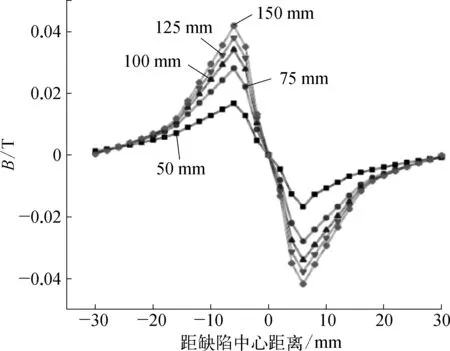

在有限元模型中固定永磁铁厚度为50 mm,磁极间距为150 mm不变,将永磁铁宽度分别设置为50,75,100,125,150 mm,设置边界条件并求解。采取上述相同的方式建立结果提取路径,提取径向B的分布数据进行分析,结果分别如图5,图6所示。当磁铁宽度在50~150 mm内变化时,缺陷漏磁场径向分布曲线具有明显的正负峰值,其峰值从0.016 T变化到0.440 T;宽度从50 mm变为75 mm时,B的峰值增加更为明显;宽度在75~150 mm时,B与永磁铁宽度曲线近似成线性变化。

图6 永磁铁宽度变化时B的曲线峰值示意

图5 永磁铁宽度变化时B的变化示意

为对比分析永磁铁厚度和宽度尺寸对缺陷漏磁场的影响,设k为永磁铁尺寸变化比值,h为尺寸变化时对应的磁场径向分量峰值比。永磁铁厚度从10 mm变化到50 mm时,k值分别为1,2,3,4,5;永磁铁宽度从50 mm变化到150 mm时,k值分别为1.0,1.5,2.0,2.5,3.0。永磁铁厚度、宽度变化时h随k变化曲线如图7所示,在永磁铁厚度、宽度变化比例相同的条件下,宽度对缺陷漏磁场的影响更为明显。

图7 不同永磁铁尺寸比对应的峰值变化规律示意

3.3 磁极间距对检测结果的影响

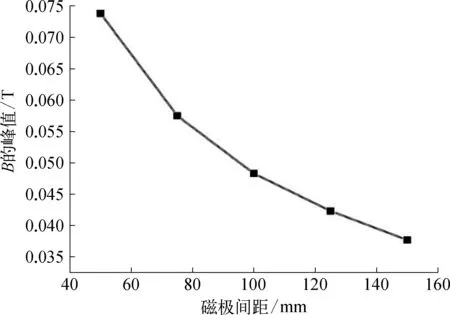

从漏磁检测基本原理可知,进行管道漏磁检测时,被测管段的有效检测区间即为两磁极之间的管段,当磁极间距变化时,有效检测管段的长度改变,磁回路中的磁阻也随之改变,从而也会对缺陷漏磁场造成影响。在磁极间距影响分析的有限元模型中设置永磁铁厚35 mm,宽150 mm,磁极间距分别为50,75,100,125,150 mm,同样设置平行边界条件求解并进行结果分析,分析结果分别如图8,图9所示。

图9 不同磁极间距时缺陷B的曲线峰值对比

图8 不同磁极间距时B的曲线变化

在励磁结构中,当两组永磁铁磁极间距在50~150 mm内变化时,缺陷漏磁场径向分量曲线变化规律相似,都具有明显的正负峰值,在缺陷中心位置B值为零,随着磁极间距的增大,B的曲线峰值在0.075~0.035 T内变化,呈逐渐减小趋势。励磁结构中两磁极间距越小,其经过缺陷时产生的漏磁越强。

4 结束语

励磁结构中永磁铁尺寸及磁极间距的变化对缺陷漏磁场强度具有重要的意义,不同励磁装置结构尺寸模型的有限元分析结果表明:

1)磁铁内径不变,增大永磁铁宽度或者厚度时,相同缺陷产生的漏磁场径向磁通量密度分量也随之增大。

2)磁铁内径不变,永磁铁宽度和厚度增大比例相同时,宽度对缺陷磁通量密度的影响更为明显。

3)磁铁宽度和厚度一定时,随着磁极间距的减小,缺陷漏磁场径向磁通密度分量逐渐增大。

总之,进行管道漏磁内检测励磁结构设计和优化时,在考虑磁饱和强度的同时,分别优化分析磁铁厚度、磁铁宽度、磁极间距3个参数,以满足检测灵敏度、通过性能、经济性等方面的要求。