实验转炉控制系统设计

陆军浩

(中国石化上海石油化工研究院,上海 201208)

实验转炉(简称转炉)是一种用于催化剂焙烧实验的设备,转炉的控温精度、炉体转速、通入的气体流量和炉体转动或倾斜的顺序控制都会直接或间接地影响到产品质量[1],尤其是炉体内部温度分布和催化剂在炉体内的停留时间对产品质量往往起到决定作用。由于目前笔者所在单位使用的转炉仅通过手动模式在仪表盘上操作,控制方式单一,效率低下且缺少人机界面和联锁保护,给实验人员带来诸多不便,改造需求迫切。因此设计了新的转炉控制系统解决上述问题。

1 硬件系统

1.1 转炉结构

转炉的具体控制对象为3台变频电机、1台旋涡式气泵风机(快冷风机)、5个控制阀,共设置4个温度控制回路、4个温度显示回路、1个流量回路、1个角度控制回路。总体结构如图1所示。

图1 转炉总体结构示意

1.2 总体设计

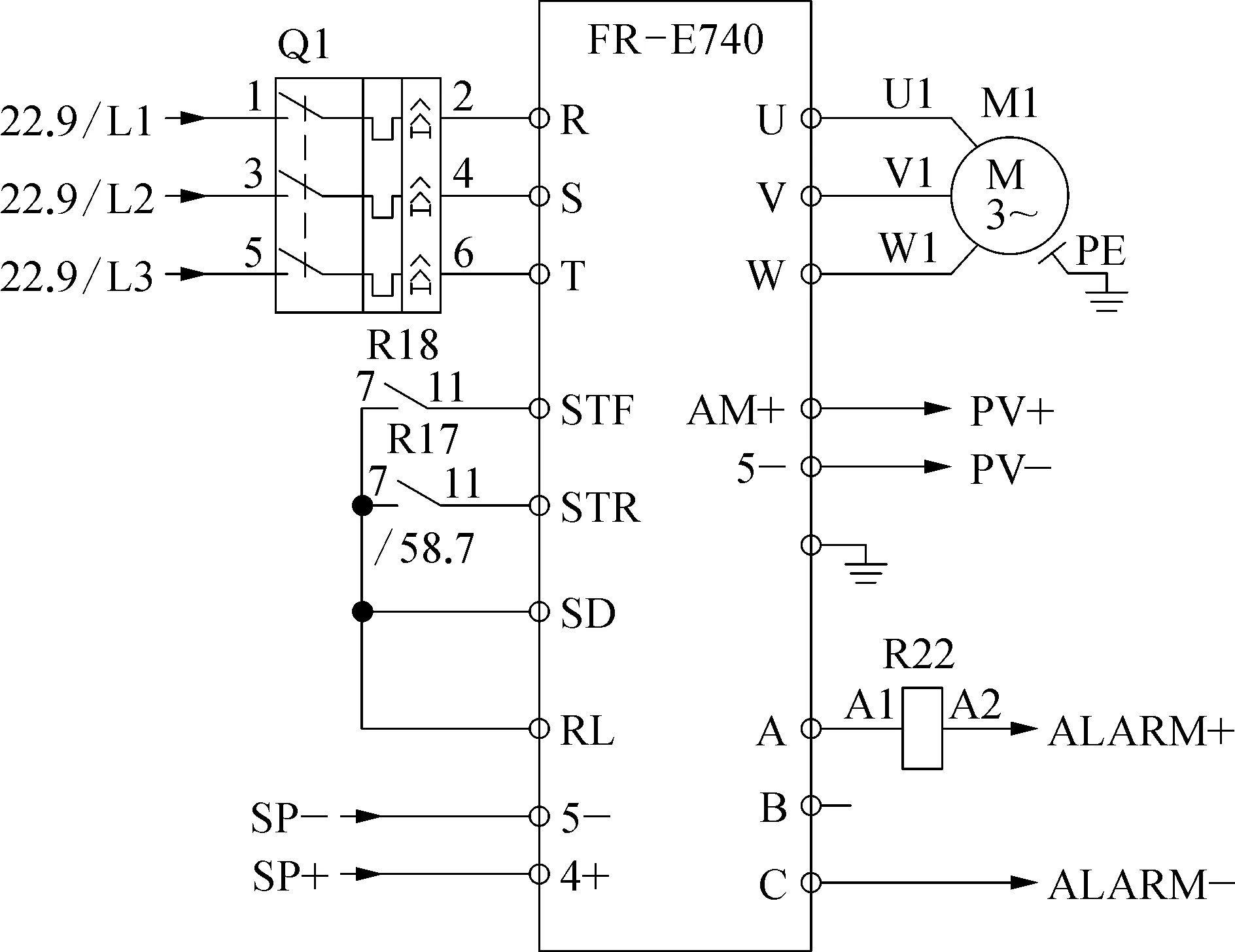

3台变频电机分别用于螺杆进料泵控制、炉体升降控制和炉体正反转控制,均通过“PLC+仪表”的控制方式来实现。以正反转为例,PLC输出开关量信号,仪表输出模拟量信号给变频器,实现正反转启停和转速控制[2];同时,变频器将实际转速值反馈给仪表,在界面显示。选用西门子S7-200 SMART PLC,这是一款高性价比的小型PLC,能够完全满足转炉设备的控制需求[3];变频器选用三菱FR-E740-1.5K系列。变频器电路如图2所示。

图2中,Q1为电机保护断路器,若电机M1电流过大,则切断电源;STF,STR端子分别用于正转、反转启动,通过PLC驱动对应继电器线圈(R18,R17)来实现;4+,5-端子连接转速设定信号,通过接收来自仪表输出的4~20 mA电流信号,调节频率大小;AM+,5-端子连接0~10 V的电压反馈信号,反馈当前转速值给仪表。A,B,C 3个端子输出变频器故障报警信号。

图2 变频器电路示意

1台旋涡式气泵风机用于出料后的快冷进气。5个控制阀分别为炉气电磁阀A和B,快冷气动蝶阀、快冷进气电磁阀、快冷排气口气缸电磁阀。炉气电磁阀A用于炉气质量流量计进料通断,炉气电磁阀B作为进料旁路备用;快冷气动蝶阀通过控制仪表风通断实现开关功能,气动蝶阀打开,快冷风机将冷却气送入炉体;快冷进气电磁阀用于控制辅助冷却压缩气的通断,使炉体尽快冷却;快冷排气口气缸电磁阀用于快冷排气口开关控制,该电磁阀需在快冷风机启动前打开,以维持送风和出风的平衡。5个控制阀的线圈电源均为直流24 V,通过PLC的DO模块及程序指令控制线圈,实现电磁阀的通断。

4支控温热偶均匀分布在炉体4个位置,4个温度回路用于炉体加热控制。通过反复试验,精确调整每一个控温点的温度,尽可能将恒温段拉长,温度控制精度为设定值±2 ℃,目标恒温段长度为78~80 cm。仪表通过485/USB转换器与计算机通信。4个温度显示用于观察炉膛4个点的温度情况,是恒温段测量计算及控温参数设置的重要依据。

1个流量回路用于炉气进料,通过空气质量流量计的控制来实现。

1个角度控制回路用于控制转炉在出料倾斜时到达不同角度后的停留和转动。共设置4个角度,分别为0,15°,30°,45°。设计时,首先要对这4个角度进行标定,然后在标定好的位置上安装接近开关,通过接近开关反馈给PLC的开关量信号来判定转炉所到达的角度。

2 软件设计

2.1 总体结构

在转炉控制系统中,PLC主要负责加热启停、炉体倾斜、炉体正反转、转速切换、电磁阀开关等开关量的控制,程序采用模块化的设计方式,既相互关联又相互独立,便于调试和维护。程序结构如图3所示。

图3 PLC程序结构示意

其中,主程序负责5个子程序块的监控运行;“电脑手动”、“电脑自动”、“表盘手动”为转炉的三种运行模式,三种模式互锁并可根据需要切换。

2.2 手/自动功能

“电脑手动”子程序为实验人员通过人机界面对转炉进行手动操作,主要用于转炉的生产前调试和日常维护阶段。“电脑自动”子程序用于转炉正常生产阶段,是转炉最常用也是程序编写最复杂的一个部分。“表盘手动”子程序为实验人员通过仪表盘对转炉进行各种操作,功能与“电脑手动”子程序相同,主要为防止电脑故障时设计,是一种应急备用模式。

2.3 报警联锁功能

“报警联锁”子程序必不可少,它用于转炉运行过程中人员和设备的安全保障[4],需要结合工艺全面考虑,主要针对超温、超压、限位等方面,部分联锁功能的逻辑如图4所示。

图4 联锁功能逻辑示意

2.4 CFR监控功能

PLC是转炉控制系统的核心,必须时刻掌握其运行状态。“CFR监控”子程序用于PLC运行状态的监视。设计方面利用电子继电器(R1)和时间继电器(CFR)相组合: 将R1的常开触点分别与CFR的相连;通过编程使PLC的数字量输出端(Q端)持续发送周期为10 s,占空比为50%的脉冲给R1的线圈,控制R1触点通断频率。通过设置CFR面板参数,保证在R1触点的通断频率下,CFR的一对常开触点始终保持闭合。反之,若PLC运行异常,则Q端脉冲输出异常,CFR的常开触点复位,触发报警,通知技术人员及时采取措施。考虑到触点通断频率,R1选晶体管型;CFR选用的是高诺斯的时间继电器。

2.5 全自动功能

“电脑自动”是一种“一键式”的全自动工作模式,该模式下转炉的运行分为七道工序: 初始—进料—升温—焙烧—出料—水平—快冷,前一道工序完成后,自动进入下一道,属典型的顺序控制,在软件设计中采用了步进指令来完成。该PLC的步进指令有三条,构成了每一道工序的主体结构: 步进开始(SCR),步进转移(SCRT),步进结束(SCRE)。转炉顺控流程如图5所示。

图5 转炉顺控流程示意

设计中主要考虑了以下几个方面:

1)顺序执行的灵活性。在程序的初始步(S0.0),利用SCRT指令,为每一道工序设计转移语句,便于从指定工序开始执行。比如可以跳开“进料”和“升温”工序,直接从“焙烧”工序开始。

2)“出料”工序编程的分解。出料时,炉体保持反转并逐渐倾斜,在倾角达到0,15°,30°和45°时,炉体会根据设定时间分别进行停留。在编程时,将出料工序内部再分解为出料1到出料7共7个步骤,以表征炉体在出料不同阶段的不同动作,因此整个顺控程序从S0.0到S1.4共13个步骤,做到每一步都思路明确,结构清晰。

3)注意多线圈输出。编程时,对于炉体在不同工序的相同动作,如“反转”“倾斜”等,需要重复表达,否则程序将自动对该动作复位;而 PLC不支持同一线圈的多次输出,否则会引起编译错误。因此,对于工序之间的相同输出,在顺控程序中,先用中间寄存器(如M寄存器)过渡,最后通过M寄存器并联的方式输出到Q线圈的对应地址中。

3 仪表选型及应用

在转炉控制系统中,仪表主要负责流量、温度、转速等模拟量的测量和控制,并通过AIBUS协议与计算机通信。

3.1 温控仪表

温控仪表采用厦门宇电的AI-719P,该型仪表具有多段程序升温功能,测量精度达0.1级[5],适用于转炉在不同运行阶段的升温和焙烧。在“电脑自动”模式下,加热启停可利用仪表“事件输入类型”参数(Et)的设置来完成: 在仪表的辅助输出端MIO部分安装L3双路继电器模块,将参数Et设置为运行/停止模式,通过PLC对MIO端的短时接通和长时接通来分别实现仪表控温的启动和停止,经实际测试,PLC程序中短时接通和长时接通的时间可分别设置为1 s和3 s。

3.2 转速仪表

转速控制仪表采用厦门宇电的AI-719。需要注意的是,进料和焙烧两个工序中的转速各不相同,这也可以利用参数Et的设置来完成: 在仪表的辅助输出端MIO部分安装L3双路继电器模块,将参数Et设置为给定值切换模式,通过PLC对MIO端的接通和断开实现在不同工序下的转速切换。此外,对于转速反馈信号,由于三菱变频器的反馈为0~10 V直流信号,而控制仪只能接收0~5 V直流信号,因此根据仪表电压输入端的阻抗大小,串联一个510 kΩ电阻进行分压,使反馈信号满足0~5 V的输入要求。

4 人机界面设计

4.1 总体设计

人机界面采用北京亚控kingview6.6组态王软件设计[6],主要包括: 实验炉状态、模式选择、升温参数设置、报警画面、历史曲线、数据报表等几个部分,如图6所示。

图6 人机界面总体结构示意

4.2 PLC与组态王的通信设置

PLC通过以太网与组态王通信,在驱动安装完成后,需要配置软件。通信设置上主要有以下几步:

1)对驱动文件夹中的KVS7200.ini文件进行配置。选用的PLC型号不同,配置的参数也不同。

2)安装完驱动后,进入到kingview6.6的安装目录中,找到“Driver”文件夹中的“KVS7200.ini”文件,用事先配置好的同名文件替换该文件。

3)在S7-200 SMART的编程界面中,将PLC的地址设为192.168.2.1;将对应计算机的地址设为192.168.2.20。这2个地址并不唯一,只要保证在同一网段并和配置文件中的参数一致即可。

4)设备组态时,PLC选择S7-200(TCP),地址和实际地址保持一致即可。

4.3 配方功能设计

在实验中,需要对转炉壁上的4个控温点做10段程序升温。其中“升温”工序5段,“焙烧”工序5段,而每个目标温度值又对应1个升温时间,这样每完成一次不同的程序升温实验,就要设置80个参数。此前每次均为手动设置,十分繁琐;而同时操作人员又希望能将实验较为成功的若干组参数保存起来,供今后调用。

针对上述情况,设计了配方功能,通过配方模板的建立和配方函数的使用,实现参数的配方管理。通过选择对应的配方编号,操作人员即可方便地调用保存的全部升温参数,大幅减少了工作量。

5 结束语

新设计的转炉控制系统采用“PLC+智能仪表”的控制方式,具有多种控制模式,满足不同条件下的使用,其中PLC实现模式切换、顺序控制、设备启停、报警联锁、状态反馈等开关量输入输出功能;智能仪表实现温度、流量、转速、压力等模拟量的测量和控制功能。采用kingview6.6组态软件设计的人机界面具有模式选择、参数设置、报表记录、报警显示、配方管理等多种功能。整套系统功能完善、操作简便,安全可靠。投入使用一年多以来,表现良好,运行稳定,成倍地提高了实验效率,有力地支撑了相关催化剂的研发,受到实验人员的好评。