大型多系列装置间工艺大联锁的方案确定

庞睿

(中石化宁波工程有限公司,浙江 宁波 315103)

石油化工和新型煤气化装置的大型化可以提高整体技术水平和竞争力,优化占地、降低投资和生产成本、提高资源利用、降低能耗、减少污染,但是受制造、运输、安装等客观因素的限制[1-3],部分装置只能设置多系列并联。然而装置系列数设置越多,装置间调节和控制关系则越复杂,对操作人员紧急调度和响应能力的要求也越高,特别是上下游均为多系列设置时,如果装置间工艺大联锁设置不合理,某一系列单元发生故障就有可能对全装置正常运行造成很大影响,甚至可能引发全装置联锁停车。

1 项目概况

某煤制烯烃项目设置了14套气化系列装置,正常运行时10开4备,单套气化装置正常工况需要氧气量为3.85×104m3/h,10套气化系列装置共需要氧气量3.85×105m3/h。上游设置了6套空分系列装置和1套后备系统,空分采用“液氧内循环”技术,单套空分装置正常工况供应氧气量为6.42×104m3/h,后备系统额定供应氧气能力为8.20×104m3/h。氧气管网按双主管加等径连通管设计,正常工况时管网表压稳定在8.7 MPa。

2 工艺危害分析

安全联锁是工厂工艺安全管理(PSM)中重要的保护层之一,无论是装置内联锁,还是装置间联锁,其安全仪表功能(SIF)的需求,都应该来源于工艺危害分析(PHA),ANSI/ISA-84.91.01: 2012说明了安全联锁和PHA的关系,如图1所示[4]。

图1 安全联锁和PHA的关系示意

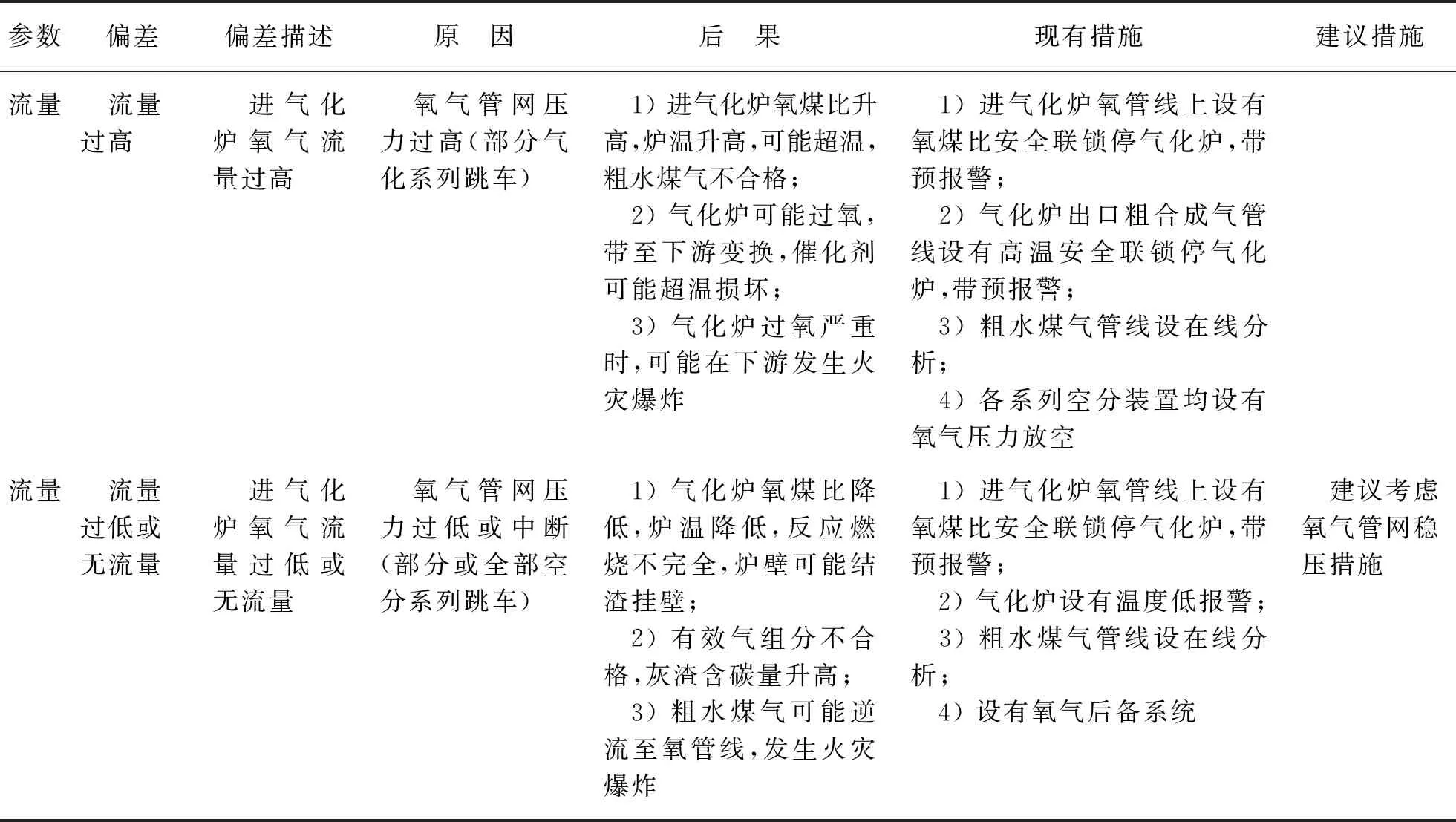

针对该煤制烯烃项目中所有气化装置和空分装置开展了危险与可操作性分析(HAZOP),其中HAZOP分析与氧气供应与消耗的相关内容见表1所列。

表1 HAZOP分析与氧气供应与消耗相关内容

3 联锁功能

根据PHA分析,当氧气流量出现偏差,可能会造成火灾、爆炸等严重后果,但气化和空分内部设有完善的保护措施,可以有效控制安全风险。部分空分装置故障跳车后,会造成氧气管网压力剧烈降低,进而可能触发全系列气化停车联锁,虽然可以保障安全,但是将造成严重的经济损失。

针对全厂氧气系统,气化和空分装置之间设置工艺大联锁的目的是考虑在维持现有安全性的前提下,尽可能提高全装置生产运行的稳定性和可靠性。联锁功能表现为维持管网的压力稳定,可供选择的具体措施包括: 氧气管网压力低时触发联锁启动后备系统;氧气管网压力低低时触发联锁分级停气化系列装置。

4 方案研究

采用动态模拟技术研究联锁工艺安全时间和联锁动作的有效性。

4.1 工艺安全时间

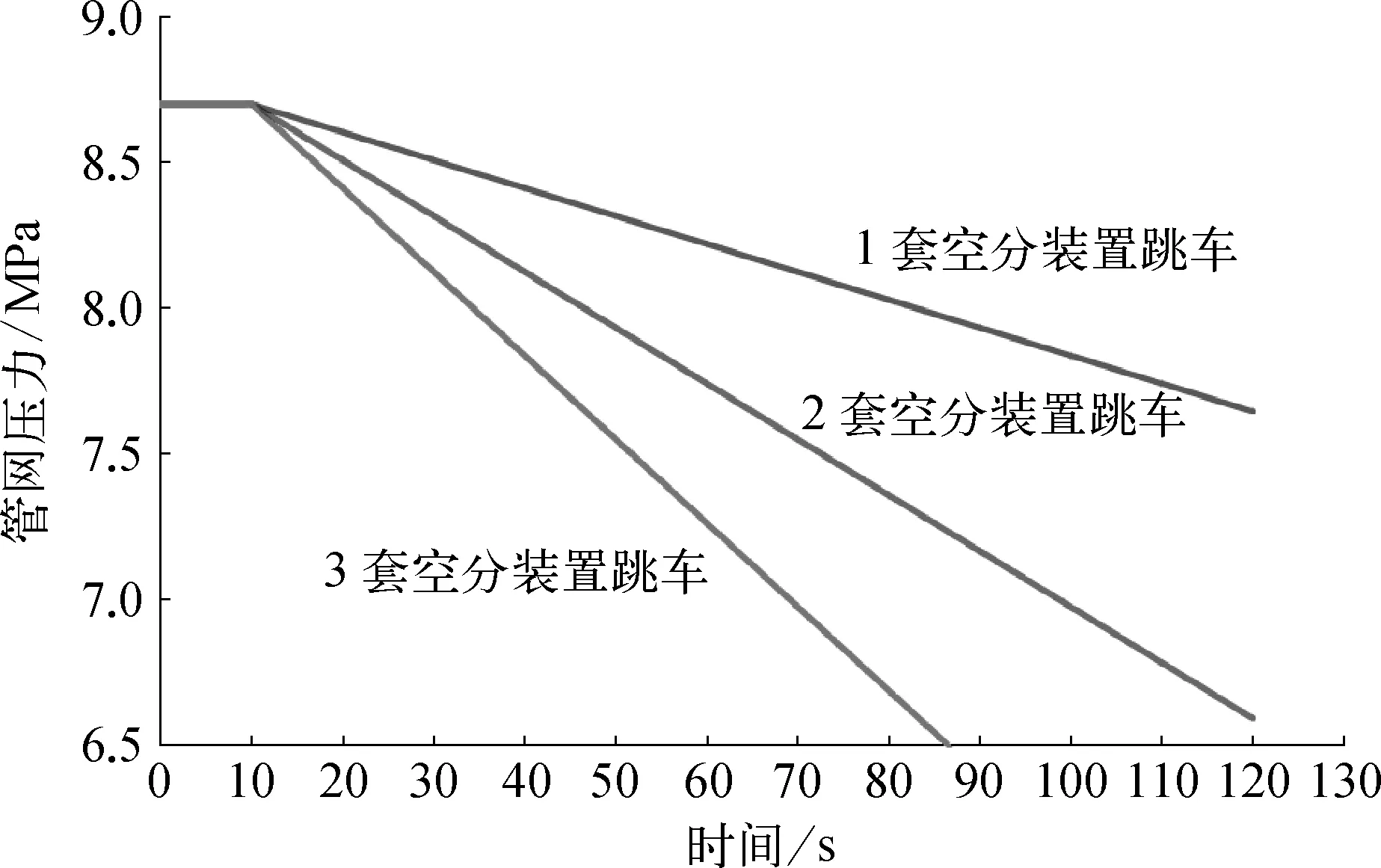

工艺安全时间是联锁设置的重要考虑因素,IEC 61511-1: 2016对工艺安全时间的定义为: 如果SIF没有被执行,从初始失效事件发展到危险后果所需要的时间[5]。对于本次研究的氧气系统装置间联锁方案,根据联锁功能的需求分析,工艺安全时间是指从部分空分系列跳车,到氧气管网表压从8.7 MPa降至8.0 MPa,触发气化全系列装置联锁跳车的时间,期间不考虑后备系统启用。通过工艺安全时间的模拟确定,可以帮助设计人员对事件发展有更直观的认识,可以评估报警和人员响应的有效性,还可以为联锁动作的设计提供参考。

采用Invensys DYNSIM动态模拟软件模拟非正常工况下氧气管网压力如图2所示。从管网压力-时间曲线可以看出,1套空分装置跳车,2套空分装置同时跳车,以及3套空分装置同时跳车的工艺安全时间分别为83 s,46 s和34 s,即使再专业和专注的操作人员也无法保证在这么短的时间内做出准确判断,并执行正确操作[6],这也说明自动化联锁功能的必要性。

图2 氧气管网压力-时间曲线(空分系列跳车)

4.2 后备系统联锁自启

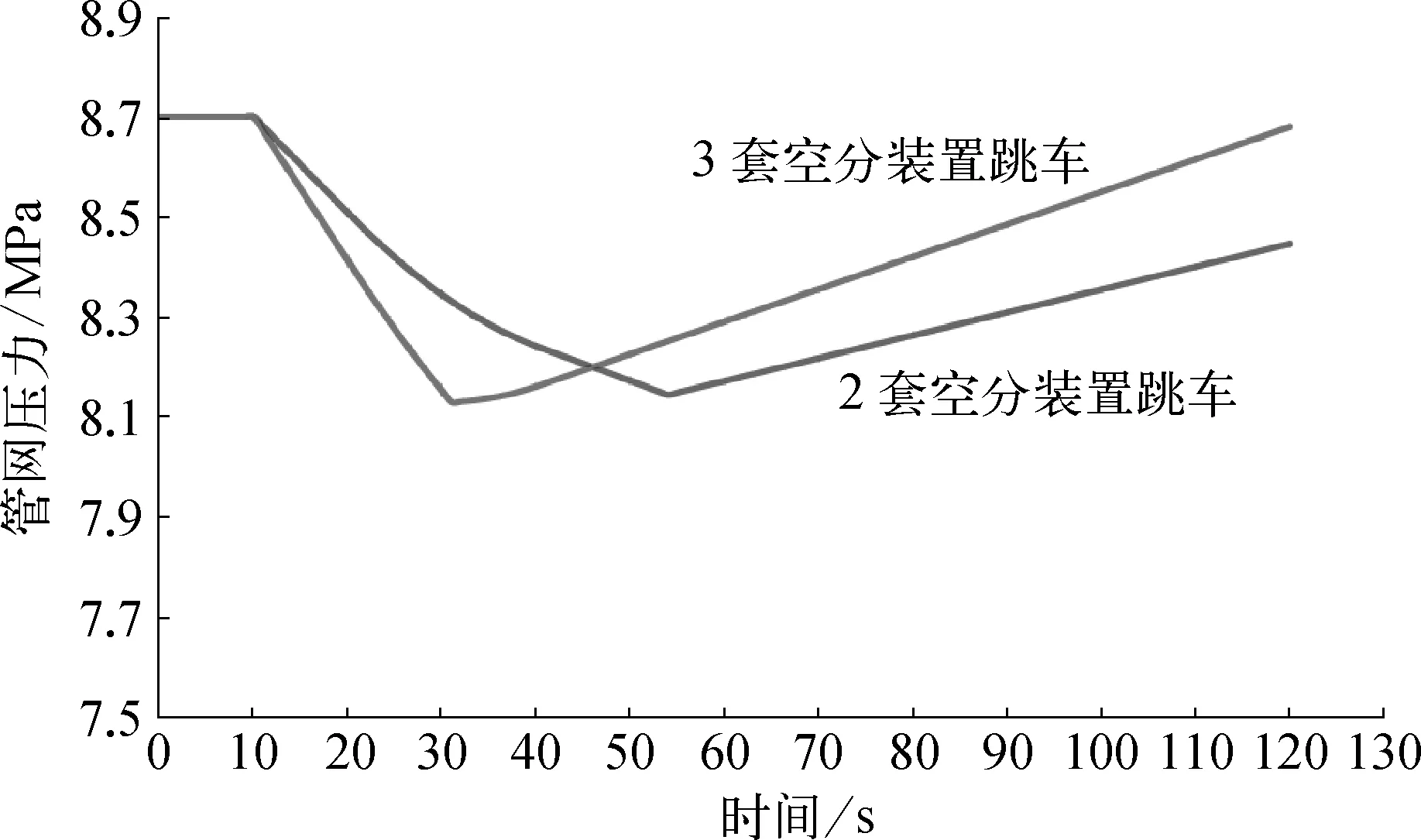

后备系统工艺流程为液氧储罐—高压液氧泵—水浴式气化器—氧气管网,空分跳车信号或管网压力低联锁可以自动启动高压液氧泵,将液氧加压气化后并入管网。高压液氧泵为变频泵,备用状态下为怠速转动,结合现场运行经验并考虑一定安全裕量,动态模拟时设定空分系列跳车10 s后启动后备系统,开始提升高压液氧泵转速,并在20 s后达到额定供氧能力。

空分系列跳车后,后备系统联锁启动,动态模拟得出的管网压力-时间曲线如图3所示,当1套空分装置跳车后,后备系统可以成功维持管网压力。当2套空分装置跳车,74 s后管网表压将降低至8.0 MPa触发气化全系列装置联锁跳车,3套空分装置跳车对应的时间为37 s。

图3 氧气管网压力-时间曲线(空分系列跳车+后备系统联锁启动)

对于2套和3套空分装置同时跳车事故,后备系统虽然可以减缓管网的压力下降速度,但效果十分有限,操作人员仍然无法及时进行有效干预,说明还需要考虑进一步的联锁动作。

4.3 气化系列装置联锁分级停车

考虑2套空分装置跳车,且氧气管网表压低于8.15 MPa时,联锁停2套气化装置;3套空分装置跳车,且氧气管网表压低于8.15 MPa时,联锁停4套气化装置。

在后备系统联锁启动和气化系列装置联锁分级停车的共同作用下,成功地阻止管网表压降低至8.0 MPa,避免了气化全系列装置停车,动态模拟得出的氧气管网压力-时间曲线如图4所示。

图4 氧气管网压力-时间曲线(空分系列跳车+ 后备系统联锁启动+气化分级停车)

5 进一步优化探讨

上文介绍的联锁设计方案,已经被证明可以有效实现基本需求,但仍有进一步优化的空间[7-9]。

5.1 提升后备系统响应速度

后备系统通过管网压力调节高压液氧泵转速以及出口压力控制阀开度,可以考虑管网压力快速降低时联锁,将高压液氧泵转速设定为额定转速,并将出口压力控制阀设定为全开;当管网压力升高后再恢复自适应调节。该优化方案可以进一步提升后备系统的响应速度,但需要在高压液氧泵设计时考虑该操作工况。

5.2 优化气化全系列装置停车顺序

正常工况下气化系列装置同时运行,可以考虑在DCS中根据气化系列装置运行状况的优劣进行自动排序,例如根据关键控制指标的偏离进行评分,或者根据已运行时间,操作人员也可手动进行调整。当上游空分装置异常、氧气供应不足,触发装置间大联锁、需联锁停部分气化系列装置时,就可以有选择的先停运行状况更差的气化系列装置,进一步降低气化系列装置停车造成的影响和经济损失。

6 结束语

当1套空分装置跳车后,依靠后备系统联锁启动可以成功实现联锁功能。当2套或3套空分装置跳车后,需要后备系统联锁启动和气化系列装置联锁分级停车共同作用,才能成功实现联锁功能,此时后备系统联锁启动和气化系列装置联锁分级停车被视为同一个保护层,缺一不可。

通过工艺危害分析,确定装置间工艺大联锁的需求,通过动态模拟,确定了工艺安全时间,并验证了联锁动作的有效性。更重要的是,联锁方案系统化、程序化的研究和确定,提升了设计的完整性。