某国产变速器五档抖动问题分析

吴林礼

摘 要:通过对某国产变速器总成在校验过程中出现五档抖动问题的分析,发现并解决了五档同步器齿套直齿倒角偏大问题,从而提升了该系列变速器总成的一次下线合格率。

关键词:变速器;五档抖动;同步器齿套直齿倒角

1 变速器故障描述

2018年4月初,某国产变速器总成生产线由上海工厂迁于柳州工厂。项目于5.29在柳州批产,自批产以来至11.1,FTQ(一次下线合格率)为94.89%,总共开出1174台返修总成,其中五档抖动939台,占了返修总数的79.98%,FTQ4.08%,成为了影响FTQ的最主要因素,而且该问题线体未搬迁之前在上海工厂也一直存在,长期未得到有效解决。

2 变速器总成拆装换件分析

将五档抖动故障变速器总成重新进行加载校验,挂入五档后,校验过程中手扶操纵盖配重块感觉到滑行过程中存在明显的麻手、振动。进一步将该台故障箱后壳体进行切割窗口,不装配五档拨叉轴总成进行观察,发现五档校验过程中出现脱档现象(齿套倒锥齿在校验过程中未能对五档结合齿进行有效锁止,导致脱档)。

将该台故障五档抖动总成拆解更换同平台另外产品的五/六档同步器齿套(其他零件保持不变)后,同样不装配五档拨叉轴总成进行加载校验观察,校验过程中未出现脱档现象;在此基础上再次拆解该台总成,装配五档拨叉轴总成后再次进行校验观察。挂入五档后,校验过程中手扶操纵盖配重块未感觉到滑行过程中存在麻手、振动,校验过程中同样未出现脱档现象。

至此,将五档抖动故障原因初步锁定为加载校验过程中五档同步器齿套倒锥齿未能对五档結合齿进行有效锁止,导致在变速器五档校验过程中齿套持续冲击五档拨叉脚面,再通过操纵盖总成将冲击传出,手扶操纵盖配重块就会感到麻手、振动,严重时更会导致脱档。

3 五档同步器齿套脱档原因分析

在换件分析的基础上,对五档抖动故障已经有了初步的结论。进一步将该台总成拆解,对比故障总成五档同步器齿套和同平台另外产品的五/六档同步器齿套发现,原齿套倒锥倒角较大,而另外产品的齿套倒锥倒角相对较小;将两件齿套相关尺寸(与抖动、脱档有关尺寸)进行对比测量,除了倒锥倒角存在较大差异外(两者直齿倒角均符合图纸要求),其余尺寸差异不大且都在图纸要求范围内(如表1)。

在测量结果的基础上进行理论分析:同步器齿套倒锥倒角大,倒锥齿与主动五档齿轮结合齿接触面积就会减少,导致同步器倒锥与结合齿锁止力不足,最终引起五档校验过程中出现抖动甚至脱档。

为更好地验证抖动系同步器齿套倒锥倒角偏大引起,重新挑选30台五档抖动故障总成进行ABA换件试验,换件过程如下:

(1)将30台五档抖动总成编号后重新进行加载校验,抖动故障全部重现;(2)更换该30台抖动总成的五档同步器齿套(其他零件不变)后进行加载校验(用30件减小倒锥倒角的齿套进行更换),抖动故障全部消除;(3)复原这30台五档抖动总成的五档同步器齿套,抖动故障全部复现。

后续还进行了1222件减小直齿倒角的五档同步器齿套的装配验证,装配这1222件齿套的总成在校验过程中都未出现五档抖动故障,进一步验证了五档抖动故障的根本原因就是:齿套倒锥齿与主动五档齿轮结合齿接触面积小,导致同步器倒锥与结合齿锁止力不足,最终导致五档校验过程中出现抖动甚至脱档。

4 结论及措施

基于以上分析,锁定五档抖动故障根本原因为齿套倒锥齿与主动五档齿轮结合齿接触面积小,导致同步器倒锥与结合齿锁止力不足,最终导致五档校验过程中出现抖动甚至脱档。

在确定根本原因之后,所采取的改进措施有:

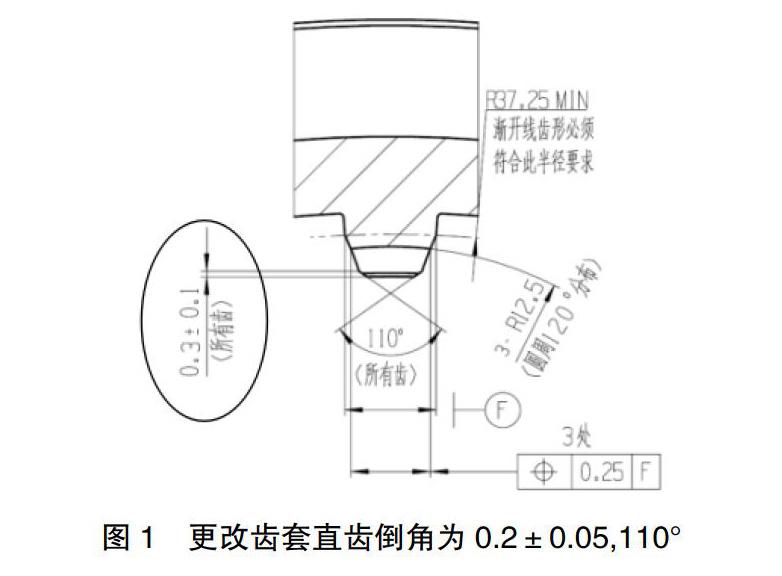

(1)将五档同步器齿套直齿倒角由原来图纸要求的0.3±0.1,110°更改为0.2±0.05,110°,减小直齿倒角(如图1);(2)将五档同步器总成的偏摆由原来图纸要求的0.4-0.9加严控制到0.4-0.8。

自此,某国产变速器五档抖动故障从根本上得到了解决。

参考文献:

[1]王雪涛.关于汽车变速器的发展分析[J].装备制造,2010(01).

[2]唐琛.微型汽车手动变速器设计与优化[D].武汉理工大学,2010.

[3]吴光强,孙贤安.汽车手动变速器发展综述[J].同济大学学报(自然科学版),2010(10):1478-1483.