厚壁高碳奥氏体不锈钢347H 的焊接技术

朱小燕 王喜平 朱生萍 程仔微 王 晏

(新疆兰石重装能源工程有限公司)

近年来,国内压力容器产品冷氢化反应器在工艺和技术上不断优化,已经打破了国外市场的垄断。 目前以347H 为主体材料的冷氢化反应器逐步流向市场,其主要特点是降低了原材料的制造成本, 并且国内可自行生产厚壁347H 奥氏体不锈钢板材, 打破了长期采用进口厚壁800H 材料的局面。 由于厚壁347H 奥氏体不锈钢能在高温状态下运行,所以使用该材料制造的冷氢化反应器具有良好的机械强度,而且其他各项性能也均能满足操作工况要求。

1 347H 的化学成分和性能特点

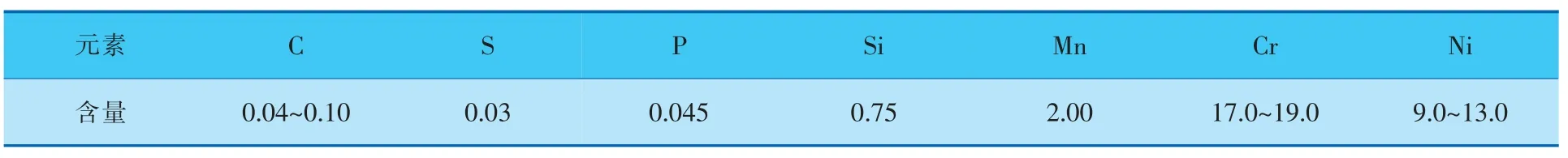

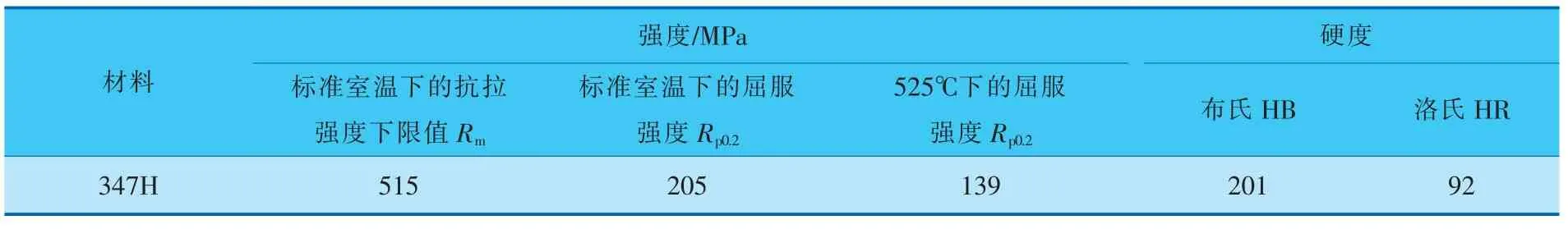

347H 属于奥氏体不锈钢, 具有良好的耐腐蚀性能、耐高温性能、耐氧化性能、焊接性能和热强性能。 347H 钢板的化学成分、力学性能[1]和高温性能[2]均符合SA-240 标准要求,具体数值见表1、2。

表1 347H 钢板的化学成分 %

表2 347H 钢板的力学性能和高温性能

347H 若要满足一定要求的耐腐蚀性, 就必须严格控制晶粒尺寸,细晶粒的奥氏体组织能加快铬在晶界的扩散迁移,并与氧形成一层致密富铬氧化层(Cr2O3),这个富铬氧化层能阻止高温下347H 的氧化。 固溶处理有利于奥氏体不锈钢的高温强度,但固溶处理的温度必会导致晶粒尺寸变大,所以必须严格控制晶粒度为ASME No7 号或更粗的平均晶粒度。

2 焊接工艺评定试板的制作

为了保证产品制造过程中焊接工艺评定达到100%的覆盖率,根据NB/T 47014—2011[3]的要求,在合理控制焊接热输入量的同时保证焊接效率, 故产品焊接时焊条的直径采用4.0mm 规格, 筒体纵环缝的埋弧焊焊丝直径采用3.2mm,封头拼接完成后需热成型和固溶处理,故氩弧焊丝和埋弧焊丝均采用2.4mm 规格。需制作的评定试板如下:

a. 制作一对手工钨极氩弧焊评定试板,厚度为13mm,焊丝为ER347H(φ2.4mm);

b. 制作一对焊条电弧焊评定试板, 厚度为48mm,焊条为E347H(φ4.0mm);

c. 制作一对埋弧焊评定试板,厚度为48mm,焊材为ER347H(φ3.2mm)+JWF641;

d. 制作一对手工钨极氩弧焊+埋弧焊组合评定试板,厚度为66mm(其中手工钨极氩弧焊焊接厚度为13mm,其余的采用埋弧焊焊接),焊材为GTS-347(φ2.4mm)/GWS-347(φ2.4mm)+GXS340,焊后需进行固溶处理, 热处理条件为1150℃×66min。

另外,奥氏体不锈钢的焊接一般不需要预热和后热[4],预热温度不小于15℃,层间温度范围为15~100℃,不需要后热。 焊接过程中严格控制温度,保证焊缝的最优性能。

试板的焊接规范见表3。

表3 试板的焊接规范

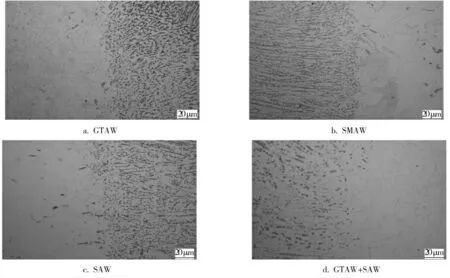

焊接工艺评定的化学分析、力学性能和硬度腐蚀均满足技术要求。 4 种焊接方式的焊缝及热影响区金相组织如图1 所示,焊缝区为少量的铁素体+奥氏体,热影响区和母材均为奥氏体组织。

图1 4 种焊接方式的焊缝及热影响区金相组织

3 产品的焊接

3.1 筒体纵缝的焊接

单节筒体是由两张板拼接而成的,因筒体厚度较厚,需合理控制焊后变形,所以筒体拼缝需采用双面坡口,筒体合口缝采用单面坡口。 焊接采用埋弧焊,焊材为ER347H(φ3.2mm)+JWF641,采用等离子清根并打磨,焊接过程中严格按照焊接工艺评定规范执行, 尤其是焊接层温的控制。筒体拼缝(图2)、合口缝焊后(图3)焊缝表面成型美观,焊接质量高。

图2 筒体拼缝

图3 筒体合口缝焊后

3.2 筒体环缝的焊接

筒体环缝的坡口采用单面坡口, 如图4 所示,环缝内坡口可防止因焊缝收缩而导致的环缝处塌腰现象, 但内坡口的存在也增加了焊接难度。 筒体环缝采用埋弧焊焊接, 焊材为ER347H(φ3.2mm)+JWF641, 采用等离子清根并打磨,焊接过程中严格按照焊接规范控制焊接层温。

图4 筒体环缝坡口示意图

筒体环缝的焊接过程中出现了气孔缺陷,经分析,气孔的产生主要是因为焊接过程中存在氢气未及时溢出焊缝,而氢气的直接来源是焊接过程中的水,所以针对环缝焊接对埋弧焊焊材进行二次烘干,烘干后继续焊接,仍出现气孔缺陷;随后又更改了焊接工艺, 先采用焊条电弧焊打底,再进行埋弧焊焊接,气孔仍然存在。 因此,通过以上操作排除了焊接材料中水分的影响因素。

图5 渣壳照片

笔者通过对比纵缝焊接后渣壳(图5),发现纵缝和环缝第1 遍焊接之后渣壳的表面均存在大量孔洞,纵缝焊接多层后和盖面焊后渣壳不存在孔洞,说明母材存在受潮的情况。 而在奥氏体不锈钢的焊接过程中没有预热,导致焊接过程中存在大量的水从而形成氢气,在熔池凝固过程中无法及时溢出,导致水的产生。 而纵缝的结构不存在曲率,渣壳容易脱渣,有利于氢气的溢出,故纵缝的焊接过程中没有出现气孔缺陷。 奥氏体不锈钢的焊接一般不需要预热,焊前只需要保证焊件温度不小于15℃即可,但若存在母材受潮的情况,则会导致焊接过程中出现氢气孔。 为此,在环缝焊前对环缝部位进行预热烘干,预热温度不超过100℃,预热烘干2h 后开始焊接,焊接后取掉预热工装,保证在层间温度15~100℃之间进行焊接,焊接过程中再没有出现氢气孔。

3.3 封头拼缝的焊接及固溶处理

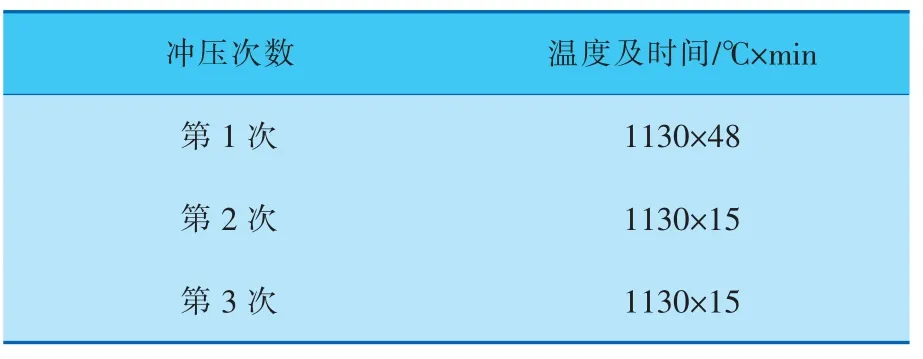

封头厚度为48mm, 所以封头拼缝的焊接采用钨极氩弧焊+埋弧焊焊接, 焊接坡口为双V 形坡口。 焊接过程中不需要清根,背面砂轮打磨即可。 焊材为:钨极氩弧焊焊丝GTS-347(φ2.4mm),埋弧焊焊丝GWS-347 (φ2.4mm)+焊剂GXS340。焊后进行热冲压成型, 因封头厚度较厚, 故分3次冲压成型(表4),第1 次冲压将封头加热到热成型温度后保温48min, 其余两次冲压均在达到热成型温度后保温15min, 这主要是因为前次冲压后封头中心部位温度较高,故相应地缩短了保温时间。3 次冲压过程均需连续作业。在实际冲压过程中多张封头板进行冲压时,需保证最后一张进炉的封头板具有最短保温时间。

表4 封头冲压成型温度及时间

冲压成型后封头(图6)需进行固溶处理:固溶条件为(1150℃±20℃)×45min, 冷却方式为水冷。 固溶处理后还需进行表面酸洗钝化。

4 焊接要点

为了保证厚壁高碳奥氏体不锈钢347H 的焊接质量,需注意以下几点:

a. 采用碳含量不小于0.04%的焊接材料,保证焊后焊缝的耐高温性能;

图6 3 次冲压成型后封头

b. 焊缝中需存在少量的铁素体,使奥氏体晶粒尺寸受到阻碍,打乱柱状晶方向,细化晶粒,促进杂质均匀分布,减少焊接热裂纹的产生[5];

c. 347H 的焊接熔敷金属中存在Nb 元素,在焊接过程中易于烧损, 使得焊缝表面易于发蓝,所以在焊后待焊缝金属冷却后需清理焊渣,防止焊缝金属氧化;

d. 焊接时焊缝的收缩量较大,开制坡口时较以往产品的坡口在宽度和角度方面要更大一些,以提高焊接质量减少夹渣缺陷的产生;

e. 采用小规格的焊材,严格控制焊接热输入量;

f. 焊缝的清根不能使用碳弧气刨清根, 防止焊缝渗碳,影响焊接质量;

g. 焊前需对母材进行烘干处理,避免产生气孔缺陷。

5 结束语

厚壁高碳奥氏体不锈钢347H 的焊接相比普通的奥氏体不锈钢难度系数大,焊接过程中容易出现热裂纹、气孔等焊接缺陷。 实际产品的焊接首先要严格遵循焊材使用规范、合理开制坡口以及严格按照焊接规范控制预热层间温度等,并在焊接过程中出现焊接缺陷时要分析焊接缺陷产生的原因,不断总结经验,才能保证产品的焊接质量,提高生产效率并降低制造成本。