分子筛脱水吸附塔的结构应力与疲劳分析

刘 磊 李明娜 马秀清 张春贵 李 祺 朱巧家 张 兵

(1.上海蓝滨石化设备有限责任公司;2.机械工业上海蓝亚检测所有限公司)

分子筛是一种具有立方晶格的硅铝酸盐化合物, 具有规则且直径大小均匀的微孔结构,能把比微孔结构直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附的能力,因能把不同的极性程度、饱和程度、分子大小和沸点的分子分离开来,即具有“筛分”分子的功能,故称分子筛[1]。 水是一种强极化分子,由于与分子筛的孔径相比,水的分子直径较小,极易被分子筛吸附, 因此分子筛是优良的气体干燥剂,例如天然气处理站,天然气只有在经过脱水设备处理后方可输往液化设备,脱水是日常工作之一[2,3]。 对露点有较高要求的天然气的干燥,一般采用分子筛脱水法,因此分子筛脱水装置在天然气处理站应用非常广泛。

分子筛脱水吸附塔是油田天然气脱水装置中关键的压力容器单元设备,工作流程为吸附→再生→吸附交替进行的过程,操作温度和压力呈周期性变化[4]。 由于现代工业对压力容器的设计性能要求非常高,为保证设备在满足性能要求的基础上更加安全,根据吸附塔的整体模型和操作条件,按照JB 4732—1995《钢制压力容器——分析设计标准》中压力容器的设计规范和标准进行设计[5],辅以ANSYS有限元分析软件对分子筛吸附塔建立有限元模型,优化其结构,根据第三强度理论加载求解出模型的应力强度,研究吸附塔的应力分布规律。

1 吸附塔的主要参数

某分子筛脱水吸附塔的介质为湿天然气,主体材料为Q345R (钢板厚度负偏差按GB/T 713—2014取0.3mm,材料的泊松比0.3)、管口锻件材料16Mn,塔体内径2 200mm,容积31.2m3,设计压力7.8MPa,设计温度-20/320℃(该设计温度时,主体材料的弹性模量为0.201/0.181GPa), 工作压力6.9 ~7.2MPa, 工 作 温 度40 ~290℃, 腐 蚀 裕 量3.0mm, 交变次数为每年334次, 设计使用年限20a。

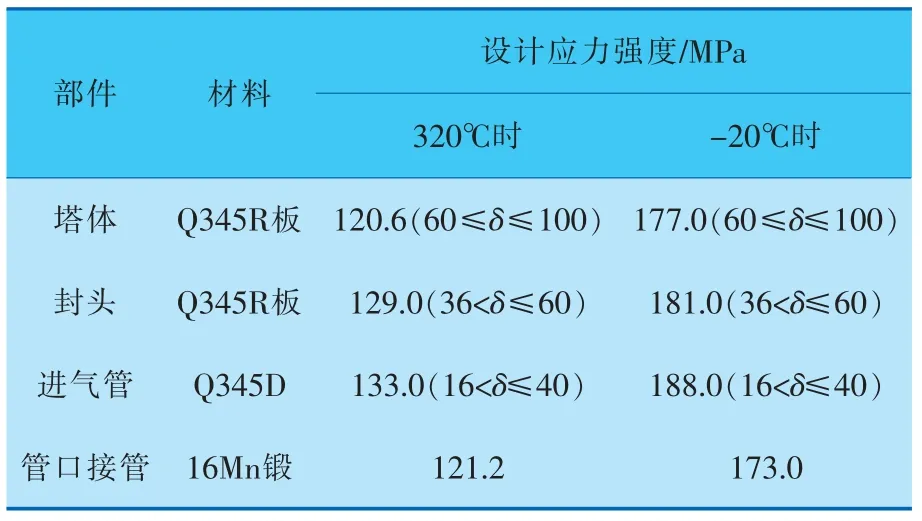

吸附塔选材的主要性能参数见表1。

表1 吸附塔选材的主要性能参数

在分析计算包括二次应力强度的组合应力强度时,虽应选用工作载荷进行计算,但为使结果偏于安全[6],均选用设计载荷(压力7.8MPa、温度320℃)。在具体的应力计算之前,需先确定吸附塔各部件的壁厚。

吸附塔主要部件的初始壁厚可以按设计压力pc=7.8MPa、设计温度Tc=320℃,参照JB 4732—1995(2005年确认)规定计算,其中Di为塔体内径、Ri为封头内径。因塔体仅受内压作用,pc=7.8MPa<0.4KSm=48.24MPa (Sm为设计应力强度;K为载荷组合系数,取值为1.0),故计算得:

根据计算壁厚,综合考虑设备的结构、疲劳状况及管口载荷等因素要求, 确定吸附塔塔体、接管和封头的名义厚度(扣除厚度附加量,表2),用于有限元应力与疲劳分析。

表2 塔器主要受压部件的壁厚

2 力学模型的建立

根据吸附塔的结构和承载特性,建立整体力学 模 型[7]进 行 分 析, 再 利 用 软 件ANSYS Workbench17.0[8]进行各工况下的应力分析计算,对人孔和接管结构进行应力分类与评定,最终确定其结构尺寸是否合适。

笔者采用软件ANSYS Solid186对吸附塔结构进行了网格划分,形成的有限元模型及网格划分如图1所示。

图1 吸附塔整体结构的有限元模型及网格划分

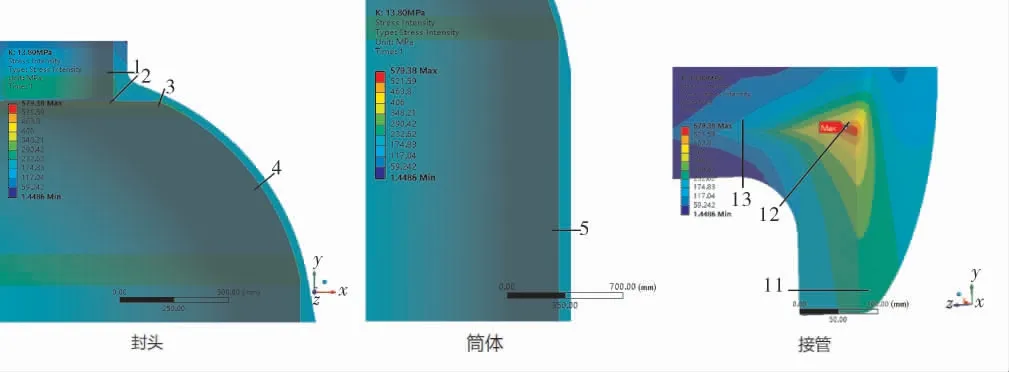

3 应力分析及强度评定

有限元分析计算时,分为吸附塔的设计和耐压试验两种工况进行。 强度评定时,应力线性化路径的选取原则为:通过各部分的应力强度最大受力点沿壁厚最短方向设置应力线性化路径,对于相对高应力区沿壁厚方向设置线性化路径[9]。

3.1 设计工况

吸附塔结构在设计工况下的应力分析结果和强度评定路径如图2所示。

由图2 可以看出, 应力强度最大点位于DN250mm进气管口的锻件与塔体相交处的内侧。各评定路径相应的应力线性化结果评定通过,强度评定全部合格。

3.2 耐压试验工况

吸附塔结构在耐压试验工况下的应力分析结果和强度评定路径如图3所示。

由图3可以看出, 上封头开口结构的应力强度最大点位于接管锻件与封头相交处的内侧。 各评定路径相应的应力线性化结果评定通过,强度评定全部合格。

图2 设计工况结构的应力分析结果和强度评定路径

图3 耐压试验工况结构的应力分析结果和强度评定路径

4 疲劳分析

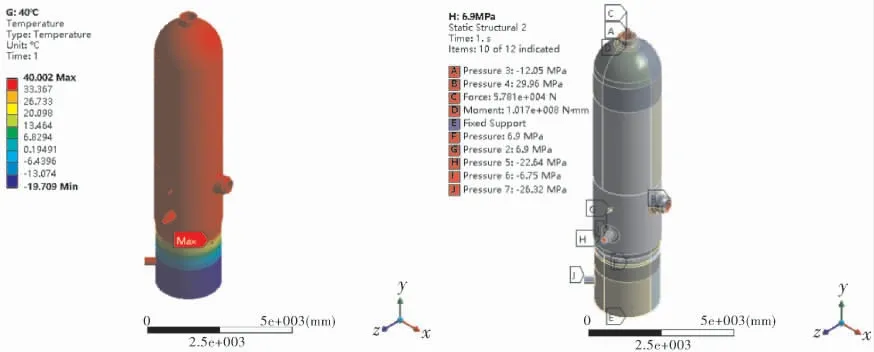

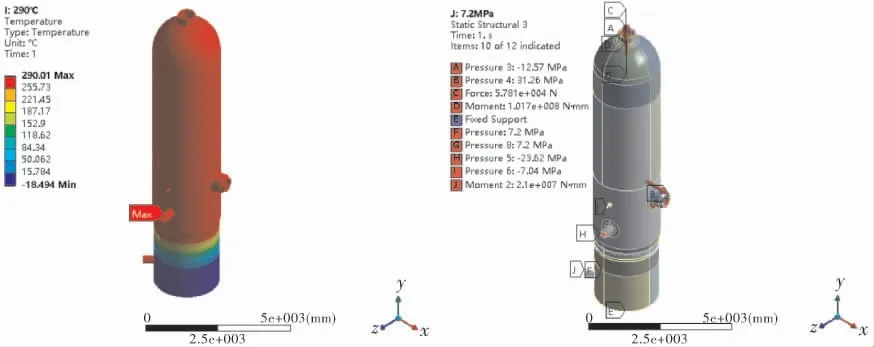

为确定分子筛脱水吸附塔结构承受预计循环载荷而不发生疲劳破坏的能力,需对它进行疲劳分析。 根据设计条件,吸附塔设计使用寿命内预计总循环次数n=334×20=6680, 最高交变温度290℃,最低交变温度40℃,工作周期为吸附→再生→吸附交替循环,两种工况下压力与温度交变规律不同:从冷吹(6.9~7.0MPa、30~40℃)→再生(7.0 ~7.1MPa、100℃→200℃→290℃) →吸 附(7.1~7.2MPa、30~40℃),压力在整个过程中变化很小。

在对吸附塔进行疲劳分析时,温度计算的边界条件为塔体封头内部施加温度载荷290℃,塔体外表面有保温层设置传热方式为绝热,保温层下端距离裙座底部1 800mm。封头外表、裙座无保温部分与空气对流传热,系数为10W/(m2·℃)。 由此得到吸附塔的两个交变工况: 工况1——塔内温度为40℃,裙座外部最低设计温度-20℃,塔体、封头和接管内表面施加内压pc=6.9MPa,温度分布和载荷约束如图4 所示; 工况2——塔内温度为290℃,裙座外部最低设计温度-20℃,塔体、封头和接管内表面施加内压pc=7.2MPa,温度分布和载荷约束如图5所示。分子筛脱水吸附塔工况1、2下的应力分布及 其交变应力幅如图6所示。

图4 吸附塔工况1的温度分布和载荷约束

图5 吸附塔工况2的温度分布和载荷约束

图6 吸附塔工况1、2下的应力分布及其交变应力幅

按JB 4732—1995标准附录C图C-1中的弹性模量E=0.21GPa对交变应力强度幅Salt进行修正,修正后的交变应力强度幅Salt′=Salt×E/E320℃=43.45MPa,查图C-1对应的曲线和表C-1中的数据得Salt′=43.45MPa时的允许循环次数N>1.0×106次,说明该吸附塔满足疲劳寿命的要求。

5 结束语

笔者设计计算了分子筛脱水吸附塔各元件壁厚, 利用ANSYS建立合理的有限元简化模型,进行应力分析和强度评定,确定了吸附塔整体和局部结构可满足使用性能和安全运行的条件,既满足工艺要求并确保整个系统正常运行,同时还能够降低制造成本。 对分子筛脱水吸附塔进行疲劳分析,结果证明吸附塔满足疲劳寿命的要求。