汽车白车身焊装SE及案例分析

彭湃

(一汽吉林汽车有限公司,吉林132013)

主题词:焊装SE 白车身 产品数据评审 定位基准

1 前言

汽车白车身的质量对整车的强度、刚度、装配精度有重要影响,它是汽车制造过程质量控制中的关键环节。白车身焊装SE 是在产品研发过程中,针对白车身的结构、尺寸公差、焊接工艺性、装配性、工艺可行性、工艺投资等进行分析,提出产品的设计更改建议,从而提升产品质量、降低成本、缩短产品的研发周期(Q/C/D)[1]。随着激光焊、冷连接等新的白车身制造技术的不断应用,如何做好焊装SE工作,成为各大汽车生产厂的主要研究课题。

2 焊装SE概述

2.1 焊装SE定义

焊装SE(Simultaneous Engineering)是整合产品设计、工艺设计、质量保证、生产制造过程的系统方法[2]。焊装SE现已在大部分汽车生产厂应用,以加快推出市场上需要的新产品,增强企业的核心竞争力。

2.2 焊装SE作用

焊装SE 需要工艺部门提前介入评审白车身数据,将工艺实施期间可能会出现的问题,提前到产品研发期间发现并解决。工艺部门结合以往车型经验,归纳总结产品上存在的问题,反馈给产品设计部门进行规避;工艺部门将工艺方案及工艺通用技术要求输入给产品设计部门,提升产品结构设计的合理性、准确性,从而提高产品质量;在工艺部门和设计部门的研讨过程中,可以根据工厂的实际情况,降低工艺难度,从而减少工艺投资;产品部门能够实现高效率产品设计,大大缩短产品研发周期。

2.3 焊装SE工作流程

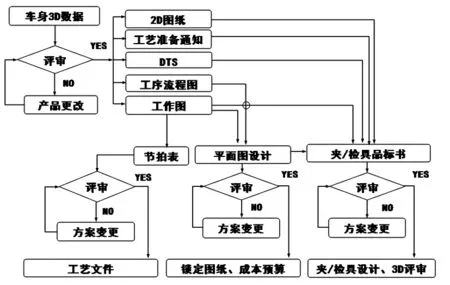

焊装SE是一项系统的、复杂的工作,需要设计部门、工艺部门、质量部门、制造部门共同协作完成,并伴随产品研发的整个阶段,本厂焊装SE 工作具体流程如图1所示。

图1 焊装SE工作流程

在产品开发过程中,随着车身数据的不断完善,逐步完成产品数据评审、DTS、工序流程图、工作图、平面图、夹具品标书、检具品标书一系列编制工作。通过建立完善的工作流程,为开展焊装SE明确步骤、统一目标,强化焊装SE在产品研发阶段中的重要作用,充分发挥出焊装SE的优势。

3 焊装SE开展的前提条件

开展焊装SE前,需要提前输入产品规划信息、工艺规划信息及产品数据的质量要求,设计部门、工艺部门等统一标准、协同工作,才能得到最大的实施价值[3]。

(1)产品规划信息的提前输入

需要明确产品最大平台数、产品生产纲领、生产场地、生命周期、产品投资预算等相关信息。产品平台数,影响混流生产线工装的可行性,需提前考虑主定位系统的通用性或预留工艺扩展;产品生产纲领、生产场地,决定生产线的工艺布局,需提前策划车身结构的分块;产品生命周期,影响工装设备的选型,对于生命周期短的产品,可考虑简易工装。

(2)工艺规划信息的提前输入

需要初步构想生产线自动化程度[4]、焊接方法、包边方式、输送方式、车身储存方式、物流转运方式、主要设备等技术信息。自动化程度的高低,影响车身结构设计,自动化程度较高的生产线,焊接可达性好,对车身焊接部位尺寸要求较低,自动化程度较低的生产线(如手工生产线),车身结构要充分考虑焊接可行性;焊接方法要充分考虑生产场地的工艺条件(如设备条件、投资预算),尽量不采用特种焊接方式;包边方式需要考虑主机厂采用机器人滚边或压机包边,针对不同的包边方式,采用不同的钣金设计结构。

(3)产品数据的质量要求

产品数据中需含有材料厚度方向、层级、用量、坐标、定位点等基础信息;所有涂胶部位要标注胶种类、长度、位置、涂胶直径;点焊、弧焊、钎焊等焊接方式要表达清楚,需含有各层级分总成焊点信息;数据更改时,要说明制件是取消、新增或更改。

4 焊装SE内容

焊装SE 是结合白车身产品数据发放的各个阶段,陆续开展焊装SE各项工作,逐步完成SE的各项输出物,从而得到最优的工艺规划。焊装SE 输出物及其内容如表1所示。

表1 焊装SE输出物及其工作内容

本厂焊装SE 过程共有17 项输出物,本文主要对以下4个输出物进行重点介绍。

(1)产品数据评审

(2)工序流程图

(3)工艺平面图

(4)夹具品标书的内容及应用

4.1 产品数据评审

产品数据评审是从产品结构、工艺性、质量、成本等方面着手,将产品数据与工艺方案相结合,反复确认工艺方案(工序分解、夹具方案、平面图等)可行性,不断的优化,在产品设计阶段做出的适应性调整。产品数据评审伴随着产品开发同步进行,输出的文件为工程变更申请(ECR)。

4.1.1 产品结构评审

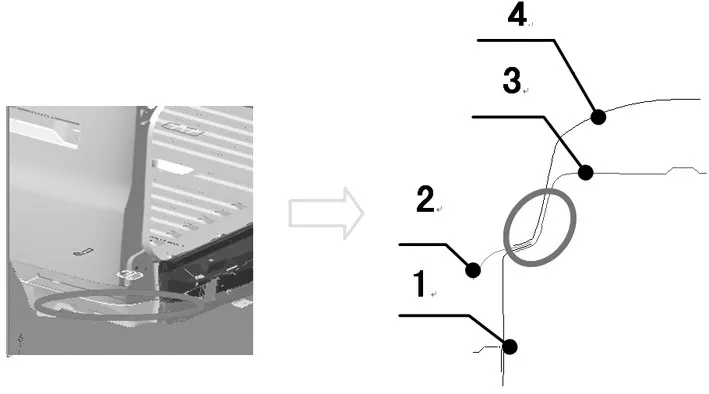

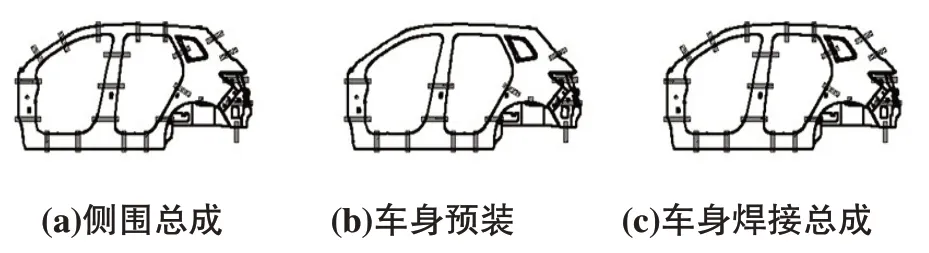

产品结构评审包括白车身刚度、强度、干涉点检查、间隙检查、密封检查等内容。本厂某车型应用案例,如图2所示,背门槛内板(1)、背门槛外板(2)、后裙板(3)、后侧围外板(4),4个制件搭接位置集中在一个平面,强度和刚性较差,钣金、焊点易撕裂。通过产品结构评审,将此处结构更改为腔体结构,能够较大提升白车身的结构强度和刚性,如图3所示。

图2 钣金、焊点易撕裂部位

图3 腔体搭接结构

4.1.2 工艺性评审

工艺性评审主要包括装配工艺性、焊接工艺性、涂胶工艺性等。工艺性应重点考虑工序拆分、工序装配过程的合理性,如图4所示,侧围内板总成在进行分块时,将原来的2个大总成拆分为3个小总成,有利于制件的转运,减少转运带来的制件变形,提高侧围分总成的尺寸精度。

图4 侧围内板总成分块示意

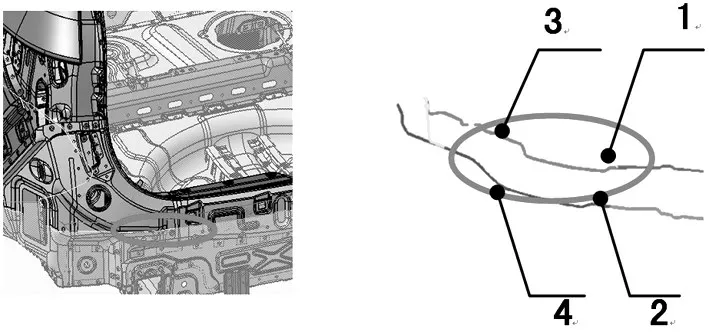

4.1.3 质量评审

质量评审包括焊接质量、特殊尺寸、关键尺寸、间隙尺寸等。如图5所示,左图U型件3面搭接,零间隙贴合,制造精度难保证,右图U 型件为经过评审优化后的结构,其中一处完全分离,且间隙值σ大于2 mm,2处仅焊点处贴合,以提升合件的装配精度,降低制造难度,同时也能提升白车身局部的强度和刚性。

图5 制件与制件搭接平面示意

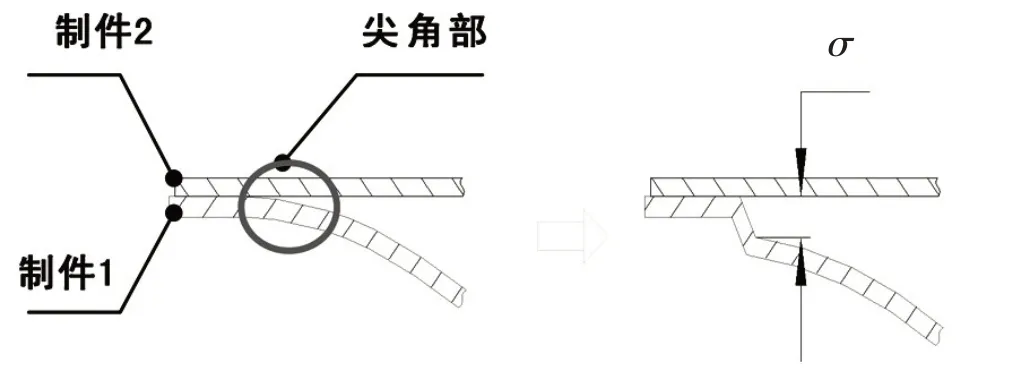

如图6所示,左图2个制件在搭接处相切,产生尖点,制件焊接强度低、电泳质量差、易产生异响,右图为经过评审优化后的设计结构,制件搭接处避免产生尖锐间隙,且间隙值σ大于3 mm,强度显著提升。

图6 制件搭接示意

4.2 工序流程图

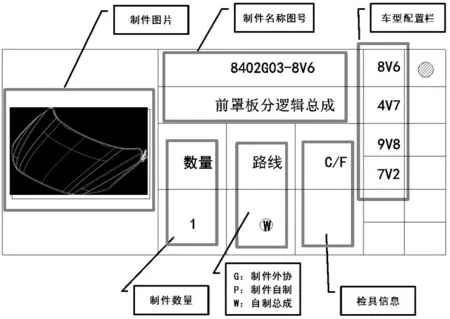

工序流程图是保证白车身质量、生产布局、物流转运等最优化的工序流程。根据白车身数据,对车身结构模块划分、工序分解、节拍测算,并不断的进行完善,对工序分配不合理的位置,需要对工序分解进行更改。工序流程图包括以下内容,如图7、图8。

(1)体现白车身所有制件的构成,大到钣金件、小到一个螺母或螺钉。

(2)体现所有总成及分总成制件的工序拆分,描述了制件的名称、图号、数量、车型配置。

(3)说明制件的加工工艺、工装数量。

(4)体现所有总成及分总成制件的作业顺序和相互之间的逻辑关系。

(5)体现自制工序和外委工序。

工序流程图向上对接产品BOM 清单,向下对应平面布置方案、制件质量控制方案、制件采购方案等,因此工序流程图贯穿SE 活动始终,是SE 活动的核心文件。工序流程图需要随着产品的设计更改实时更新,确保各接口部门间传递的是最新数据。

图7 某车型前罩板工序流程

图8 工序流程图表样说明

4.3 工艺平面图

工艺平面图是根据厂房的长度和宽度、物流环境、接口等确定焊装线的整体走向,对物流路径进行整体构思(包括出入口、单行线、双行线等),避免逆流和交叉现象[5]。工艺平面图主要包括“一个流”式布局,“S”型布局,“T”型布局,锯齿形布局等布局形式。

4.3.1 “一个流”式布局

“一个流”式布局是工序间无在制品或在制品数量不应超过1台份的布局形式,此布局适用于多工序、多工位、有相连关系的作业,是一个总成或多个总成及其分总成的组合,此布局具有布局紧凑、物流路径短、占地面积小的优点,是首选的布局方式。

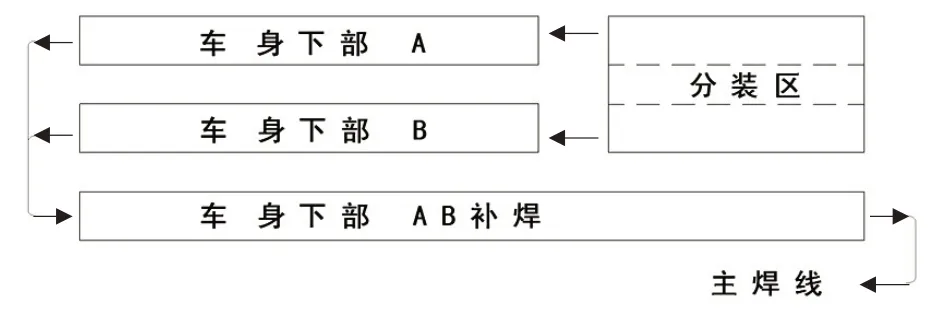

4.3.2 “S”形布局

“S”形布局宜在车身下部总成线、车身下部补焊线、调整线之间实现,如图9,此布局可优化物流路径,使无效物流路径缩短,且可以在工序间建立存储区。车身下部A 和车身下部B 是2 种不同平台产品,车身下部AB 补焊可实现多种车型共线、自动化集成焊接和输送,可提高自动化设备的使用率。车身下部A和车身下部B到车身下部AB补焊、车身下部AB补焊到主焊线可实现人工转运或二层自动输送和储备,根据产能规划和投资预算进行工艺设计。

图9 “S”形布局

4.3.3 “T”形布局

“T”形布局也可称为鱼刺形布局,即围绕大的总成线将各分总成布置在其一侧或两侧的一种形式,如图10所示,此种布局结构紧凑,便于组织生产,且相关联制件可临近生产,减少制件转运距离。

图10 侧围总成“T”形布局

4.3.4 锯齿形布局

锯齿形布局可减少占地面积、缩短步行距离、提高作业效率,实现高效的作业布置,如图11,此布局形式适合于分总成装配焊接线。

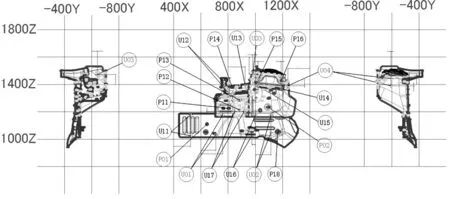

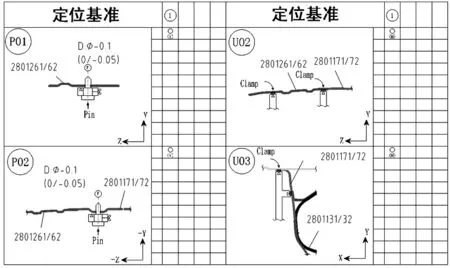

4.4 夹具品标书

夹具品标书是设计夹具的基准书,如图12、图13所示,其中包括制件孔定位基准(MCP)、面定位基准(MCS),夹具品标书包含的主要内容如下。

图11 锯齿形布局

(1)定位系统从大到小顺序,即由车身总成(一级总成)→车身焊接总成(二级总成)→分总成(三级总成)→小分总成(四级总成)的顺序进行分布,再从小总成到大总成逆向审核定位基准的合理性。

(2)定位基准的基准数量递增,从一级总成→二级总成→三级总成→四级总成定位基准点数量增加。

(3)定位基准贯彻始终,即产品设计阶段设定的定位基准延续到焊装工艺的工装准备,也延续到冲压工艺的工装准备,也就是同一零件在任何工位上都采用同一基准,以避免基准变换产生生产制造和测量误差。

(4)定位基准设置在零部件上最稳定的区域和部位。这种稳定性不仅指零件自身在生产过程中该区域的质量稳定,也指某些设计更改不会涉及到该区域。

图12 某车型前轮罩总成夹具MCP、MCS

图13 某车型MCP、MCS断面

本厂某SUV 车型夹具品标书的应用。如图14 所示,侧围总成的3个主定位基准孔设置在A柱、C柱、D柱,确定3个定位基准孔分别在车身焊接总成主拼工位→车身焊接总成预装工位→侧围总成工位→侧围外板总成工位→后侧围内板总成工位→模具→检具上延续应用,并保持一致。

图14 侧围总成基准孔示意

如图15所示,确定侧围总成主基准面的位置在侧围总成工位→车身焊接总成预装工位→车身焊接总成主拼工位的位置统一。侧围总成工位遵循定位基准递增的原则,增加辅助定位面;车身焊接总成预装工位采用统一的主定位面;车身焊接总成主拼工位除采用统一的主定位面外,需增加辅助定位面,保证车身精度。

图15 侧围总成各序基准面分布示意

5 焊装SE展望

随着汽车行业的高速发展,用户对汽车的安全性、油料消耗量的要求越来越高。目前各主流汽车生产厂,在白车身上大量应用高强钢板、镁铝合金等轻量化材料,并采用激光焊(Laser)、自冲铆(SPR)等先进连接技术[6]。在白车身设计阶段,如何做好热成型钢板等轻量化材料、激光焊等连接工艺的工艺分析工作,充分发挥轻量化材料、先进连接工艺的优势,成为未来焊装SE的发展方向。

焊装SE在使用热成型钢板中的应用。热成型钢板具有超高强度,在白车身上广泛应用,新一代奥迪A8热成型钢采用比例超过10%[7]。在进行焊装SE时,要充分考虑热成型钢的结构形式,可采用环装路径,形成封闭路径可以提高车身结构强度,如图16所示,前门环状结构、后门环状结构等。

图16 白车身环状路径搭接结构

在焊装SE 产品结构评审阶段,要充分考虑热成型钢板的焊接工艺性。可采用激光拼焊技术,将不等厚度热成型钢板拼焊连接,经过热冲压形成大型制件,从而减少焊接工艺及工装设备,缩小制件累积公差,提高制件精度。

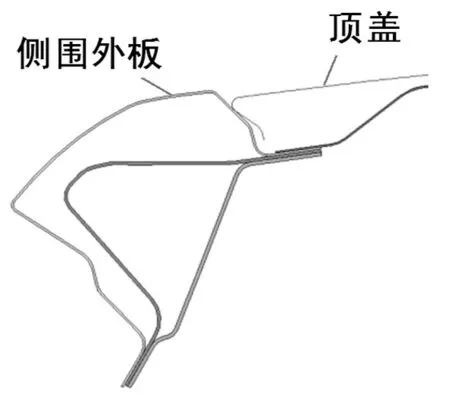

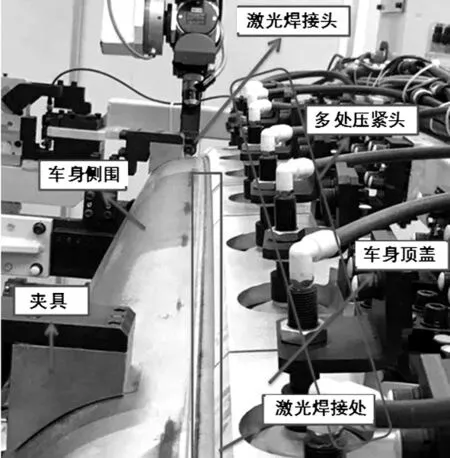

焊装SE 在激光焊中的应用。在进行焊装SE 时,要充分考虑激光焊有焊接速度快、热影响区小、抗拉强度高的优点,以及桥接能力差的缺点,充分论证工艺可行性,以达到提高白车身质量和生产效率的目的。激光焊对车身的焊缝间隙有严格的要求,且对工装夹具的稳定性有明确的限制。在进行焊装SE工作时,需要规避相关工艺风险。使用激光焊时,制件搭接结构采用浮动式可调间隙或平面贴合的设计方式,如图17所示,侧围总成与顶盖总成搭接部位的激光钎焊,搭接结构采用浮动式可调间隙设计方式,且顶盖前部、后部有点定焊点,保证顶盖位置。在夹具品标书制作阶段,考虑夹具对制件定位的可靠性,采用分块式弹性夹具结构,如图18所示,辅助调整焊缝间隙。

图17 顶盖浮动式搭接结构

图18 顶盖激光钎焊弹性夹具

焊装SE在冷连接技术中的应用。在使用镁铝合金、复合材料的白车身上,需要采用自冲铆(SPR)、无铆连接(TOX)等冷连接技术。在进行焊装SE时,需要论证冷连接搭接结构、设备的操作空间、设备通用性、生产节拍、工位分布以及成本测算。在焊装SE时,冷连接的铆接方向应从硬质材料向着软质材料,如:钢-铝、钢-钢-铝等,从而提高铆接质量的稳定性;多种搭接样式可用一种型号铆枪实现连接,进而降低设备投入成本,并提高生产节拍;在产品设计阶段,对冷连接部位板材应进行准确的CAE分析,判断出板材硬度和减薄率变化大的地方,优化冲压工艺,从而减小材料硬度、减薄率对连接质量的影响。

除上述介绍的车身常用的先进连接工艺外,还有铝点焊(RSWA)、搅拌摩擦焊(FSW)、摩擦塞铆焊(EJOWELD)、流钻螺钉(FDS)、粘胶连接等连接技术,这些技术的选择与应用主要取决于车身结构和材料,因此在产品设计阶段要综合考虑,充分发挥焊装SE 的作用。

6 结束语

在焊装SE 过程中输出多种工艺文件,每种文件各有用途,各有关联,因此在进行焊装SE时要建立良好的沟通、协调体制,从而优化产品结构、改善工艺性、缩短研发周期、提高产品质量。随着汽车制造工艺的不断创新,对白车身结构设计提出了更高的要求,贯穿产品开发全过程的焊装SE 也需要不断优化与发展。