热轧汽车结构钢在轻量化商用车上的发展与应用*

张楠 田志凌 潘辉 郑江鹏 侯晓东

(1.钢铁研究总院,北京100081;2.首钢技术研究院,北京100041;3.东莞材料基因高等理工研究院,东莞523808)

主题词:钢 轻量化 商用车 EVI

0 序言

近年来随着商用汽车产业的快速发展,对于汽车承载能力、使用寿命、节约能源以及材料升级切换等方面的要求越来越高,热轧汽车结构用钢板的研究也在不断创新中发展。商用半列挂车主要承载部件如纵梁、车桥以及车轮等,在车辆道路行驶过程中近乎承担了车辆整备质量和道路运输货物的全部重量,其动载力学性能对商用半挂车道路行驶安全性和使役寿命极为重要[1-3]。近年来,凭借高强度和优良的综合力学性能,热轧汽车结构用高强钢板的研发取得长足进展[4-5],并成功跻身商用车用钢市场。众多钢铁企业以商用车重点动载结构件(如:纵梁、车轮、冲焊桥壳等)为切入点,从用户设计需求中来,到用户产品应用中去,期间为用户提供全套新车型开发过程中新材料的选择方案以及先进成形工艺,并给出具体部件优化设计和分析解析的“材料优选+技术支持”的全套技术支持[6]。目前,该全套技术支持方式已经成为钢铁产品打入商用车市场不可或缺的先期介入模式(Early Vendor Involvement),即EVI模式。从而钢铁企业陆续开发了不同规格的高强度低合金汽车结构钢,尤其是近年来研发的屈服强度700 MPa 及以上高强度低合金钢,在实现低成本生产高强度板材的同时还明显减轻了车身质量,在商用车轻量化技术领域应用广泛[7]。

1 商用半挂车用钢的应用现状

1.1 纵梁用微合金化高强度钢

1.1.1 国内研发现状

早在20 世纪50 年代末60 年代初,我国解放牌汽车上采用了普通低合金钢16Mn 材料制造汽车大梁。在此后的20 年里,16MnL、10Ti、09SiV 和T52L 也逐步开发成功。伴随国内汽车技术的发展及国外汽车技术的引进,汽车大梁板的需求不断扩大,宝钢在80年代末率先引进了日本和德国的钢板制造技术,开发出SAPH 系列和QSTE 系列,并在90 年代初自主研发了含铌热轧大梁钢B510L,在国内得到了广泛应用。随后,鞍钢开发了含铌A510L 及铌-钛复合QSTE 系大梁钢;攀钢根据其合金元素资源,开发含锰-钒的大梁钢P510L。目前国内汽车大梁用热轧低合金高强度钢板有锰钢、锰-稀土系、硅-钒系、锰-钒系、锰-钛系、和锰-铌系,但抗拉强度仅有390 MPa 级和500 MPa级。

截至2015年末,我国商用车厂商最常用的半挂车车架选用钢板强度等级依旧以500 MPa 级为主,应用占比到达了60%~65%。相对载质量利用系数相近的欧美车型,主梁材料早已选择强度等级700 MPa 的钢板,甚至800 MPa 级别的钢板也在某些车型上得到了应用。半挂车纵梁轻量化主要是通过高强度钢材替换原有纵梁材料,以700 MPa 级微合金化高强汽车结构钢替代原500 MPa 级常规钢板,可实现49 t 满载设计的半挂车车架纵梁质量降低160~280 kg,实现车架质量降低12%~18%,显示了良好的减重效果。为实现半挂车车架的有效减重,国内众多商用车企业开始尝试以700 MPa 级微合金化高强钢来切换原有材料,但在剪切下料和后续焊接时,普遍遇到了板带下料的翘曲变形和焊后强度不足及疲劳失效的问题,这些均需要通过材料成分设计、轧制工艺优化、焊接成形工艺试验以及车架的耐久性分析测试等来解决。

代表性的700 MPa级热轧汽车结构用钢采用微合金化技术思路,配合控轧控冷(TMCP)工艺,得到了贝氏体(B)+铁素体(F)+M/A 的室温组织,晶粒细小,其弯曲性能、低温冲击韧性、表面质量和板形良好,延伸率控制在18%~24%之间[8]。目前,国内钢企已通过在生产中添加微合金元素以及TMCP 技术生产出系列700 MPa级热轧汽车结构用钢。宝钢作为中国钢铁业的龙头企业,早在2000年就在国内率先研发了热轧新品种BS700MC。该钢采用低碳设计,严控S 含量和P含量,配合加入Nb、Ti、Mo复合微合金元素,通过精轧后的快速水冷过程实现相变强化,在570~600 ℃卷曲后缓冷,实现析出强化并进一步提高钢的强度。两阶段轧制配合Nb 的添加,可实现钢坯在较高的温度下进行再结晶区轧制以得到变形奥氏体的细小组织,同时在相对更高的温度下进行非再结晶区轧制以累积奥氏体晶粒内的变形储能,为后续卷曲的析出过程提供条件,最后得到的高强钢具有强度高、韧性佳、冷成形性优良、焊接性好等诸多优点[9]。在高强钢研究方面武钢与北京钢研院合作研制出屈服强度700 MPa级热轧汽车大梁钢WL700。其采用较低的C-Mn 成分设计,将Nb、Ti 微合金化技术和洁净钢生产技术及相变强化相结合,将溶解于奥氏体组织中能使C-N化合物在热轧冷却过程中被充分弥散析出来钉扎热机械轧制过程中奥氏体的晶界,达到晶粒细化作用。该工艺生产的钢不仅具有较高的强度和塑性的平衡,同时还具有良好的韧性[10]。目前已经批量应用于东风商用车、江淮汽车等厂家制造的重卡纵梁领域。鞍钢也经过多年的技术攻关,在700 MPa 级热轧汽车大梁钢A700L 上取得了重大突破,该钢种采用C-Si-Mn-Ti-Nb成分设计,精控S、P、O、N含量,通过较高的轧制温度来得到大变形的奥氏体化组织,最后通过热轧后的快速冷却来实现相变强化和析出强化[11]。除此以外,太钢、安钢、珠钢、包钢、莱钢、承钢等国内钢企先后开发 了 典型 牌 号为TH800[12]、AG700MC[13]、ZJ700MC[14]、BT700[15]、LG700L[16]、C700L[17]等大梁钢产品,在一汽重卡、三门峡俊通车辆厂等商用车制造企业某车型上分别试制成功。

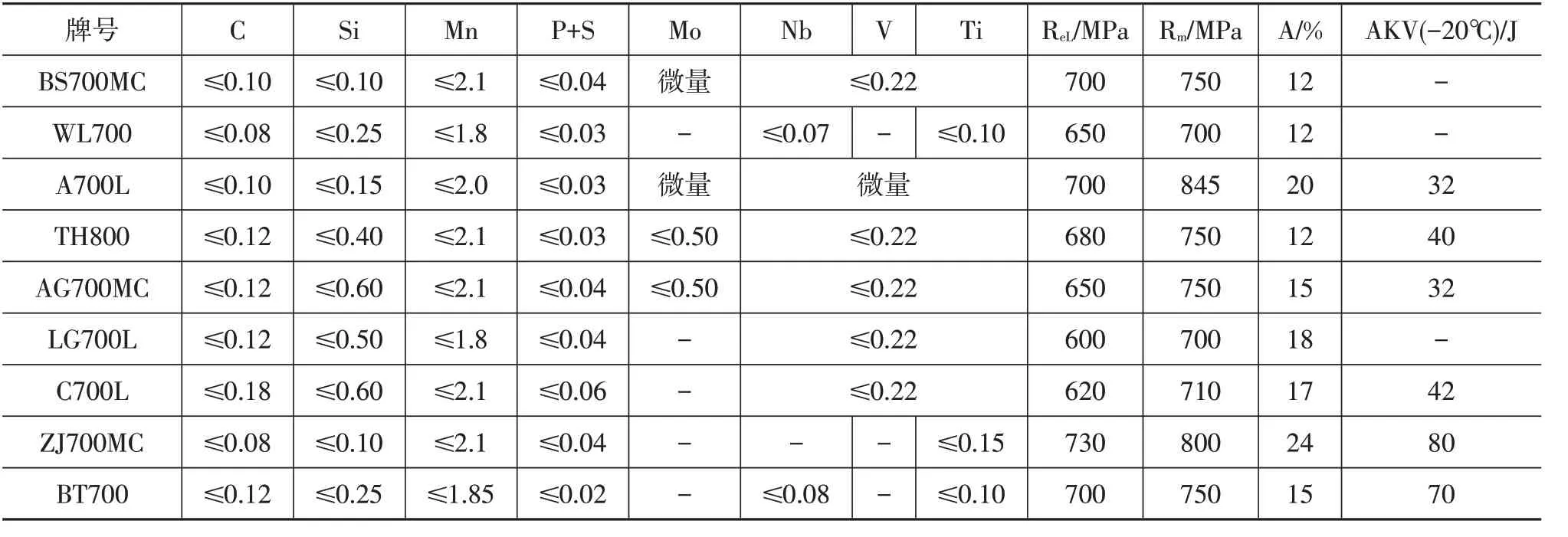

近年来,700 MPa 级析出强化高强钢正在商用车大梁上的推广应用证明了成形性、低温冲击韧性和焊接性是衡量热轧汽车结构用钢能否实现梁架制造的重要参量。随着轻量化商用车市场需求的增大,越来越多的商用车制造企业认识到低成本析出强化高强钢在商用车底盘减重方面的重要性。目前,我国在700 MPa 级析出强化高强钢制造领域的技术能力和产品指标均已接近国外水平。国内研发的700 MPa 级析出强化高强钢成分范围和力学能力下限值见表1[18]。

表1 国内700 MPa级析出强化高强钢成分范围和力学能力下限值 (质量分数)%

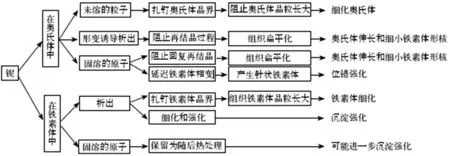

从表1可见,多数国内钢企在700 MPa级析出强化高强钢添加微合金元素铌(Nb),主要目的是提高汽车结构件的疲劳强度、降低部件质量,实现结构轻量化。其原理是在汽车钢中的铌元素通过细化晶粒、减缓带状组织、优化显微组织、促进析出强化等作用来达到提高钢材的屈服强度、低温韧性、冷成形性、焊接性能以及疲劳性能的基本力学性能和使用性能,进而便于制造复杂的汽车承载构件,提高构件的惯性矩和刚度,并同时提高构件的结构强度,进而达到构件和总成质量减低的目的。铌微合金化对钢材性能的作用见图1[19]。

1.1.2 国外研发现状

发达国家在商用重型载货汽车方面,以沃尔沃、戴姆勒和奔驰为例,早已普遍采用屈服强度为700 MPa级高强度钢作为生产汽车大梁的主要材料,通过材料强度升级替换,达到车身减重的目的。未来屈服强度为600、700 MPa 级的汽车大梁钢将成为欧美市场需求的主流,因其不仅有较高的屈服强度,还具有成形性好、韧性好、抗疲劳性能好的优点。

图1 铌微合金化对钢材性能的作用[19]

芬兰Ruukki公司是世界第2大特种钢生产商,早在2002 年就开创了直接淬火工艺生产出屈服强度为700 MPa 级高强钢Optim700MC。与传统淬火工艺相比,在Optim700MC 生产过程中将轧制与快速冷却相结合,钢板热轧之后随即进行硬化,生产出来的钢材不仅强度高,成形性和焊接性良好[20]。Optim700MC高强钢后被率先应用在欧美市场的商务车领域,如芬兰SiimetOy 公司生产的重载挂车自重减轻20%,同时提高20%承载能力;波兰Pomot 公司在应用3 mm 厚Optim700MC 钢板实现重卡底盘减重46%,大大减少了生产成本[21]。在此基础上,奥钢联进一步开发了ALFORM700M高强钢,其采用高温奥氏体快速淬火得到细小的铁素体和一定比例的马氏体(M)组织,并在Optim700MC 的基础上优化了微合金体系,利用V 的中温析出机制进一步提升了ALFORM700M高强钢的屈服强度。该钢在商用车梁架制造领域中可显著提升车架疲劳寿命,但焊接性不佳,多用于牵引车冷成形承载纵梁的制造[22]。

瑞典的SSAB 公司作为全球最早利用TMCP 技术研发析出强化高强钢的企业,并参照EN10149-2标准将低C、低Si、Ti-Nb 复合析出强化高强度低合金汽车钢板DOMEX700MC 推向市场化。DOMEX700MC 通过低Si 控制,改善了钢板表面质量,有效避免了麻点缺陷,提高了大梁的动载疲劳服役性。由它制造的汽车大梁,整体结构的抗弯和抗扭强度极高,在板厚减至5~6 mm时,仍能保证近40 t载荷汽车大梁的安全,被广泛应用于牵引车的承载主梁、普通半挂车车架大梁和载货车大梁的制造[22],后也被东风汽车公司引进使用[23]。同样采取低Si控制的还有日本JFE公司。在生产中JFE通过在钢中添加少量的Si、微量的C和Mo元素,平衡了C、Mo、Ti 等合金元素的比例,研制出了Nano Hiten 高强钢板,该设计使得钢中微观组织避免了珠光体的生成,使产品具有单一相的结构特点,并将卷曲温度设置为较高的600 ℃。该钢具有较高的屈服强度(达734 MPa)、延伸率和弯曲性能,同时还具备极高的热稳定性[22],被广泛应用于汽车动载结构部件和重卡车架大梁制造。

1.2 桥壳用高强度钢

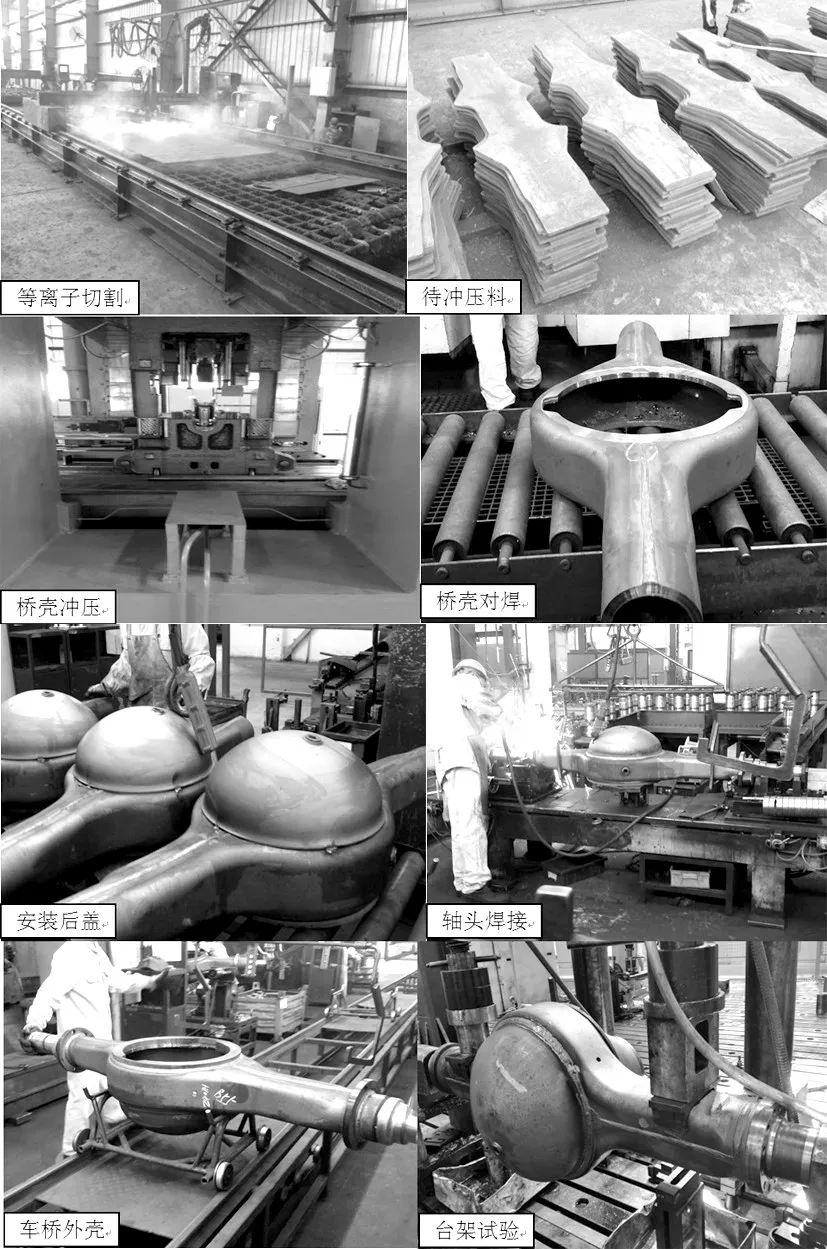

随着中国物流经济的发展与国内商用车市场需求向着多层次、多规格的方向发展。结合上节中分析的中国商用车未来市场对中重型载货车的需求稳步上升,从而带动了热轧汽车用高强钢的需求。出于商用车制造向轻量化发展和节能减重的需要,特别是对于支撑车架和后驱动桥,已大量使用热轧钢板制作冲焊桥壳体,取代了制作工艺复杂、生产效率偏低、笨重、成本较高的铸造桥壳体[24]。由于冲压桥壳是由钢板冲压成形半桥壳后,经半桥壳体组焊、桥包组焊、轴头组焊后形成车桥外壳(见图2),结合桥壳的形状及其结构特点,要求钢板强度高,冷弯及拉延成形性好并具有优良的焊接性和抗疲劳性。虽然国内外开发汽车高强汽车板钢的思路基本相同,但钢种的成分和工艺仍存在一定差别。

图2 冷压桥壳钢成形工艺

桥壳钢按冲压方式主要分为2 种:一种为热冲压成型,这是目前桥壳最主要的一种冲压成型方式,所使用的材料则为Q345、16MnL 等抗拉强度在500 MPa以下的钢板,辅以少量的Q420和Q460结构钢以及进口的SMn750,厚度为14 ~20 mm,但由于板料感应加热过程中,材料失去了原有的状态致使强度有所降低,需对热冲压成型件进行淬火才能达到桥壳钢所需的强度要求[25]。此外,这些钢板普遍存在的问题是带状组织比较明显[26],在冲压加工及后续使用过程中存在褶皱、弯曲和开裂现象[27]。另一种为冷冲压成型,但所需材料的强度在600 MPa 以上,可将桥壳的厚度由14~16 mm 降低至12 mm,此方式生产工艺简单,材料利用率高、降低能耗及生产低成本等优点,可实现桥壳轻量化(可减重10%以上)和提高桥壳使用寿命[28]。为顺应中重型商用汽车轻量化发展需求,开发高强度耐疲劳性冷成型用桥壳钢成为大势所需,目前国内钢厂中只有宝钢[29]、武钢[30]、首钢[31]和普钢[32]等少数企业有专门600 MPa级桥壳钢牌号。

作为一类高强度、高塑韧性的新型钢种,贺信莱等人[33]最先提出的弛豫-析出控制相变(RPC)技术并成功应用在系列冷压桥壳钢的开发中,在此基础上,张杰等[34]和房玉佩等[35]研究了快速回火不同温度对Nb-Ti 及Nb-V 复合析出机制的影响;杨庚蔚[36]等研究了Ti-V 微合金化桥壳钢的相变规律和组织性能,强调了卷曲温度的重要性。随着微合金化冷压桥壳钢钢铁冶炼水平和工艺的不断提升,碳量可进一步控制在0.05%~0.09%,甚至更低水平[37],因而削弱了碳对贝氏体/马氏体韧性的不利影响[38],改善了焊接性能的同时,拉延成形性也显著提高,且通过添加微合金元素(Ti、Nb、V 等)进一步提升了钢材的强度[39],被逐步应用于汽车轻量化等对动载疲劳性能要求较高的制造领域[40]。作为车身的重要部件,桥壳钢在使役过程中承担着载货负荷、路面随机载荷、制动及转向等附加应力作用[41],叠加轻量化桥壳材料设计的不断减薄,桥壳焊接接头的焊接性[42-43]、断裂韧性[44-45]、抗疲劳性[46-48]等方面还需在工程应用中进行检验。

目前,宝钢已经在与山东蓬翔车桥厂进行合作开展抗拉强度为800~900 MPa 级重型货车桥壳用钢的开发和应用工作[19]。采用新的桥壳后,桥壳可实现减重50 kg,减重率达20%以上。此外,武钢[49]和首钢[50]也在积极与车桥厂合作开发抗拉强度600 MPa及以上级别桥壳用钢,与原有500 MPa 级C-Mn 热压桥壳钢相比,在提高桥壳强度和疲劳寿命的同时,实现车桥减重10%的目标[19]。但从焊后抗疲劳设计和冷压桥壳钢成分优化角度来进一步推动轻量化材料开发的相关技术尚未见针对性的报道。

1.3 车轮用高强度钢

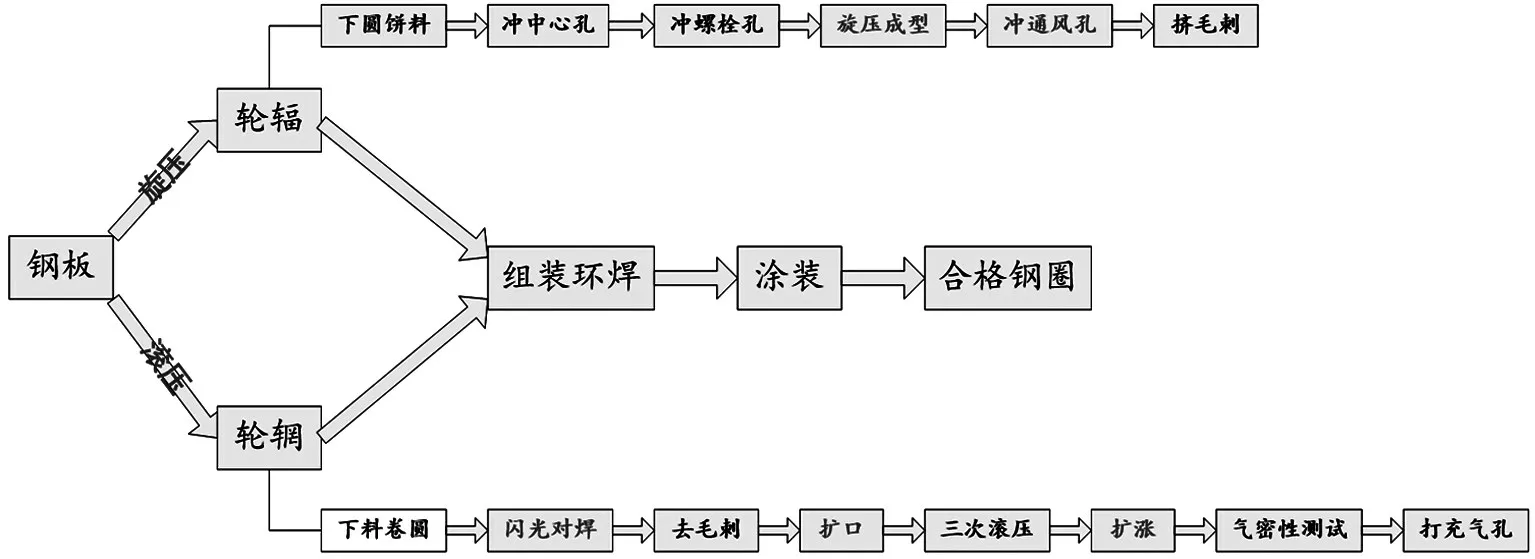

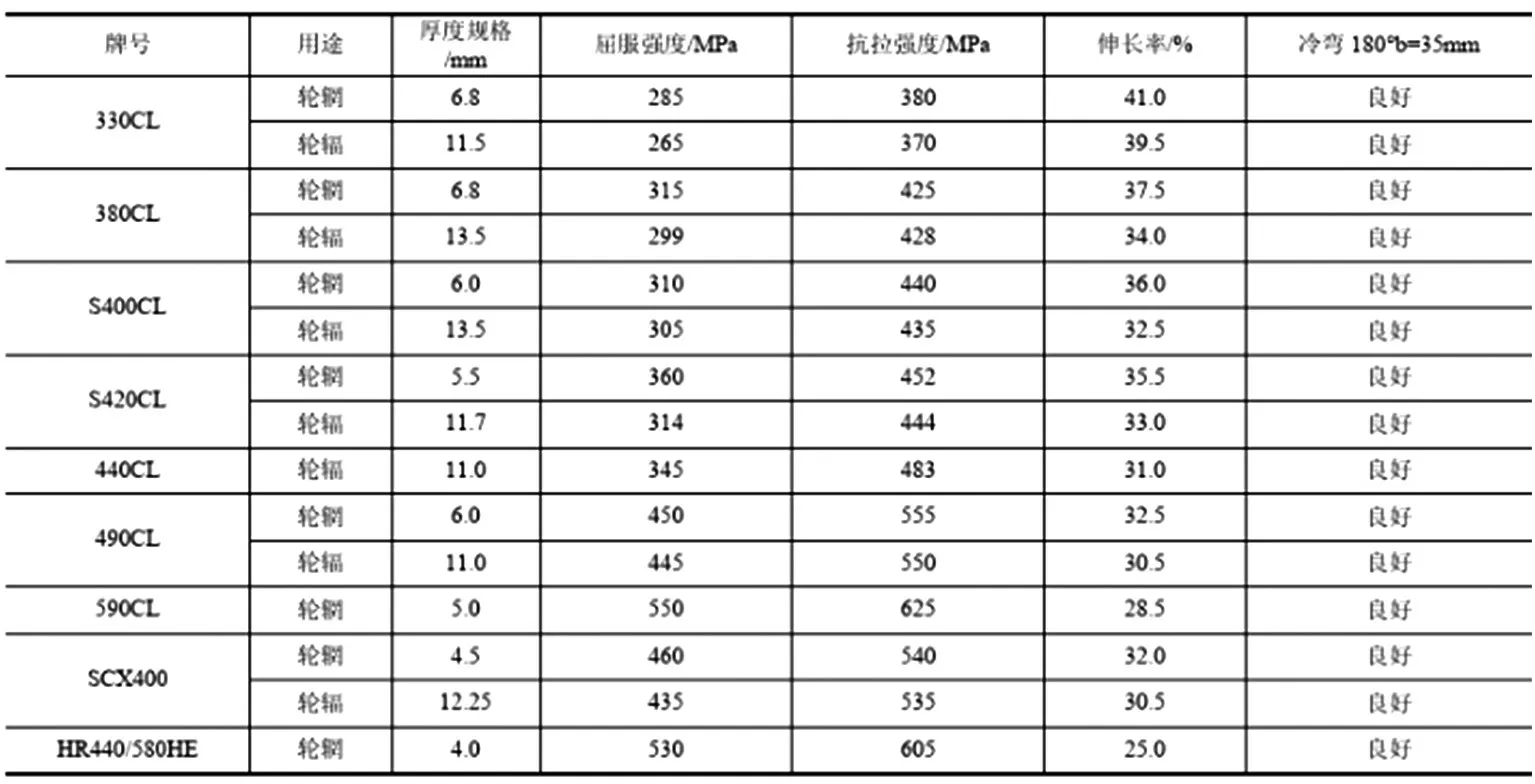

商用车钢制车轮总成结构一般由轮辐和轮辋焊接而成,见图3。较厚规格的轮辐一般采用旋压成形技术来替代传统冲压成形技术,成型工序相对简单,而轮辋的生产则主要包含了下料卷圆、闪光对焊、扩口、辊型、扩张精整等复杂工序。图4 所示的轮辐和轮辋各生产工序均要求车轮钢必须具备良好的塑性、强韧性、焊接性、冷成型性和抗疲劳特性。上世纪80 年代,因生产成本低廉,热成形技术成熟,热轧普碳钢成为当时车轮用钢的主要生产材料,到目前为止仍然是轮辋使用量最多的钢材[51],如330CL、380CL、440CL 等国内已实现批量生产和全规格覆盖。随着近年来车轮轻量化水平的不断提高,车轮用钢向着高强化水平发展而衍生出:低碳微合金钢(如490CL、S550CL、540CL、S550CL 和590CL)、细晶钢(如首钢的SCX400)及高扩孔钢(HR300/450HE、HR440/580HE)4 大类车轮钢产品,具体成分和力学性能实物水平见表2 和表3[52]。在材料选择方面,车轮轮辋材料主要涉及热轧普碳钢、低合金高强钢、铁素体-贝氏体(F-B)双相钢、铁素体-马氏体(F-M)双相钢以及全贝氏体钢[53]。统计数据显示,北美地区车轮生产商在车轮轮辋用钢的选择上偏重于采用热轧普碳钢,约占轮辋用钢量的70%,且逐年呈降低趋势,取而代之的是低合金高强钢的应用逐渐扩大,抗拉强度接近600 MPa[54]。而在欧洲市场,热轧普碳钢的轮辋市场份额虽然占据主导地位,但正在逐步被双相钢挤占,截至2017 年底,2 者市场份额分别约占55%和45%。在同年水平上,我国车轮轮辋用钢依旧以380CL 为代表的热轧普碳钢和低合金高强钢为代表,市场占有率分别约占80%和20%。

图3 车轮总成示意

图4 重卡车轮生产流程

表2 汽车车轮用钢化学成分[52] (质量分数)%

虽然我国在车轮钢的强度级别和应用水平上与国外尚存一定差距,但在商用车轻量化的背景下,作为旋转结构件的车轮在降低自重、降耗、减排方面的作用日渐凸显。据分析,车轮旋转件减重的节能效果相当于同车非旋转件的1.2~1.3 倍[55-56],因此,我国科研机构及众多车轮制造商对低合金高强车轮钢的研发和升级替代正在以380CL 为基础加快研发和推进步伐[57]。继河钢的曾宪平等人[58]采用无硅低碳低合金技术路线成功研制出380CL、420CL系列车轮钢之后,西华大学的盖少飞等人[59]以380CL 车轮钢为基础,研究了影响车轮钢板形表面质量的因素,通过对炼钢工艺以及连铸速度的合理改善,成功试制了490CL车轮钢。东北大学的王宁等人[60]通过对380CL普碳钢进行成分微调以及利用控轧控冷工艺在本钢热连轧生产线上开发研制了晶粒尺寸为4~6 μm,抗拉强度达550 MPa的低成本高强度商用车车轮钢板,最终实现车轮质量减重10%的同时保持了车轮较高的疲劳寿命。武钢研究院的刘永前等人[49]基于低碳380CL的基础体系,通过Nb微合金化技术思路,成功研发了抗拉强度为450~590 MPa 级轮辋用低合金高强钢系列,并在国内外商用车市场应用广泛。重钢的赵启帆等人[61]近期正开展590CL的合金优化设计,轧制工艺设计以及二级参数优化调整等工作,在改善590CL带钢冷成型性及焊接性的同时,提出了800 MPa 级车轮钢的研发设计思路。与此同时,上汽集团的陈少平等人[62]基于Abaqus 软件对800 MPa 高强度钢制车轮开展了动态弯曲应力先期分析工作,对数据分析所得车轮应力危险点部位进行曲面优化,最后完成了与弯曲疲劳台架试验结果的对比分析,但在车轮径向疲劳寿命预测与验证方面,刘建树等人[63]进行了有益的补充。

表3 车轮钢力学性能(一例)[52]

综上分析可见,我国车轮钢从高强化的钢材研究、车轮结构优化到结构使役行为研究均取得了系列研究进展,但也不难看出,从车轮钢的研究到结构的应用验证,各环节的衔接相对独立,未形成系统。中国汽车工程研究院有限公司[64](简称:中汽研)以国内汽车底盘技术研发、性能评价和工程数据库为基础,是致力于底盘操稳、平顺性、制动性及整车耐久性能的研究与开发的权威机构,拥有K&C 测试台、车轮六分力传感器、底盘性能客观测试等专业评价系统。为此,本文作者借助中汽研的车轮应变传感测试系统,与首钢技术研究院肖宝亮等人[65]以最终车轮应用验证为目标,在本文中通过先期介入车轮制造商的车轮结构仿真优化、定向材料研发以及配套焊接技术[66]等,为车轮企业提供了一款22.5×8.25型车轮的轻量化设计方案及最佳选材方案,成功正向研发了系列低合金高强度车轮钢并在应用中实现车轮减重,同时实现了车轮从设计、特定钢材研究、应用技术集成到结构应用验证的系统性研发。目前,该型车轮质量约35 kg,若能实现车轮质量降低10%以上,整车24 个车轮(含2个备用轮)可实现减重84 kg 以上。本文通过对车轮强度和结构设计、疲劳仿真、轮辋闪光对焊工艺研究等技术工作提出微合金化方案,成功开发了380CL~590CL 系列车轮钢,厚度由5.25 mm 降为4.50 mm,产品样件质量达到了31.5 kg,减重效果显著,从应用验证角度也达到了设计要求,径向疲劳寿命明显提高。

1.4 厢体用高强度钢

商用半挂车主要由车厢厢体所在的上装结构件和车架所在的下装结构件组成。作为半挂车上重要的也是质量最大的部件,在减轻半挂车总质量方面具有很大的空间。伴随我国钢铁冶金技术、轧制技术的进步,对新型高强度钢材的研究不断发展,配合有限元精确解析的板形控制技术作为有力支撑,薄规格热轧高强度钢的强度级别不断提高,为商用车车厢结构的整体轻量化提供了技术基础。目前,我国商用半挂车自身重量大,载质量利用系数低,主要问题就存在于材料和结构优化2大方面。我国现存商用半挂车的厢板制造多采用Q345普碳钢居多,使用700 MPa级以上低合金高强钢(HSLA钢)制造轻量化车厢又亟待解决钢板韧性储备问题和焊接软化问题,其中后者对厢板连接强度至关重要。

HSLA 钢的强化方法主要包括细晶强化、位错强化、组织强化和析出强化4类,在商用车减重、节能等方面发挥着重要作用。其中,Ti、Nb 等微合金元素在板坯加热过程中可与碳氮形成一次碳氮化物来降低原奥氏体晶粒尺寸;在TMCP 热机械轧制过程中的组织变形又在HSLA 钢晶粒内贡献了大量的位错储能,具体而言,在TMCP过程中碳氮化物,特别是Nb(C,N),能够有效抑制奥氏体晶粒再结晶,轧机在精轧阶段可为HSLA 钢中的变形奥氏体提供更多的变形带、位错等固态相变组织形核点,2次细化轧后晶粒尺寸;随后通过控制冷却技术来控形控性低碳贝氏体组织,为HSLA 钢提供了组织强化手段;在最冷至570~600 ℃的卷曲阶段,固溶于基体中的Ti、Nb 等微合金元素2次形成弥散沉淀的纳米级析出相[67],并通过Orowan机制为主的析出强化作用再次提高HSLA钢的室温屈服强度。此外,HSLA 钢的制造成本低廉也成为取代Q345普碳钢制造厢板的最理想材料。

但制约HSLA钢成功应用于厢板制造的2大技术问题,即韧性储备低和焊接热影响区软化成为了近几年的研究热点[68-70]。尽管Ti、Nb 等微合金元素都能起到细晶强化与析出强化作用,但相关研究指出,钢中的元素C和N会优先和加入的Ti、Nb形成强化作用较弱的液析大颗粒相,不仅对析出强化效果造成不利影响,同时降低了材料的韧性储备[71-72]。因此,相关学者提出了低碳低氮的合金冶炼思路来降低了液析大颗粒相的数量和尺寸[73],并成功研发了强韧性优良的商用车厢体钢[74-75]。此外,哈尔滨工程大学的张中武等人[76]不仅详尽阐述了HSLA 钢的发展历程、强化机制和韧性机制,还对焊接性能进行了阐述,研究认为HSLA 钢具有良好的焊接性。但对于HSLA 钢固有的焊接热影响区(HAZ)的软化行为并未提及。2019年,西安石油大学的王雷[77]等人系统分析了低碳微合金钢经3 种不同焊接工艺(打底焊、间隙焊和连续焊)焊后热影响区强度降低的原因,明确了焊后强度降低是由于存在焊接HAZ软化区,其形成机制是在焊接热循环作用下原HSLA钢的形变强化组织发生回复与部分再结晶。从强化机制角度看,具体表现为原HSLA 钢应变强化和细晶强化效应的降低,这与本课题立项之初的相关研究结果相吻合[78-83],进一步证实了焊接HAZ 软化是HSLA 钢的固有特性,只可改善,不可消除。为此,本文作者尝试在700 MPa 微合金高强钢中进行硼的微合金化[84],在相同焊接热输入条件下可有效缓解粗晶热影响区(CGHAZ)的软化倾向,为此种高强钢在厢体制造中的进一步推广应用提供了技术参考。

2 热轧汽车结构用钢的应用发展的新型模式—EVI

EVI(Early Vendor Involvement)意为供应商对企业开发新产品的先期介入模式[84]。目前在汽车制造领域,EVI已衍生为一种整车集成解决方案,涵盖材料供应商为车企定向提供新车开发所需的各类先进材料和配套生产工艺的相关信息,从而根据车身设计指标,提出材料优选方案,并针对典型结构件,给车企提供结构设计优化和仿真分析方面的技术支持。汽车制造领域的EVI 模式充分体现了材料供应商和车企之间全新的关系和共赢的合作模式。未来随着EVI活动的开展,将会给我国材料产业和制造业带来新的发展机遇和动力。

EVI 活动带动了汽车结构用高强度钢的发展[85]。韩国浦项公司是最早提出EVI 概念并将EVI 活动进一步细化到乘用车中,包括:同时工程(CE—Concurrent Engineering:优化材料的建议和新钢种的开发)、价值工程(VE—Value Engineering:运输系统的改进使材料的供应成本下降)、价值创新(VI—Value Innovation:材料的改变降低成本)、零件和用材的建议(PPPart Proposal:在车辆运行条件改变时,及时对零件的用材提出建议)。蒂森公司在Incar项目中展示了该公司的EVI 活动能力,该项目的一个重要特点是:同一个乘用车零件在开发前期给出多种解决方案、重量和CO2排放水平估值。安赛乐·米塔尔公司在展示EVI活动时,为了区分欧洲和北美标杆车的不同要求和细微区别,独立先期研发并形成了一套轻量化白车身Sin motion的解决方案和方法论。

相比之下,我国商用车EVI 技术刚刚起步,统一的商用车轻量化评价手段不及乘用车健全。在不断地探索和实践完善中,宝钢以目标车型成本控制为导向的汽车EVI 活动更适合于中国发展模式。商用车EVI模式流程如图5所示。宝钢针对汽车厂的生产模式,在国内优先启动了先进工程设计、车身结构仿真、材料及加工装备设计和车型开发验证与安全性评价各阶段的技术介入,实施全流程个性化技术支持,为我国商用车轻量化关键用钢的正向开发与EVI 应用技术研究探讨了的新模式,打开了商用汽车制造商和钢厂共赢的良好局面[6]。

图5 商用车开发各阶段的EVI模式[6]

3 应用问题

3.1 服役环境和制造工艺对热轧高强钢的新要求

商用车核心承载部件,如车轮、车桥及梁架多为焊接结构,在服役过程中受环境温度、载荷量及路面状态的影响,受力状态复杂,单纯从焊接质量保障角度出发已不能满足承载构件的服役寿命要求,需以模型仿真优化、材料选配及配套生产技术相结合的方式,系统保障结构的安全性。

从商用车生产制造角度分析,梁架的制造对高强钢板的板形及强韧性要求苛刻;受不同路况下的反作用力影响,车轮的疲劳载荷最为复杂,要求车轮钢有优异的径向疲劳或弯曲疲劳性能的同时,实现低碳当量控制,达到良好的焊接性能;热冲压桥壳强度降低,不能满足轻量化设计要求,冷冲压方式替代后,轻量化桥壳钢除强韧性要求外,需具备一定的冷成形性能。

3.2 高强度钢板开发存在的问题

国内多采用Ti析出强化思想,配合在线控轧控冷工艺,实现Q700 及以上高强度级别高强钢的低成本生产,但板带纵剪后的翘曲和镰刀弯程度不能满足商用车制造领域≤1.5 mm/m的要求;此外,随着板材强度级别的提升,焊后接头有软化趋向严重,强度降低约50~150 MPa,影响焊接结构的疲劳承载能力。

高强度车轮钢的开发必然伴随碳当量的提高,焊接工艺窗口变窄。而各大车轮制造商的焊接产线生产工艺相对固化,往往造成车轮钢产品,特别是轮辋闪光对焊后扩口开裂率居高不下,板材合标不合用的现状。

高强度级别的桥壳钢采用冷冲压工艺,对材质的可成形性及结构优化设计提出了挑战。同时,高强度级别桥壳钢焊接热影响区(HAZ)的脆化也影响结构的疲劳耐久性。

4 应用难点

首先,为实现最佳轻量化设计,“精确”建模分析至关重要,而模型边界约束方式和加载条件直接影响仿真精度。目前,车辆模型分析多在刚性约束条件下开展不同载荷工况分析,忽略了阻尼系统对结构的柔化作用,必然降低了模型优化结果的置信度。因此,如何保证原始结构件的模型精度提高设计置信度成为主要难点。

其次,为达到轻量化目标值,需对“精确”模型进行参数化寻优或拓扑结构优化,从计算仿真层面给出了目标厚度条件下高强钢的匹配方案。高强钢的承载能力提高,对缺陷有较高的敏感度,如何提高板材的强韧性、均匀性和可制造性成为另一难点。

第三,焊接接头作为缺陷综合体,在疲劳载荷作用下裂纹优先萌生。为提高在复杂受力条件下焊接接头的疲劳适应性,针对性地开展材料关键共性技术研究及生产装备的引领与创新同样成为技术难点。

5 结语

热轧汽车结构钢在我国轻量化商用车中将发挥重要作用,实现节能减排和减重的主要切入点应该是承载梁架、车轮、冲焊桥壳等大量应用热轧板的结构件,对于提高整车的质量利用系数等轻量化指标具有重要意义。

未来热轧汽车结构钢将会通过现代冶金手段,辅以科学模拟计算、配套先进加工方法来保证材料的质量稳定性和成本控制,全方位融入车企的全制造流程,开启商用汽车制造商和钢厂良好的EVI共赢模式。

开发高强度热轧汽车结构钢必须关注商用车目标结构件的服役环境和制造工艺在热轧高强钢使役过程中出现的新问题,做好轻量化车型开发前的先期介入与技术支持。