汽车座椅强度影响因素及质量控制对策*

张甫均 毛臣建

(重庆工业职业技术学院,重庆401122)

主题词:汽车座椅 强度试验 质量控制 影响因素

1 背景

我国政府为了加强国家对汽车产品安全性、节能和环保管理,从1995 年开始实施汽车产品强制性检验,通过定期型式试验及强制性产品检验的产品通过申报材料审查后方可列入《汽车产品目录》,该目录作为车辆注册上牌的依据。后来我国政府为兑现入世承诺,于2001年12月3日对外发布了强制性产品认证制度,从2002年5月1日起,国家认监委开始受理第1批列入强制性产品目录的19大类、132种产品的认证申请,其中包括汽车座椅及座椅头枕,直到2019 年8月2日国家认监委发布的强制性产品认证目录中仍然包括汽车座椅及座椅头枕[1]。

2004年3月,国家质检总局等4部门发布了《缺陷汽车产品召回管理规定》,我国开始实行缺陷汽车产品召回制度。截至2011 年底,共实施召回419 次,累计召回缺陷汽车产品621.1 万辆,对保证汽车产品使用安全,促使生产者高度重视和不断提高汽车产品质量,发挥了重要作用。但是,管理规定作为部门规章,受立法层级低的限制,对隐瞒汽车产品缺陷、不实施召回等违法行为的处罚过低(最高为3万元罚款),威慑力明显不足,影响召回制度的有效实施。于是,在2012 年10 月10 日国务院第219 次常务会议通过了《缺陷汽车产品召回管理条例》[2],2013年1月1日起施行。将部门规章上升为行政法规,进一步加强和完善了我国缺陷汽车产品召回管理,保障了汽车产品的使用安全。该条例中规定:批量性汽车产品存在缺陷是汽车产品召回的法定原因。所谓缺陷,是指由于设计、制造、标识等原因导致在同一批次、型号或者类别的汽车产品中普遍存在的不符合保障人身、财产安全的国家标准、行业标准的情形或者其他危及人身、财产安全的危险[2]。生产者对其制造的汽车产品质量负责,因此汽车整车厂及零部件制造商应当在产品的设计、制造过程中严格管控产品质量,以满足国家法律法规的要求[20]。

座椅作为汽车被动安全的主要部件,要通过中国强制认证(China Compulsory Certification,简称3C 认证),并且避免批量召回。首先,在结构设计方面应当满足座椅强制标准和整车厂的安全要求[3],图1为座椅总成剖面示意,图2 为安全带固定点布局示意,图中ISOFIX(International Standards Organization FIX)固定点即为儿童座椅固定点。表1为座椅关键结构及对应的强制试验项目[19]。

图1 座椅总成剖面示意

图2 安全带固定点布局示意

表1 座椅强制试验项目

2 汽车座椅的安全试验过程和判定标准

2.1 头枕吸能性试验

2.1.1 试验设置

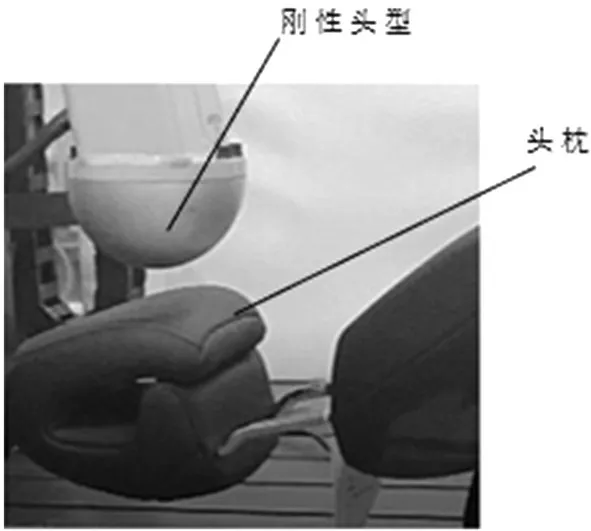

可调式头枕,应将头枕调整到可调范围内最高位置,座椅靠背角度调节到设计标准位置,试验头型为1个质量为6.8 kg,直径为165 mm的刚性头型[5]。

2.1.2 试验主要过程

头型撞击方向为水平方向和铅垂方向成45°,试验速度为24.1 km/h,如图3所示[8]。

图3 头枕吸能试验示意

2.1.3 试验结果

试验过程中或试验后不得有危险边棱角出现[4],头型的减速度大于80 g 的持续时间不超过3 ms,如图4 所示头枕管破裂,出现了有危险的边棱角,该试验判为失效[4-5]。

图4 吸能试验失效

2.2 头枕静强度试验

2.2.1 试验设置

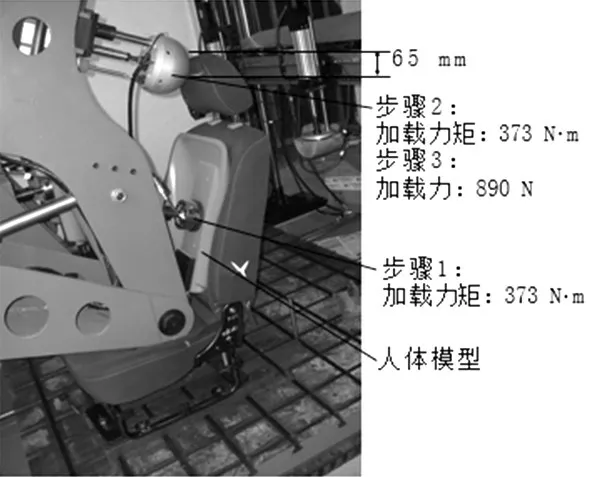

可调式头枕座椅,在其可调范围内头枕应处于最不利位置(通常为最高位置),人体模型放在座椅上,躯干基准线和座椅靠背角与垂直方向均成25°角[9],如图5所示。

图5 头枕静强度试验示意

2.2.2 试验过程

(1)如图5 所示步骤1,相对R点在人体模型靠背加载373 N·m力矩,以消除背骨架与座框这间的间隙,并确定移位后的基准线r1,保持不动,如图6所示[4]。

图6 躯干基准线变化示意

(2)如图5 所示步骤2,距离头枕顶部向下65 mm处,用直径为165 mm 的刚性头型垂直于移位后的基准线r1,相对于R点再施加373 N·m的力矩,如图5步骤2,保持此位置不动。

(3)最大向后位移距离X,如图7 所示,获得与移位后基准线r1 平行的与头枕相切的切线Y,r1 基准线与切线Y之间的距离X 即为最大向后位移距离,测量最大向后位移量X。

图7 头枕最大位移X示意

(4)如果头枕、靠背未出现断裂或调整角器未滑齿,将初始载荷继续增加到890 N,如图5步骤3所示,以检验头枕的有效性[10]。

2.2.3 试验结果判断

如图7所示[4],如果头枕向后位移量X>102 mm,该试验失效,试验过程中或试验后,座椅骨架、调角器、滑轨、头枕及其锁止装置均不应失去应有的功能。如果能承受规定载荷,允许这些装置产生永久变形(包括断裂)且不会增加伤害程度[4]。

2.3 行李箱冲击试验

2.3.1 试验设置

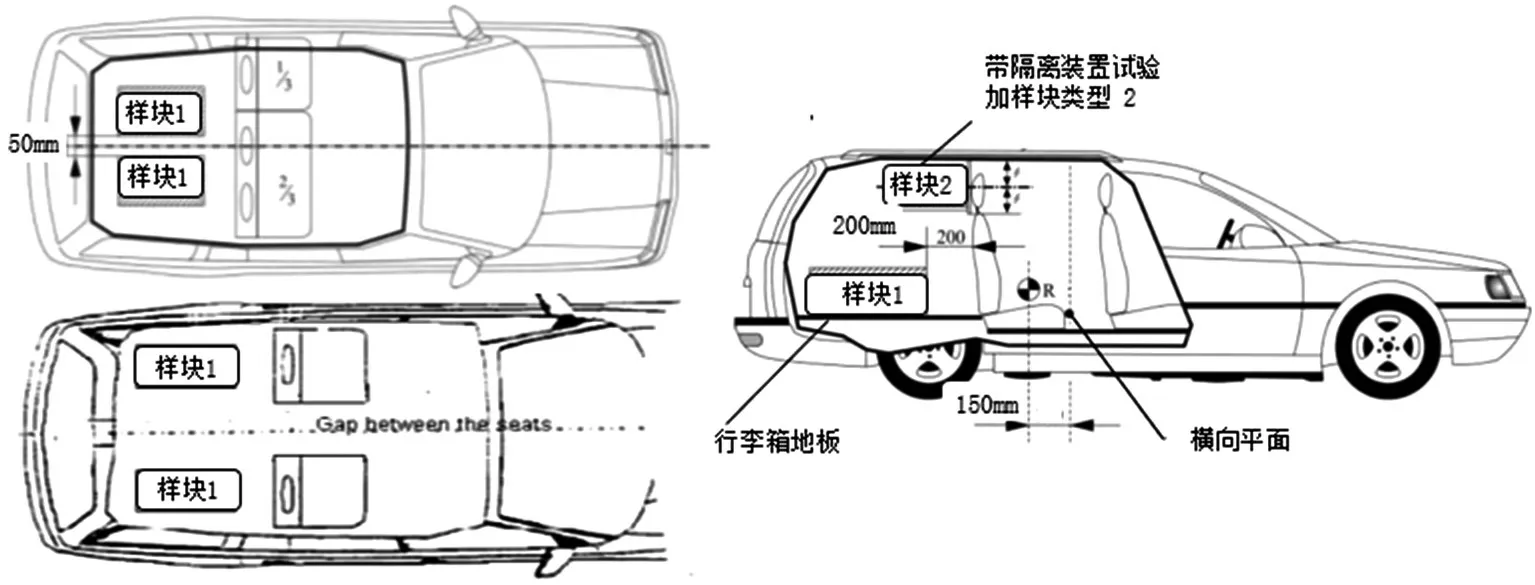

刚性试验样块,其惯性中心与几何中心重合。

样块类型1

质量:18 kg,尺寸:300 mm×300 mm×300 mm,所有边棱倒圆角均为20 mm的正方体。

样块类型2

质量:10 kg,尺寸:500 mm×350 mm×125 mm,所有边棱倒圆角均为20 mm的长方体[4]。

2.3.2 试验步骤

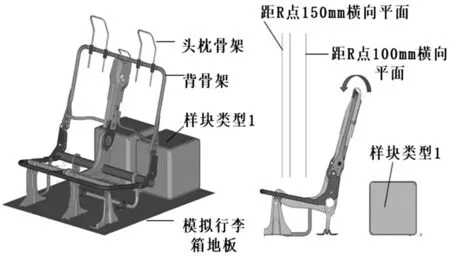

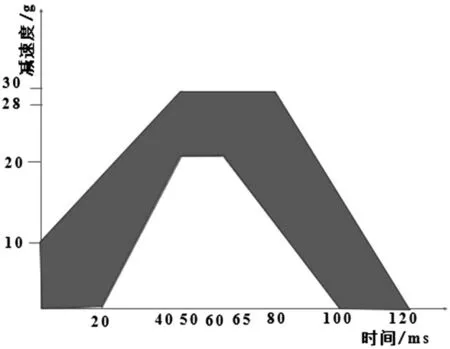

整车行李箱冲击试验布局如图8所示[4],FEA仿真分析的试验设置如图9所示,实物样件的滑车试验设置如图10所示,试验波形如图11[4]所示。

2.3.3 试验结果判定

试验过程中,调角器、滑轨、头枕等的锁止装置不得松脱;试验后,滑轨应处于工作状态,且至少能保证解锁1 次,并可按需要移动座椅的1 部分或整体。在试验过程中,如果隔离装置保持在原位置,则满足要求。也允许隔离装置变形,但变形范围是隔离装置、邵尔A硬度大于50的试验座椅靠背和/或头枕部件的前面轮廓绕R点向前的位移量,不能超出1 个横向竖直平面[4],此平面如图9所示:

(1)对头枕部分,座椅R点前方150 mm处的点;

(2)对座椅靠背部分和隔离装置部分,座椅R点前方100 mm处的点。

图8 行李箱冲击试验模块布局及结果判定示意

图9 行李箱冲击FEA仿真分析示意

图10 行李箱冲击滑车试验布局示意

图11 行李箱冲击滑车减速度或加速度通道时间曲线(模拟正面碰撞)[4]

2.4 汽车安全带安装固定点强度试验

GB 14167—2016《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》明确规定:同一组座椅的全部安全带固定点应同时进行试验[6]。

(1)配置3点式安全带前排外侧座椅

试验时利用配有卷收器或上部织带导向件的模拟3点式安全带,将载荷传递至3个固定点,如图12所示。

图12 安全带固定点试验设置和加载示意

(2)配置3点式后排外侧座椅和所有中间座椅

试验时利用模拟无卷收器3 点式安全带加载,利用模拟腰带对2个下固定点加载。

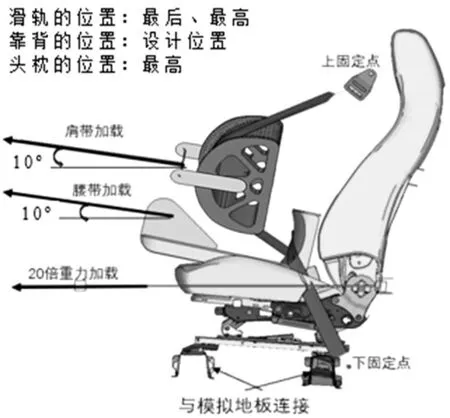

2.4.1 试验设置

若制造商提出要求,2 项试验可以分别在不同的车身上进行,可使用车辆上的安全带进行试验。

座椅应放置在对强度最为不利的驾驶或使用位置,一般为前排座椅的调角器调至最高,滑轨调至最后,如图12所示。下人体模块装置放在座垫上面,尽量向后推至靠背,安全带向后拉紧;将上人体模块装置放置到位,安全带置于装置上拉紧;安装好座椅20倍重力加载装置[11],如图12所示。

肩带和腰带人体模块的加载方向均为沿平行于车辆纵向中心平面并与水平线成向上10°±5°的方向施加载荷,如图12所示。

2.4.2 试验过程

(1)预加载

同时对模拟肩带上人体模块和腰带下人体模块施加1 350 N(误差±30%)的预加载,同时在20倍重力加载缸上预加载座椅质量的10%(误差±30%)的力[6]。

(2)正式加载

在上述预加载的基础上直接增加2人体模块载荷至13 500 ±200 N。同时施加1 个相当于座椅总成质量20倍的惯性力[6],如图12所示。

(3)加载曲线

在60 s内加载至规定值,应制造商要求也可在4 s内加载至规定值,并至少保持0.2 s[6],如图13所示加载曲线。

图13 安全带固定点加载与时间

后排座椅内外侧安全带、中间安全带的试验设置和加载方式如图14所示,试验过程如上述第1~3步。

2.4.3 试验结果判定

在规定的时间内,持续按规定的力加载,则允许固定点或周围区域有永久变形,包括产生裂纹或部分断裂。

本标准规定,对最大总质量不大于2 500 kg 的M1类车辆,若上固定点在座椅结构上,在试验期间,有效固定点前向位移应在通过R点Z向450 mm,X向360 mm的横向平面以内[6],如图15所示。

图14 后排安全带固定点FEA试验设置示意

图15 通过R点的横向平面示意

2.5 ISOFIX静态试验

2.5.1 试验设置

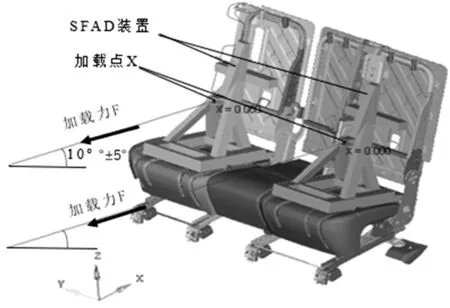

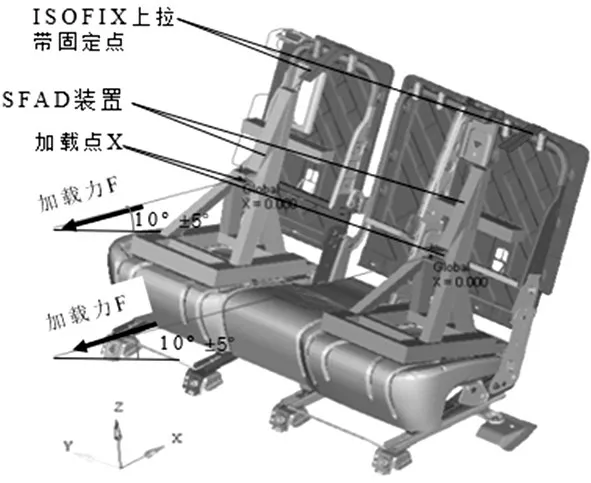

试验可在完整车辆上进行,可在能代表车辆结构强度和刚度的车身结构上进行,也可在台架上进行。静态加载装置SFAD (Static Force Application Device)的形状及尺寸满足GB 14167—2013《汽车安全带安装固定点、ISOFIX固定点系统及上固定点》[6]中附录B.1、B.2 和B.3 的要求。SFAD 装置模拟儿童安全座椅,其接口同ISOFIX 与儿童安全椅上的接口一至。SFAD装置与ISOFIX连接方式和放置位置,如图16所示。

图16 ISOFIX正向加载示意

2.5.2 试验过程

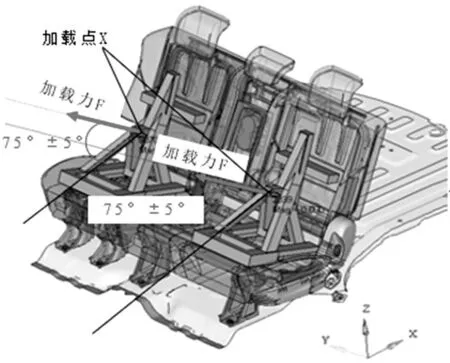

(1)加载方向,对SFAD 装置的X点进行加载,对于前向加载,如图16的加载点X沿坐标系X方向与水平面向上成10°±5°进行加载;对于斜向加载,如图17的加载点X沿坐标系Y方向与水平面成75°±5°、沿坐标系Z方向与水平面成0°±5°进行加载,对2侧或较恶劣的1侧加载,或2侧对称时仅对1侧加载[6]。

图17 ISOFIX斜向加载示意

(2)加载力,对ISOFIX 固定点系统进行加载。按(1)所述的前向加载方向上,进行前向力的加载试验,首先预加载135±15 N 的力,以便调整SFAD 和支撑装置之间前后位置的松紧。持续再预加载500±25 N 的力。然后在30 s 内尽快加载到规定的8 000±250 N 的前向力[6]。更换不同的座椅进行斜向力的加载试验,如图17 所示,仍然是首先按(1)所述的斜向加载方向上,预加载135±15 N 的力,以便调整SFAD和支撑装置之间前后位置的松紧,持续再预加载500±25 N的力。

然后在30 s内尽快加载到规定的5 000±250 N的前向力[6]。

制造商可要求加载时间在2 s 以内,持续时间不少于0.2 s[6]。

(3)加载力,带ISOFIX上拉带固定点的ISOFIX固定点系统的加载,如图18所示,只有前向加载,加载力的方向和大小同ISOFIX固定点系统[6]。

图18 ISOFIX带Top tether正向加载示意

2.5.3 试验结果判定

加载期间纵向水平位移和斜向力方向位移应不大于125 mm,如果在规定的时间保持了所要求的力,允许ISOFIX 下固定点、上拉带固定点和周围的区域永久变形和部分开裂,但是不允许失效[6]。

2.6 材料阻燃试验

材料阻止延续燃烧的程度称为阻燃性,并不是指材料不会燃烧,而是指物质具有的或材料经处理后具有的明显推迟火焰蔓延的性质。有机物都可能燃烧,比如座椅上的面套、泡沫、橡胶和塑料类装饰件、头枕导套等。

2.6.1 试验设置

试样尺寸为356 mm×125 mm×3 mm;水平燃烧仪如图19,包括游标卡尺和火源。将试样水平夹持在夹具上。

图19 阻燃试验箱示意

2.6.2 试验过程

如图20 所示,将夹持好的试样点燃,让其自然燃烧,记录时间和燃烧刻度。

图20 阻燃试验过程示意

2.6.3 结果判定

材料纵横向燃烧速度不大于100 mm/min[6],大多数整车厂为了提高安全系数,会将标准提高到燃烧速度不大于80 mm/min。

燃烧等级:

A级-试样未被引燃或未燃至第1标线;

B 级-试样火焰在60 s 内熄灭,且燃烧距离不足50 mm;

C级-试样在两标线之间自行熄灭,且不满足B级要求;

D级-试样正常燃烧至第2标线;

E级-试样在15 s的引燃时间内烧至第1标线。

2.7 安全气囊爆破试验

安全气囊基本作为M1类车的标准配置,目前没有国家标准,但各大整车厂都对安全气囊作了标准及试验要求,在严谨的试验条件下完成试验,并满足相关要求,下面介绍某国产整车厂的安全气囊技术要求、试验条件、试验过程和结果判定[7]。

2.7.1 安全气囊点燃爆破试验条件

将装有侧安全气囊的靠背放入设定试验温度的环境箱中保持4 h 以上,高温试验温度85±2 ℃,常温试验温度23±2 ℃,低温试验温度-35±2 ℃。

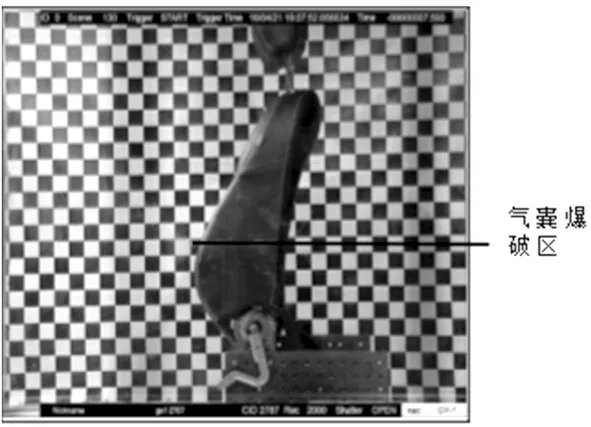

试验样件从温度箱中拿出后,立即装配到指定的试验夹具上,接通气体发生器,如图21所示。

图21 气囊爆破试验前

试验样件将在1个连续2 ms 的1.2 A 电流脉冲的作用下起爆;试验样件从温度箱中拿出后的2 min 内完成起爆。如果超过了这个时间,每超1 min 重新进行温度存储10 min;超过15 min,重新进行温度存储试验。

高速摄像机至少以每秒记录1 000 个画面、从正面和侧面拍摄和记录气囊的展开过程。

2.7.2 评价标准

如图22 所示,试验过程中,侧面安全气囊模块不能有任何硬质碎片飞出;飞出的单块泡沫质量不得超过2.5 g;单块塑料件质量不得超过0.6 g。

图22 气囊爆破试验后

试验过程中,气体发生器必须保证其机构的完整性;与正常坐姿的乘员相接触的气袋表面部分不能破裂或燃烧;其他部分不允许有直径大于3 mm 的破裂小洞,气囊接缝处应该保持完好无损;试验过程中,外漏式侧面安全气囊饰盖除了沿设计的撕裂缝撕裂外,要保持其结构完整性;与内藏式侧面安全气囊配合的座椅,除沿设计的座椅靠背发泡和缝纫线的弱化部位撕裂外,其他区域不得撕裂。

部分整车厂要求气囊区撕裂时间小于5 ms,低温状态完全展开时间小于13 ms,常温和高温试验状态小于11 ms。

3 安全试验项目失效的影响因素及对策

安全试验项目失效的主要影响因素及原因,见表2所示,受诸多因素的影响。

表2 安全试验项目失效的主要影响因素及原因

3.1 设计因素及对策

3.1.1 材料的选择

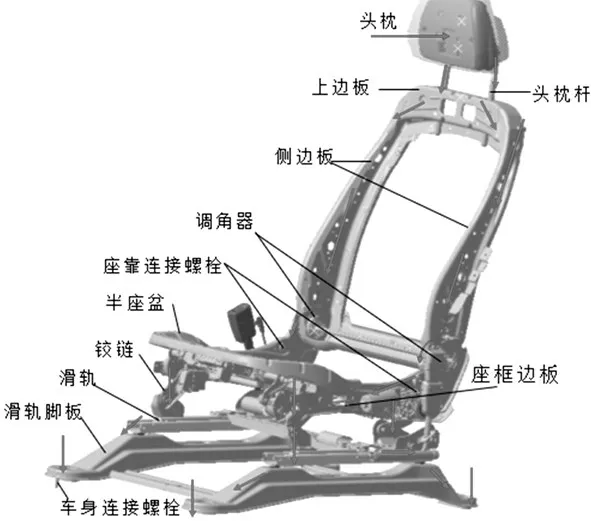

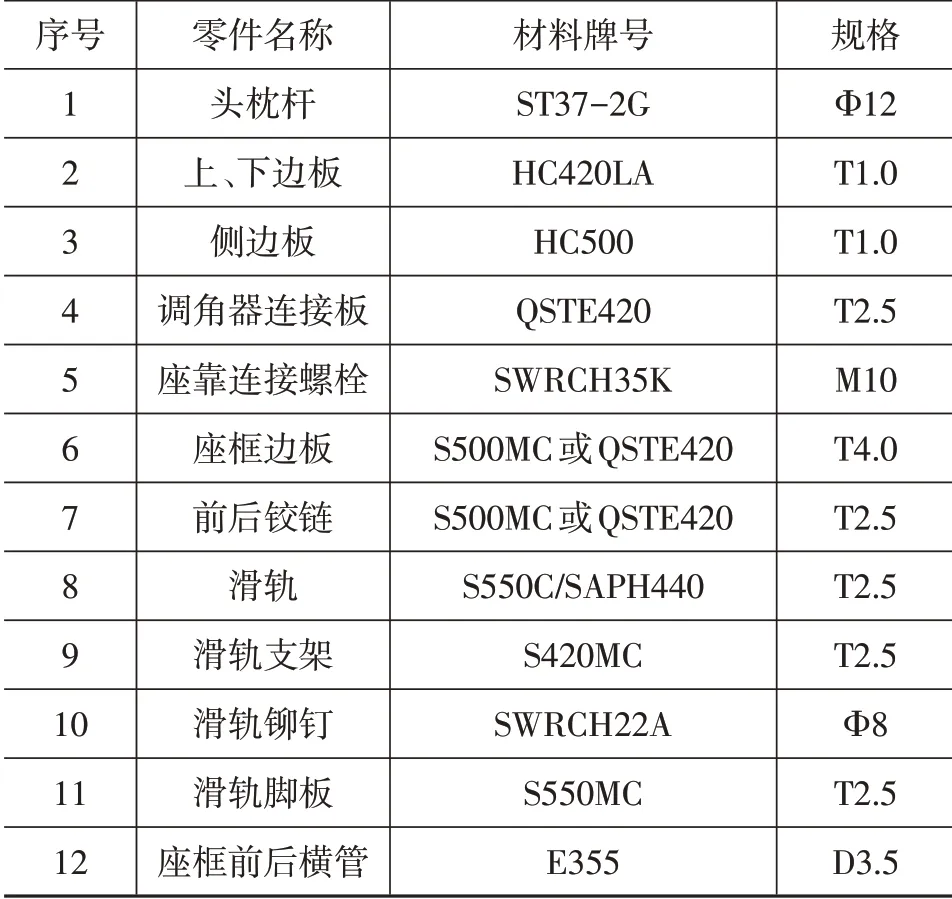

座椅受力路径上的材料牌号、规格、成份等影响座椅的强度,前排座椅的受力部位及关键零件如图23所示。

座椅力流过程如图23 箭头所示,在后撞过程中,头枕受力→头枕杆→上边板→侧边板→调角器 座靠连接螺栓→座框边板→铰链→滑轨→滑轨铆钉→滑轨脚板→车身连接螺栓[12]。关键零件的材料牌号选择如表3所示。

图23 座椅力流路径及主要受力部件示意

3.1.2 结构造型

后排座椅骨架的结构和常见材料如图24所示。

图24 后排座椅靠背结构和主要材料牌号、规格

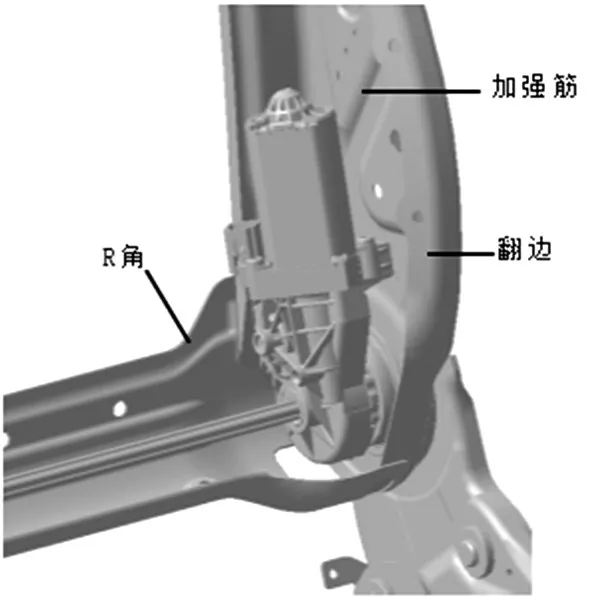

板材成形有足够的R角,在鞭打试验时人要向内陷入[12],所以R角一般大于40 mm;翻边深度,由于工艺要求,其翻边深度一般为12~16 mm;合理的加强筋一般按需要加在薄弱处,一般加强筋宽度不小于2个板厚,高度根据材料延伸率来计算,延伸率越高其高度可以适当增加,高强板一般不超过6 mm。如图25 所示,否则导致应力集中或局部强度不足而影响座椅的强度;基准不合理引起关键尺寸偏差会影响核心件的锁止功能,最终影响座椅的强度[13]。

ISOFIX钢丝焊接方式,如图26所示,在钢丝的外侧对称焊接,工艺为CO2保护焊,有利于承受载荷[14],GB 14167—2013《汽车安全带安装固定点、ISOFIX 固定点系统及上固定点》明确规定ISOFIX 钢丝直径为Φ6±0.1 mm[6]。

表3 关键零件材料牌号和规格

图25 座椅靠背边板翻边、加强筋设计示意

图26 ISOFIX钢丝焊接方式

如图27 所示为头枕导管与背框焊接后的间隙要求<1 mm,如果间隙过大,会导致虚焊而强度不足[15],在头枕静强度和吸能试验时失效率高达90%。

图27 头枕导管焊接后的间隙

如图28 所示,滑轨脚板铆接直径为>Φ13.5 mm,厚度为>3.5 mm,若该尺寸不合格可能会影响座椅安全带固定点强度。如图29 所示为面套气囊爆破缝纫方式,图中2凸点之间的距离480~500 mm为气囊爆破区,该区域的缝纫参数如表4所示。

图28 滑轨脚板铆接尺寸

图29 面套内侧气囊爆破区缝纫方式示意

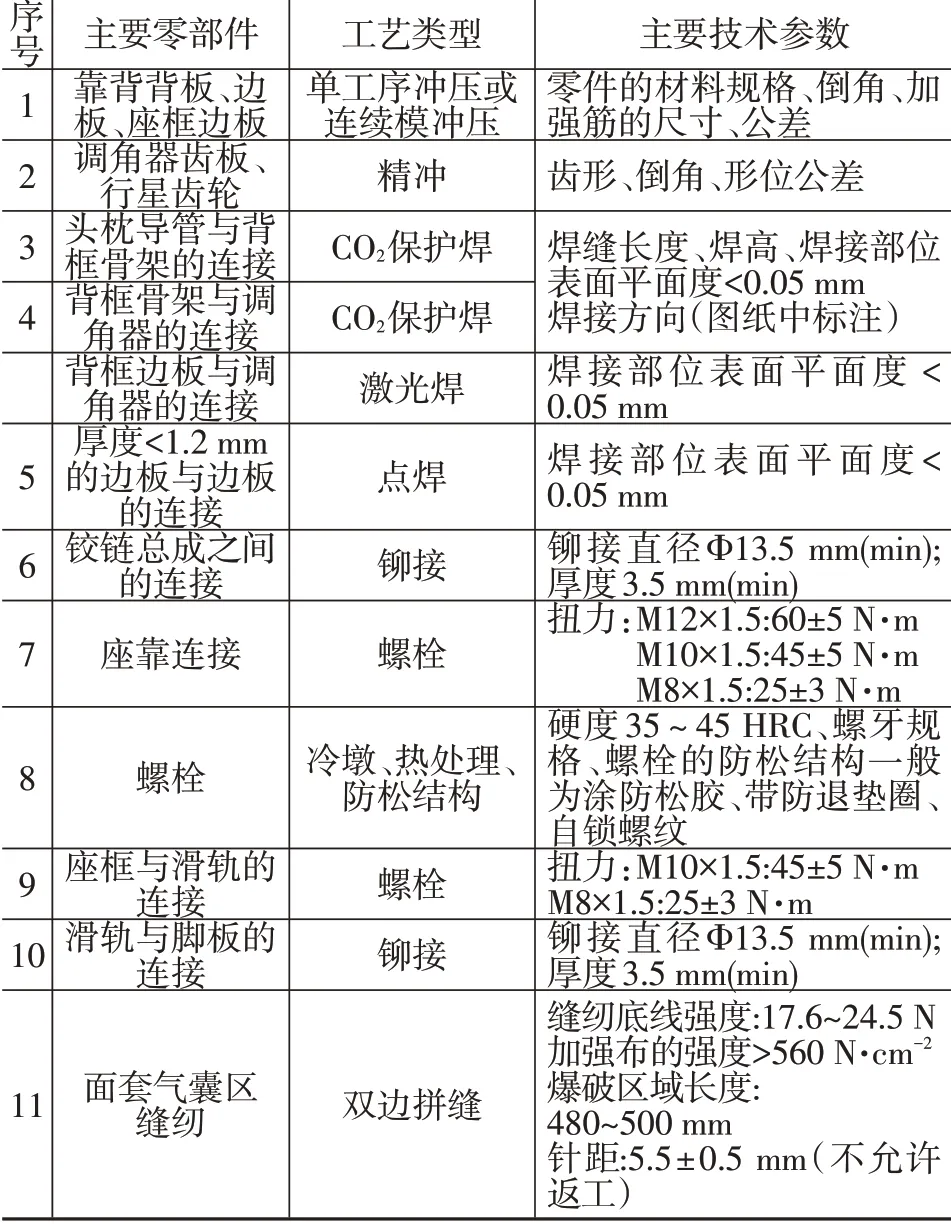

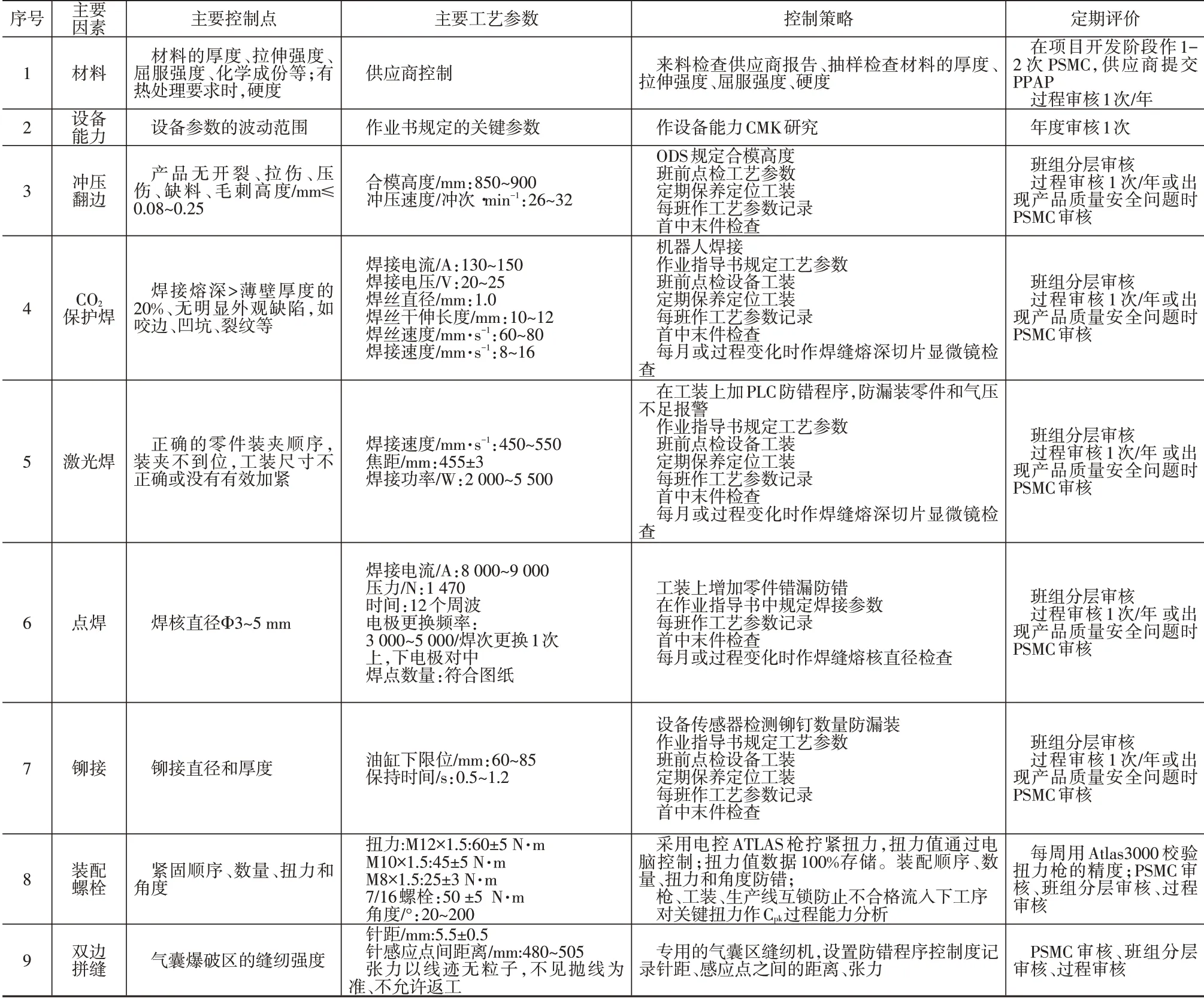

表4 主要零部件的工艺类型和主要工艺参数

3.1.3 主要零部件工艺类型和参数的选择

以金属件为例,零件的加工工艺影响零件的尺寸精度,零件的连接工艺影响零件之间的连接强度,根据受力的重要程度、成本和工艺来选择受力路径上的零件之间的连接方式,选择合适的工艺至关重要。主要零部件的工艺类型和主要工艺参数见表4。

3.1.4 针对设计的控制策略

如图30所示,座椅安全试验项目失效数量与失效因素的关系示意图表明,在开发验证(DV)阶段设计因素导致的安全试验失效数量达到峰值,在生产验证(PV)阶段制造因素导致的安全试验失效数量达到峰值,在SOP后持续改进。

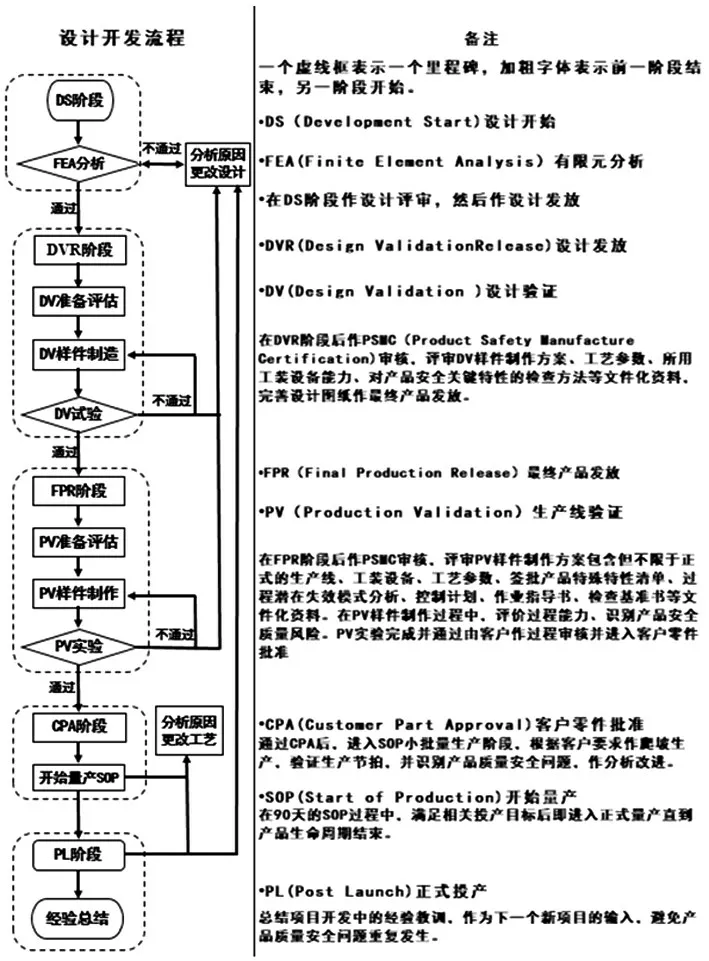

图30 安全试验项目失效的影响因素示意

所以,在设计时参照成熟车型的设计理念并作合理化的创新,在设计的初期阶段按产品质量先期策划(Advanced Product Quality Planning, APQP)的要求,在设计确认发布(Design Validation Release, DVR)阶段完成3D设计、做FEA仿真分析,按国标要求模拟安全试验,针对失效模式作设计改进。然后在DV、PV 实物试验验证设计和生产工艺,所有试验合格后,进入小批量生产,之后进入批量生产。图31为新项目开发及验证流程。

图31 新产品设计开发流程

从PV试验开始至SOP及整个生命周期结束的过程中发现的产品安全质量问题,均需作为潜在产品安全质量隐患报告到公司高层作统一管理,如果发运至客户和市场销售的产品有潜在的驾乘人员安全隐患,并且具有批量性,需要按《缺陷汽车产品召回管理条例》[2]进行召回。简言之,在座椅产品的开发周期内从设计上选择合适的材料、合理的结构造型和工艺类型等。因生产过程存在波动,为了确保量产座椅满足所有安全试验要求。全球合资安道拓汽车座椅公司经过多年的试验和经验积累,在设计和试验时增加10%~20%的安全余量,例如在GB 14167—2013《汽车安全带安装固定点、ISOFIX固定点系统及上固定点》[6]的安全带固定点试验的加载力13 500 N 基础上×(110%~120%)系数作为安全余量,并延长保持时间0.2 s至2S~10 s不等,具体安全系数增加多少根据项目的成本和客户要求而定。除了加载力和保持时间设置安全系数外,位移量也可以设置安全系数。部份客户将有机物内饰件的阻燃标准<100 mm/min 提升到70~80 mm/min,也是为了保证量产品在生产过程的波动而100%满足国标GB 8410—2006《汽车内饰材料的燃烧特性》[7]的要求。不过增加安全系数无疑会增加成本,需要足够的试验来分析设计成本和召回成本的最佳切合点。

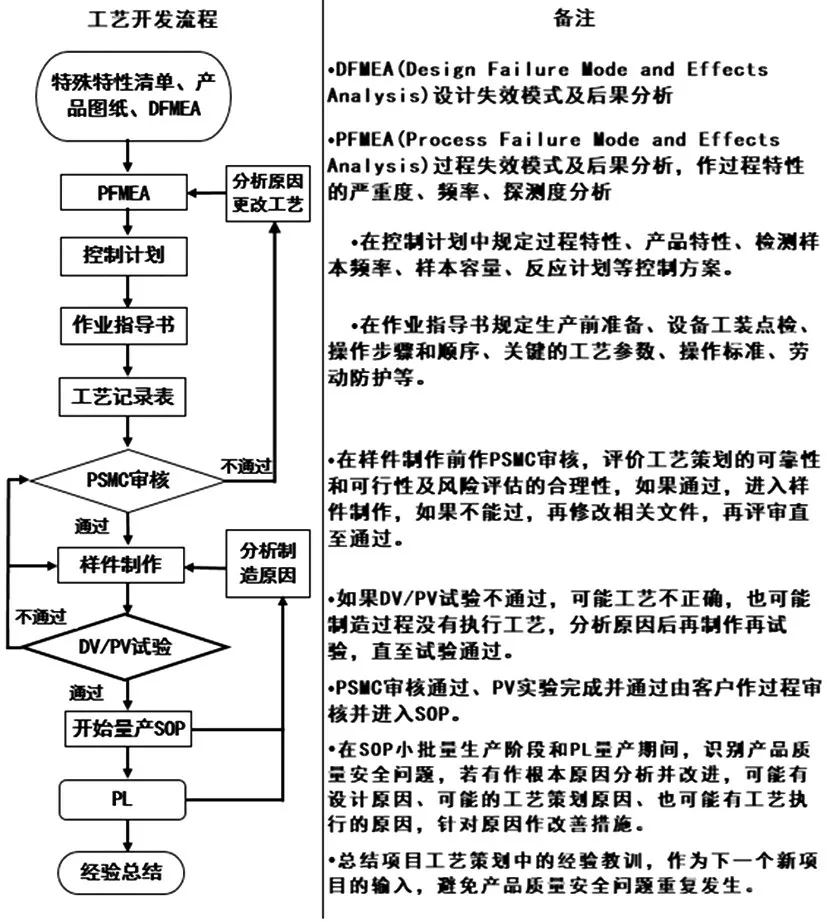

3.2 制造因素控制策略

经过项目开发设计阶段材料的选择、结构的设计和工艺的选择及相关的试验验证,座椅能符合相关法律法规的要求,将这些设计参数经过工艺策划和执行来保证产品质量符合相关法律法规的要求。工艺策划流程如图32所示。在生产时受诸多因素的影响,产品质量会波动,可能会出现影响乘员安全的质量问题,那么需要对这些因素进行管理和控制。如表5所示为主要制造因素的管理和控制策略。

在新项目开发的DVR 阶段开始做产品安全制造认证(Product Safety Manufacture Certification,PSMC)审核,量产后定期做过程审核,在审核中或量产过程中发现的产品安全质量问题作为高风险问题报告公司高层统一管理。如果有安全隐患的产品流入客户,在24 h 内作出应急响应,比如临时的围堵措施100%挑选、更换产品批次等,在7 天内完成根本原因分析和长期措施,在30天内实施长期措施并验证有效,如果措施的执行周期较长,可以适当延长关闭时间为60天,但应每周回顾措施的执行情况和适当调整。最终让所有问题受控,及时消除召回风险或者让损失降至最低。

图32 工艺策划流程

4 总结

为了满足广大消费者日益增长的需求,企业之间的竞争力也会越来越大,座椅的强制标准会越来越严格,GB 15083—2019《汽车座椅、座椅固定装置及头枕强度要求和试验方法》[4]已增加了动态试验要求,对座椅的设计要求更高、生产过程管控更严。

(1)部分整车厂已要求对前排座椅做移动行李冲击试验[16]。在座椅设计时,加强设计要素管控,实施主要结构参数化设计,主要参数固定在产品模型中[17]。

(2)部分整车合资公司,已要求其全部零部件供应商的生产线实施无人化管理,实施全面的智能制造等。强化制造过程的工艺策划、设备工装的防错、参数的科学管理,加强新项目开发阶段的过程评审和量产后的定期审核。

(3)经过设计过程和制造过程的层层管控,加强工艺参数的管理,执行分层审核,确保随机抽样的座椅满足国标的要求,并顺利通过3C认证和年度审核,加强试验验证与生产一致性。产品安全质量问题能得到及时的发现和处理,降低召回的风险,节约质量成本,减少企业的名誉损失,为企业获得新项目及长远发展打下坚实的基础。

表5 主要制造因素的管理和控制策略