国内外连续玻纤增强热塑性复合材料现状

王昌斌 方程 李晔

(1.中国第一汽车股份有限公司 材料与轻量化研究院,长春130011; 2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:连续纤维 热塑性 复合材料 玻纤

缩略语

FRTP Fiber Reinforced Thermoplastics

SFT Short Fiber reinforced Thermoplastics

LFT Long Fiber reinforced Thermoplastics

GMT Glass Mat Reinforced Thermoplastics

CFRTP Continuous Fiber Reinforced Thermoplastics

GFRTP Glass Fiber Reinforced Thermoplastics

CGFRTP Continuous Glass Fiber Reinforced Thermoplastics

SMC Sheet Molding Compound

RTM Resin Transfer Molding

1 前言

近年,随着汽车工业、交通运输业迅速发展,节能环保愈发受到各国重视。复合材料替代金属能够显著降低汽车重量,因此对复合材料的需求越来越多,随之产生的回收问题也日益严重。热塑性复合材料是以玻璃纤维、碳纤维、芳纶纤维及其它材料增强各种热塑性树脂的总称, 国外称其为FRTP(Fiber Reinforced Thermoplastics)[1]。与热固性树脂基复合材料相比,热塑性复合材料有高韧性、高抗冲击和损伤容限、无限预浸料存储期、成型周期短、生产效率高、易修复、废品可回收再利用等众多优点[2],成为各国研究及应用的热点。

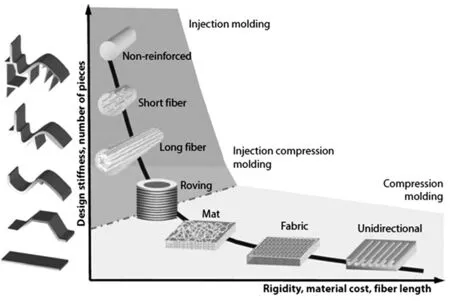

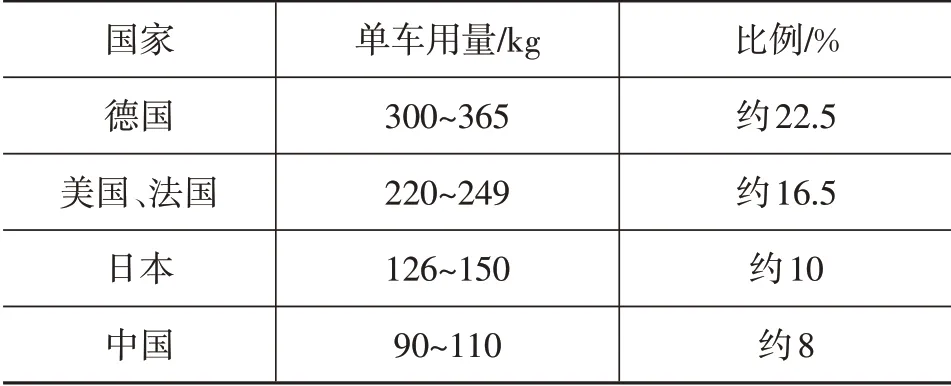

孙银宝等[2]按有效纤维长度对热塑性复合材料进行分类,热塑性复合材料分为短纤维粒料(SFT)、长纤维粒料(LFT)、玻璃纤维毡增强热塑性片材(GMT)、织物预浸料和单向连续纤维增强热塑性预浸料(Continuous Fiber Reinforced Thermoplastics, CFRTP)。田振生等[3]归纳了连续纤维增强热塑性复合材料的主要成型形态包括单向纤维预浸料(Unidirectional Prepreg)、织物纤维预浸料(Fabric Prepreg)、混合纤维(Commingled yarn)以及其他方式,其中预浸料(Prepreg)相关产品的应用是目前市场上的主流技术,如图1所示。MATTHIAS 等[4]认为增强相纤维的长度、复合材料的性能、可成型的结构复杂程度及成本需要综合考量,如图2所示。为了扩大连续纤维热塑性复合材料的应用范围、减少最终零部件的生产工艺周期,国际上著名的机械装备公司推出“Over molding”或“Hybrid molding”这种“混合”工艺[5]。

图1 连续纤维增强热塑性复合材料的主要形态[3]

图2 零件结构与纤维长度关系[4]

国际上玻纤增强热塑性复合材料(Glass Fiber Reinforced Thermoplastics,GFRTP)仍为热塑性复合材料的主打产品,已占复合材料总量的1/4以上,而且近期稳步增长[1]。连续纤维增强热塑性塑料(CFRTP)是20世纪70年代初开发的一种聚合物基复合材料。连续纤维可采用玻璃纤维、碳纤维、芳纶纤维等,其中又以玻璃纤维较为常用。近年来,连续玻璃纤维增强热塑性塑料 (Continuous Glass Fiber Reinforced Thermoplastics, CGFRTP)越来越受到各国重视, 研究应用十分活跃[6]。

2 国内外热塑性复合材料的发展

车用聚合物复合材料当前仍以热固性为主,特别是片状模塑料(SMC),树脂转移模塑(RTM)技术,相当广泛地用于汽车零部件的制造,但热塑性复合材料以其优越性能以及便于回收再生而日益受到重视[7],在复合材料总量中的比例呈逐年增长趋势。我国复合材料行业于20 世纪50 年代末期开始起步,80 年代以来产业链不断完善,行业迅速壮大。据中国复合材料工业协会统计,2017年国内热塑性复合材料制品产量约为209.1×104t,在复合材料总产量中的比例已从2013年33.4%上升至2017年47.1%,详见图3。

图3 2013-2017年中国复合材料制品产量结构[8]

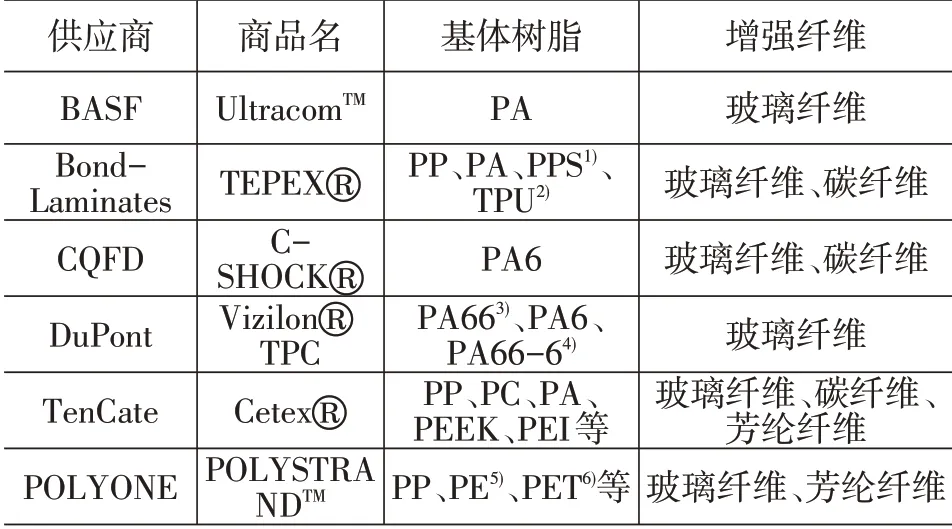

汽车轻量化是实现汽车节能减排的有效手段,欧美国家玻纤增强复合材料的应用比例较高,其中欧洲走在前列,国内在此方面的应用还有很大的空间,详见表1。

表1 塑料复合材料(以玻纤增强塑料为主)在汽车上的用量[9]

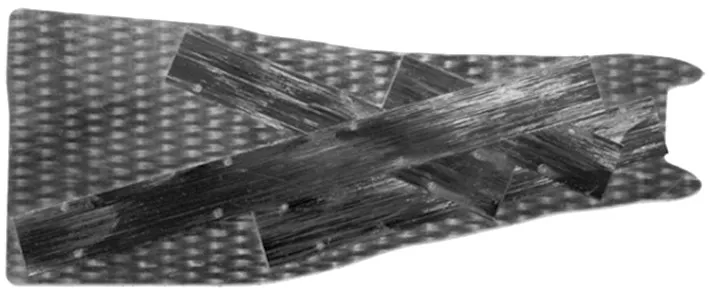

目前国外供应商如BASF(巴斯夫)、Bond-Laminates(朗盛)、DuPont(杜邦)、TenCate(昙卡)等大型化工企业,已经在CFRTP 产业有所布局,国外几家大公司的预浸料商业化产品所采用的树脂基体和增强纤维,详见表2[10]。

目前国内热塑性预浸料生产厂商有福瑞科、金发、奇一、杰事杰、长海、恒石华美等,主流产品是玻纤增强单向带预浸料和玻纤增强织物预浸料,基体以热塑性树脂PP、PA为主。

3 国内工艺装备情况

为匹配连续纤维增强热塑性复合材料混合工艺的工业化以及批量化实现,在生产制造端,一些著名的机械装备公司也相继推出各自的成型设备,同时冠以商品化的工艺名称,如克劳斯玛菲的Fiberform、恩格尔的Organomelt、PEI的QSP,另外东芝、阿博格等企业也提供相应的设备[5]。图4形象地表达了这种工艺基本流程。

表2 国外商业化热塑性预浸料[10]

图4 Fiberform工艺过程[11]

国内已经具备连续玻纤增强热塑性复合材料原材料生产能力,相应地零部件供应商正在逐渐建立这种工艺生产能力。如爱尔铃克铃尔汽车部件(重庆)有限公司,运用克劳斯玛菲的Fiber form 为长安福特福克斯本地化供应门模块系统;北京市碳纤维工程技术研究中心、常熟市汽车饰件股份有限公司已经装备克劳斯玛菲的Fiber form,并完成调试,同时在该领域进行相应的应用研究工作。另外,国内供应商有意向购买恩格尔的Organomelt、PEI 的QSP 工艺装备,并进行材料性能、工艺应用研究及相关零部件开发工作。

4 国内外汽车行业连续玻纤增强热塑性复合材料应用情况

连续玻纤增强热塑性复合材料在国外的跑车、SUV以及轿车上已经有批量应用。

博泽采用朗盛Tepex® dynalite 材料及短玻纤增强PA6 制造的全塑料制动踏板(见图5),采用Over molding 工艺一次注塑成型,应用于保时捷Panamera NF(见图6)和宾利Continental GT车型上,使用单向纤维预浸料、织物纤维预浸料作为主受力结构(见图7),使得制动踏板在满足对安全部件要求极高的机械性能的同时,充分挖掘轻量化结构的潜能,与钢质踏板相比重量减少了50%[12]。

图5 全塑制动踏板[13]

图6 保时捷Panamera制动踏板

图7 制动踏板摆臂铺层[14]

法雷奥采用朗盛的Tepex® dynalite 连续玻纤增强热塑性复合材料,为奔驰GLE SUV制造的前端支架(见图8),质量比采用钢板制成的同类设计降低30%,同时提供了出色的碰撞性能和扭转刚度;由于不需要在发罩锁扣周围进行加强,并且将进气口集成在前端框架内,因此该项技术应用成本增加相对较少[15]。

图8 奔驰GLE SUV前端支架[15]

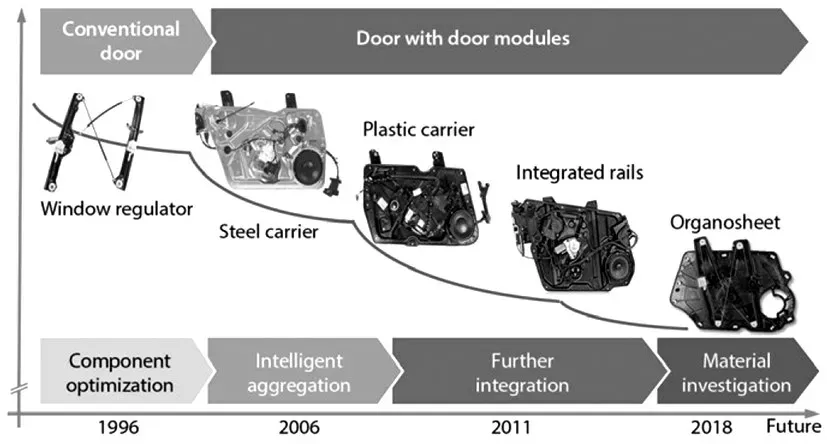

长安福特福克斯的门模块系统供应商德国博泽公司,采用金发碳纤维公司连续玻纤增强热塑性复合材料结合LFT的混合材料方案,替代传统钢材或单一长纤维PP的方案,配套新型混合工艺成型生产线(模压+注塑)实现了热塑性复合材料门基板的制造生产,实现集成玻璃升降导轨,与钢材及长纤维PP 门系统相比,热塑性复合材料门模块可以有效降低质量5 kg/车或2 kg/车,这也是国产连续玻纤纤维增强热塑性复合材料首次应用于量产车型[16],详见图9、图10。

图9 福特福克斯门模块[17]

图10 门模块的发展历程[11]

近几年,国内一些主机厂和供应商也在探索热塑性连续玻纤增强热塑性复合材料应用研究,如北京市碳纤维工程技术研究中心利用Fiberform 工艺试制电池箱上盖(见图11),再如国内某供应商应用PP基材织物纤维预浸料和PP 短纤注塑制造的备胎舱(见图12)。

图11 某款Fiberform工艺电池箱上盖[18]

5 纤维复合材料与传统材料对比优势

纤维复合材料在汽车零部件上的应用具有密度小、比强度高的优势,表3是钢、铝及复合材料的性能对比,可以替代钢、铝用于结构件,轻量化效果明显[9]。

图12 连续玻纤增强热塑性复材备胎舱

表3 钢、铝及复合材料的性能对比[9]

6 结束语

总结多年来连续玻纤增强热塑性复合材料替代金属结构件的技术开发工作,应从如下2点重新考虑热塑性复合材料在汽车上的应用问题。

(1)热塑性复合材料具备生产周期短、100%可回收的特点,特别是以连续玻纤增强PP或PA的复合材料相对成本较低,正在进入快速成长时期。

(2)连续纤维增强热塑性复合材料混合工艺的诸多优点拓展了其可应用范围,为了获得较好的性价比,需要主机厂内部统一协调进行系统性开发,从而获得较低的应用成本。