钢纤维再生混凝土的疲劳试验和有限元分析

付 佩,何 奇

(湖北工业大学土木建筑与环境学院,湖北 武汉 430068)

钢纤维再生混凝土已经逐步用于路用混凝土和其他市政工程领域,作为一种新型的混凝土,再生混凝土能有效解决施工产生的建筑垃圾处理问题,在保护自然环境的同时,达到资源循环再利用的目的[1-2]。钢纤维再生混凝土路面面层在承受大量行车荷载下发生疲劳破坏,因此,铺设水泥混凝土路面的混凝土最需要考虑的就是疲劳强度这个重要的力学指标[3]。

为了改善路面的工作性能,必须改善铺砌混凝土的疲劳性能[4]。有很多学者做了大量的钢纤维再生混凝土的疲劳试验研究,但是有限元模拟钢纤维再生混凝土的疲劳强度问题的研究还很有限。疲劳试验与有限元分析相结合,对材料本身的应用价值更有说服力,还可以弥补劳试验周期长,成本高的缺点。

本研究以钢纤维再生混凝土梁的疲劳试验为基础,然后用有限元的分析软件Workbench对这些小梁式样进行数值分析,最后和试验数据进行比较分析,验证该测试设计的合理性,模型的有效性,总结合理的仿真方式,给钢纤维再生混凝土结构力学性能的研究提供了参考[5]。

1 试验分析

1.1 材料

本试验使用P.O42.5级普通硅酸盐水泥。天然粗骨料为5~31.5 mm连续级配碎石,表观密度2650 kg/m3;再生粗骨料为废弃的混凝土面板破碎筛分而成,表观密度2520 kg/m3。细骨料分为河砂和机制砂。普通天然河砂细度模数2.65,颗粒粒径<5 mm,属II区中砂,经检测表观密度2640 kg/m3,堆积密度1642 kg/m3;机制砂细度模数3.1,颗粒粒径<5 mm,属II区中砂。钢纤维由剪切波浪型钢纤维制成,抗拉强度为538 MPa,钢纤维密度为7850 kg/m3。

1.2 试验设计及加载方式

试验中用到的各种材料的配合比均参考某路用工程中实际配合比。制备150×150×550标准试件用于疲劳测试。其中SF0.5RC、SF1.0RC、SF1.5RC分别表示钢纤维掺量为0.5%、1.0%和1.5%的钢纤维再生混凝土(表1)。

表1 试样分组及配合比设计kg/m3

编号水泥粗骨料天然再生细骨料机制砂江砂掺合料粉煤灰矿粉外加剂水钢纤维RC2108242063804556010015.911700SF0.5RC2108242063804556010015.9117039.3SF1.0RC2108242063804556010015.9117078.5SF1.5RC2108242063804556010015.91170117.8

疲劳强度测试设备是MTS计算机控制的电子压力测试仪,最大负载为100 kN。抗折疲劳实验在湖北工业大学土建学院结构大厅MTS Landmark电液伺服试验系统上进行,如图1所示。最大动静载荷为1000 kN,执行机构最大行程为±75 mm,应变数据采集采用东华DH-3817F动静应变测试系统。

图1 疲劳试验

图2 加载示意图

本试验中,RC以及SFRC在不同应力水平下对应的循环荷载加载(图2)最大值与最小值如表2所示。

表2 最大荷载值与最小荷载值

疲劳寿命(N)与应力水平(S)之间的关联采用直角坐标系标注如图3所示[6]。

图3 不同配合比混凝土的S-N曲线

根据不同钢纤维含量的RC和SFRC的弯曲和疲劳性能测试数据,可以发现,应力比0.6,钢纤维含量为1.0%时,再生混凝土的疲劳性能改善最为明显,寿命最大。 进一步说明:添加1.0%的钢纤维可以有效地弥补由于添加再生骨料引起的混凝土力学性能的下降。

2 有限元分析

2.1 有限元模型的建立

为了更好地分析钢纤维再生混凝土试件的疲劳受载情况,本研究应用Ansys Workbench有限元分析软件中的Fatigue Model对其建立有限元模型并施加循环荷载进行分析。首先使用Workbench中的Geometry板块建立实体模型,考虑到该模型的对称性,取其1/2做简化计算,可以降低计算的复杂程度,节约求解的空间。在进行四点弯曲试验的有限元建模时,部分学者采用直接在模型下施加线性荷载的方式来模拟循环荷载,为了避免这样的加载方式在加载区域的应力集中在一起,造成最后结论不准[7]。这里采用接触面的方式,对夹具施加循环荷载,通过夹具和混凝土试件的接触面传递到混凝土上,从而避免应力集中现象的产生。为了避免非关键部分结构对有限元分析结果的影响,对该弯曲疲劳试验的夹具和锚具模型进行一定程度的简化,而对于关键部分的结构特征需要全部保留。故而试验机夹具只保留与混凝土试块接触的端部试验机夹具材料采设置为普通结构钢,混凝土部分由试验测得的数据对不同的纤维掺量的混凝土试件设置不同的杨氏模量泊松比及其疲劳寿命曲线。根据模型特点对该模型进行网格划分,如图4所示。该有限元模型网格单元划分为21 496个,单元节点共95 525个。

图4 有限元模型网格划分图

2.2 有限元模型的计算

试验机夹具与试件间的接触面可以考虑为柔性体与柔性体之间的接触,尽管其中试验机夹具材料刚度较大,仍考虑为柔性体而并非刚体。因为试验机夹具材料相较于混凝土试件较为光滑,可将其摩擦系数设置较小或认为两者间无摩擦。将两者间的接触类型选择为不分开,即No Separation,试验机夹具与试件之间接触面竖直方向上不分离,接触面上允许产生微量无摩擦滑动[8]。接触体在实际上不会发生相互穿透,可通过建立接触面的强制协调的方式来防止两者间出现相互穿透现象。为了加快计算速度,可选择手动调整接触(Trim Tolerance)的数值,减少接触单元的数量。

3 试验与有限元计算结果分析

中心轴上的节点受边界条件影响较小,因此选取试件截面正中心的130个节点分析钢纤维再生混凝土梁上不同位置的疲劳寿命的变化情况(图5)。

3.1 疲劳寿命分析

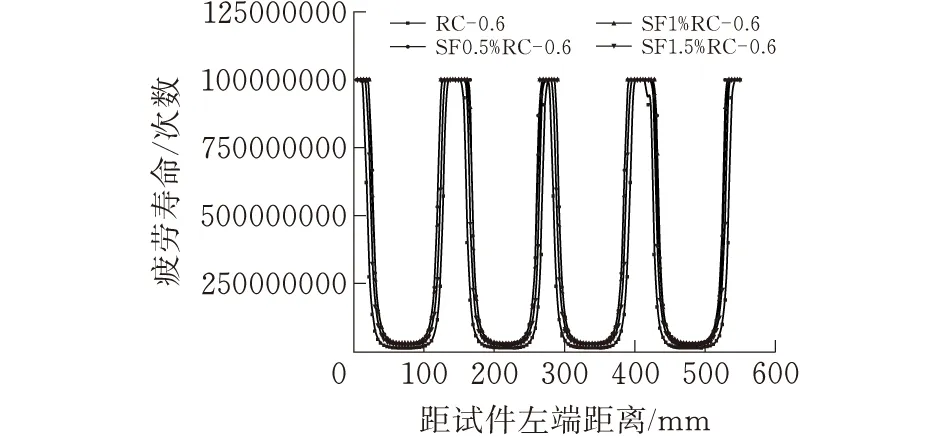

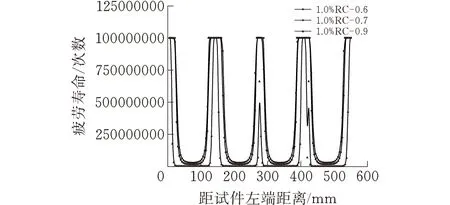

由有限元模拟得到分布于中心轴上的这130个点位置对应的不同纤维掺量,应力水平相同的寿命图和相同纤维掺量,应力水平不同的寿命图如图6、图7所示,研究各个节点在不同纤维掺量下对应的疲劳寿命和不同应力水平下的疲劳寿命。

图6 不同纤维掺量 相同应力水平寿命图

图7 相同纤维掺量 不同应力水平寿命图

如图6所示,应力比为0.6,纤维含量为1.0%的钢纤维再生混凝土在每个节点处的疲劳寿命最大。 如图7所示,当钢纤维含量为1.0时,应力比为0.6的钢纤维再生混凝土模板的每个节点的疲劳寿命最大。通过对疲劳试验结果(图3)和有限元分析结果(图6、图7)作对比,可以看出试验结果和有限元分析结果吻合较好,说明本研究所建立的有限元模型合理,可以利用该模型开展进一步的研究。

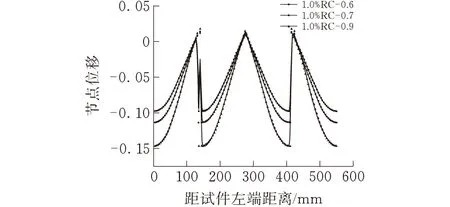

3.2 节点位移分析

分析钢纤维再生混凝土式样中心轴线上的130个节点在疲劳荷载的作用下位移的变化,从而对该式样的疲劳性能作进一步研究[9]。根据有限元分析计算的结果,得到图8。

图8 相同纤维掺量 不同应力水平节点位移图

如图8所示,在不同的应力水平下,0.6应力水平条件下钢纤维掺量为1.0%的钢纤维再生混凝土式样最后破坏时候发生的位移最小,代表着1.0%掺量的式样在反复荷载作用下最不容易破坏,这与疲劳试验结果数据表3是吻合的,同时验证了应力水平是疲劳荷载试验中主要影响因素的观点。在疲劳试验中,一定体积钢纤维掺量能提高梁抗变形能力,并且钢纤维能够减缓梁变形的速度。一方面,钢纤维增强了混凝土的抓地力,改善了混凝土的粘结性能,并增强了混凝土的侧向约束力;另一方面,钢纤维具有微增强功能[10]。 钢纤维掺量为1.0%时,钢纤维可以均匀分散在混凝土中,这使得混凝土试样各个部位受力均匀,从而疲劳寿命更长;而钢纤维掺量超过1.0%后,过多的钢纤维在试样中不能均匀分布,导致混凝土内部部分区域钢纤维量过多,混凝土基质较少,钢纤维与骨料、砂浆共同承受循环荷载能力降低,反而使得钢纤维再生混凝土的疲劳寿命相比钢纤维掺量1.0%时有所降低。

4 结论

1)通过对RC及不同钢纤维掺量的SFRC的疲劳性能试验研究发现,当加入钢纤维体积率为1.0%时,对再生混凝土式样疲劳性能的改善最明显。说明掺入体积率为1.0%的钢纤维可以有效提升再生混凝土降低的力学机能,可以有效改善因再生骨料的加入而导致混凝土力学性能的降低,不管力学性能还是疲劳性能都能达到甚至超过素混凝土,能满足工程实际应用的要求。

2)通过有限元仿真结果对比试验结果,仿真结果和试验结论基本一致,说明本研究所建立的有限元模型合理,可以利用该模型开展进一步的研究。

3)从不同配比混凝土式样的疲劳寿命试验数据来看,同等应力水平下,RC的疲劳寿命最低,SFRC较RC的寿命有所提高,其中掺入钢纤维1.0%时SF1.0RC的疲劳寿命最长,相同配比的试样,应力比变化时疲劳寿命也迅速变化,说明了应力比对不同配比混凝土试样的疲劳寿命影响程度很大;同时在应力比相对较低时钢纤维对SFRC的疲劳寿命提升明显[11]。

4)掺入1.0%的钢纤维时,再生混凝土的抗弯疲劳寿命最大[12]。而钢纤维掺量超过1.0%后,过多的钢纤维在试样中不能均匀分布,导致混凝土内部部分区域钢纤维量过多,混凝土基质较少,钢纤维与骨料、砂浆共同承受循环荷载能力降低,反而使得钢纤维再生混凝土的疲劳寿命相比钢纤维掺量1.0%时有所降低。