面向3D打印过程的产品工艺设计和优化

王 欣,游 颖,姜天翔,冯康瑞

(湖北工业大学机械学院机器人技术研究中心,湖北 武汉 430068)

3D打印是一种基于快速成型技术的制造装备,集合了新型材料、数字信息化、人工智能等技术特点[1]。自20世纪80年代诞生起,3D打印技术得到迅速的发展,并且逐渐广泛应用于建筑模型设计、医疗器具生产、航空航天器零件生产等领域[2]。与传统加工方式相比,3D打印技术将三维实体加工变为离散堆积成形过程,降低了制造的复杂度[3],可以准确地将模型的数据信息直接导入机械加工设备内,快速生成三维实体产品,实现传统工艺难以实现的复杂零件的加工制造。3D打印技术简化了零件的传统加工工艺,使生产周期大为缩减[4],适用于高效、分散式加工。而采用熔融沉积成型技术的3D打印机具有机械结构简单、设备操作方便、材料成本低等优点[5]。本文基于熔融沉积成型技术的3D打印技术,对从建模到零件后处理的整个过程进行分析,总结提高工艺性能的方法,提出改善零件制造工艺的建议。

1 FDM基本原理

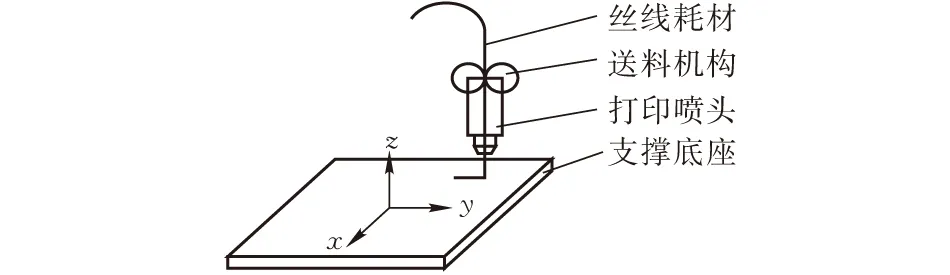

熔融沉积成型(Fused Deposition Modeling,FDM)技术是将丝状的热熔性材料进行加热融化,利用微细喷嘴的挤出机将材料挤出,根据已导入的模型结构,喷头沿X轴和Y轴的方向移动,进行单层的加工成型;上一层模型填充完成后,工作台则沿Z轴方向按预定的位移量下降一个厚度,依次层层堆积,最终完成整个模型的成型[6]。3D打印机器工作原理如图1所示。

图1 FDM工艺原理

2 3D打印工艺流程及影响因素

2.1 3D打印工艺流程

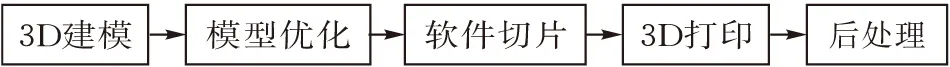

首先应用Solidworks进行三维建模;依据3D打印工艺,对模型结构和工艺进行优化;然后采用Cura软件处理数据,设置3D打印工艺参数;最后进行3D打印及后处理得到模型。其打印工艺流程如图2所示。

图 2 3D打印工艺流程

2.2 3D打印参数对零件或产品工艺的影响

2.2.1 温度对成型件的影响打印温度和平台温度是指3D打印设备的喷嘴加热丝状材料的温度和承载平台的工作温度。喷嘴的温度决定被挤压出来的丝状材料的粘黏性和流动性。平台温度影响成型件粘黏性和成型件的热收缩效应。

2.2.2 填充度对成型件尺寸精度的影响填充度是指模型内部的填充材料占整个模型体积的百分比。加工过程中,由于内部填充度较大,模型边界部分的材料会向外侧外溢,导致零件尺寸精度降低。例如,内孔实际尺寸小于理论尺寸,外圆实际尺寸大于理论尺寸等。

2.2.3 层厚对成型件的影响层厚是指切片片层的厚度。切片的每一层相当于将斜柱体近似为直柱体,层厚越大,近似替代的误差越大,导致最终模型的表面还原程度及加工的精度低。

2.2.4 打印速度对成型的影响打印速度是指加热头喷丝加工成型件时的移动速度。打印速度过快,成型件更容易出现错层现象;打印速度过慢,会延长打印时间,降低效率。因此,需要设置一定的打印速度,同时保证加工的效率和精度。

2.2.5 模型的放置姿态对成型的影响模型放置初始位置不合理,可能会出现违反重力作用的造型等,导致模型在加工过程中受力而失稳,进而严重影响工艺的完整性。

2.2.6 成型件的尺寸对成型的影响在打印机设备允许加工尺寸范围内的模型视为一般尺寸的模型。成型件尺寸若过大,则需要拆分成一般尺寸的模型;若成型件的尺寸过小,模型与承载平台的接触面较小,容易导致模型在被加工过程中无法保持稳定,因此需要增加工艺辅助支撑。

2.2.7 喷嘴直径对成型的影响喷嘴直径是3D打印机加热头出料孔的直径。喷嘴直径是3D打印机的固有参数,它决定3D打印机喷出丝状材料的直径。

3 3D打印工艺优化设计

如图3所示,打印三维模型,首先要保证成型件的尺寸在打印允许的极限尺寸之内(包括长宽高)。若尺寸过大,则将模型拆分为符合打印机许可尺寸的若干子块;对于不需要拆分的模型,则要考虑模型添加的支撑类型。支撑的类型分为无支撑、自动支撑和手动支撑。在切片软件进行切片处理时,需要考虑模型的摆放姿势和支撑的位置[7]。

图3 模型分类

3.1 模型拆分的一般原则

对于尺寸超过3D打印机允许工作空间的模型,则需要进行拆分,再把拆分的部件进行拼接,组装成所需的模型[8]。

3.1.1 控制模型拆分的子块数量结合3D打印机的工作范围,确定子块的拆分数量,进而对模型拆分布局。子块的拼合会降低精度和增加后期拼接的工作量,因此应尽量减少子块数量。

3.1.2 增加定位结构和连接结构为提升子块拼接的精度和强度,依据拆分子块的拼接方式(如螺钉孔、卡扣等)和拼接位置,可设计配合连接的凸台、凹槽等定位结构。

3.1.3 拆分子块的布局拆分的子块尺寸、形状、支撑类型、拆分位置和加工方向等因素对子块精度和拼接有影响。为了保证成型精度和加工工艺的完整性,各拆分的子块尺寸应相差不大,拼接面加工方向应一致,同时避免拼接面与辅助支撑接触。

3.1.4 应用实例图4为300 mm ×300 mm的实例模型。所选3D打印机的最大加工尺寸为170 mm×170 mm。将拆分线设置在横竖的对称中心线位置,使拆分4个子块尺寸相近,模型内部增加螺钉孔和加强筋等结构,在尽量不影响模型美观的条件下,保证拼接精度和强度。

图5为拆分后的子块及辅助支撑结构,子块尺寸大小约为150 mm×150 mm。选择上底面作为基准面进行加工。

图4 模型正视图 图 5 子块及辅助结构

3.2 无需拆分的模型

各向尺寸均在3D打印机加工极限尺寸范围内的模型,需选择其支撑类型。支撑类型分为手动支撑、自动支撑和无支撑。

3.2.1 无支撑的模型无支撑模型只要选择合适的打印基准面与承载平台接触即可进行打印工作。模型具有于上小下大的特点,即整体呈现圆柱状、圆锥状或者是方体状,底盘比较大。图6所示模型为直径和高度50 mm,壁厚5 mm空心圆柱,因此无需分割。该模型在不添加手动支撑的情况下可以保持自身稳定,且不存在悬空部分。图7为Cura切片的部分参数,图中黑色为切片模型表面,灰色为模型某一层的截面。模型的耗材和加工时间也由软件计算并显示。相对于需要添加支撑的模型而言,这类模型结构相对简单,容易加工成型。

图6 空心圆柱图 图 7 切片效果

3.2.2 自动支撑的模型模型具有悬空结构时,在切片前需要对悬空部位下方设置支撑结构,成型时支撑结构与制品一同被打印。Cura切片软件中有两种具有支撑物料的自动支撑类型:一个是everywhere,即将模型上所有悬空部分的底部都会加上支撑作承托;另一个是touching buildplate,只是将悬空部分往下是打印平台的地方才会加上支撑。图8是个底部的悬空模型,通常选择touching buildplate这种支撑类型,选取底部面为基准进行打印。

图8 模型剖面

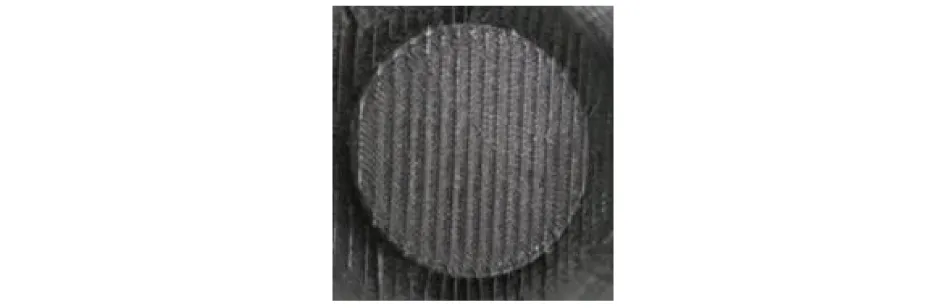

图9示为Cura切片软件中1~85层的状态图,中间为模型截面,灰色为线状自动支撑截面。图10为线状支撑接触的底面实物,可知与支撑接触的表面很粗糙,无法满足模型接触配合的精度要求。因此,要避免支撑与高精度成型面的接触。

图9 模型某层切片

图10 与支撑层接触的底面

3.2.3 手动支撑的模型手动支撑是指人为在三维模型设计时在需要支撑的位置上直接添加支撑,以保证模型加工过程的稳定和工艺的完整。

针对尺寸较小,与工作平台接触的面积小且自稳定性和抗变形性较差的模型,需添加手动支撑。设置手动支撑需考虑以下原则:1)手动支撑要有足够的稳定性,辅助支撑不仅要具有自稳定性,还需具备增加模型稳定性的功能;2)手动支撑应易于去除,手动支撑与模型连接的接触面应尽量小,在支撑与模型间增加具有导向功能的薄壁结构,以最大限度地减少对模型表面的破坏;3)主动支撑宜为薄壁结构,薄壁结构的支撑易于喷嘴一次走过成型,既节约加工时间和材料,又可以提高打印效率。

图11为待加工件受力示意图。模型由圆柱(直径10 mm,高度5 mm)和长方体(高度为15 mm)叠加而成,在保证模型成型尺寸和成型形状要求的前提下,可选择长方体的底面为基准面进行打印。

图11 模型受力

由静力学公式可得:

G=F1-F2

F·h=F2·b+G·b/2

解得:F1+F2=2F·h/b。可知,喷嘴对模型的水平作用力不变,降低模型的高宽比(即h/b),有利于提高模型的稳定性。

图12是小尺寸设计模型,图中h1是该模型的高,b1是该模型的长和宽,h1/b1为理论上的高宽比临界值。打印后的实验模型如图13所示,可以明显看到该模型完全发生形变。在加工过程中喷嘴温度较高,并且该模型高宽比大于一定温度下的临界值,打印层的热量集中导致将已打印好的下层材料再次融化,模型在加工过程中失稳,最终导致了模型发生热变形。

图12 设计模型

由于高宽比大于一定温度下的临界值将导致模型加工失败,在设计模型的时候,对于高度已经确定的模型,通过适当增加模型的宽度来降低模型高宽比,图14为手动添加薄壁支撑后的模型,以正方形支撑为例:模型高度保持不变,宽度由原来的b1增大到b2(30.8 mm),模型的高宽比由原来的2.0降低为0.65。图15为添加薄壁支撑后的加工模型,图16为去除支撑后的实物。图13和图16 的对比试验证明,手动添加薄壁支撑通过增加模型的宽度,不仅使3D打印机在铺下一层时模型不会发生失稳,提高了模型加工过程中的稳定性,而且降低喷嘴加热的集中,给予模型加工材料相对充足的时间冷却,是确保小尺寸、大高宽比模型加工稳定性和工艺完整性的有效手段。

图13 直接加工的实物 图14 工艺需要的模型

图15 添加支撑的实物 图16 除去支撑的实物

4 总结

1)根据FDM原理与3D打印工艺流程,通过优化模型拆分和拼接工艺,实现对大型复杂模型的加工,提高产品质量与加工的工艺性。

2)对于无需分割的模型,通过在打印过程中添加自动支撑或手动支撑,提升模型的打印质量和成型精度。