异直式气体分布板气流分布数值模拟及分析

王晓静 臧明华 武宸宇 王 菁

(天津大学a. 化工学院; b. 环境科学与工程学院)

振动流化床具有传热、传质速率较高、结构紧凑及操作简便等优点。 因此被广泛用于矿山、冶金、化工、轻工、医药、食品及建材工业等领域[1~4]。气体分布板是保证振动流化床具有良好和稳定流态化的核心构件,其结构和尺寸直接影响着流化的均一性和稳定性,进而影响振动流化床的传质和传热,故需要合理选择和设计气体分布板[5~7]。

直孔式和斜孔式气体分布板是目前应用最广泛的气体分布板,其中直孔式气体分布板具有流化性好、阻力适中及成本低等优点,刘巍和汤文成指出在相同的实验条件下,斜孔式气体分布板的热效率高于直孔式气体分布板,基于直孔式和斜孔式气体分布板的优点,消除分布板较厚的缺点,设计出一种干燥非球形颗粒物料的新型气体分布板——异直式气体分布板(HSP)[8]。

气体分布板开孔率的大小影响孔道与流化床截面积之比和孔内气体流速,从而影响流体通过气体分布板的孔道阻力,所以系统研究分布板不同开孔率条件下的流体流动行为也尤为重要[9]。 文献和相关实验资料表明,开孔率8%的斜孔式气体分布板在产品质量、热点温度等方面表现较优[10]。 因此,笔者给出开孔率为5.67%、8.57%、11.97%的3种异直式气体分布板, 通过一定的简化后,建立振动流化床的简化模型,利用CFD软件Fluent数值模拟功能对振动流化床流场进行研究,并结合CFD-DEM技术研究颗粒运动行为,以期为异直式气体分布板工业化应用提供一定的依据。

1 气体分布板结构数值模拟

1.1 数学模型

单一气相体系采用稳态方法进行求解,空气的运动速度较低,可视为不可压缩流体。 湍流模型采用Realizable k-ε模型, 压力速度耦合采用SIMPLE算法, 动量离散方程采用一阶迎风格式,近壁面函数采用Standard Wall Functions,则:

其中,u、v、w分别表示速度在x、y、z3个方向上的分量;p表示作用在微元体上的压强;Fx、Fy、Fz分别表示微元体在x、y、z方向上受到的体力;τxx、τxy、τxz等表示作用在微元体表面上的粘性应力的分量;σk=1.0;σε=1.2;C1=max{0.43,[η/(η+5)]};C2=1.9;Gk表示平均速度梯度引起湍动能的产生;μt表示湍动粘度,其计算式为μt=ρCu(k2/ε)[11]。

1.2 物理模型

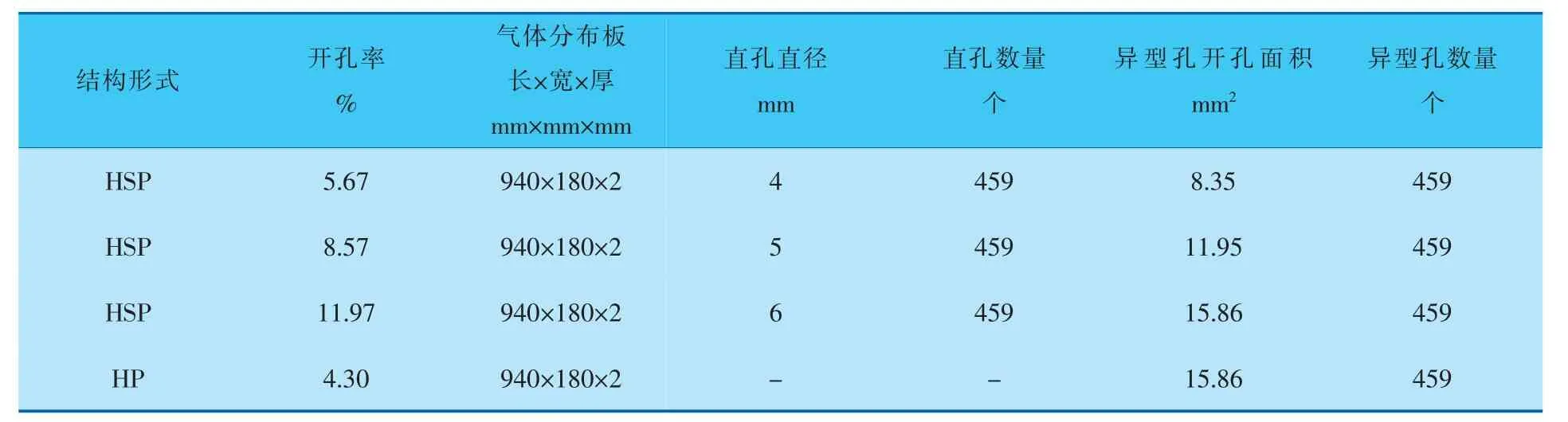

图1给出了异型孔结构。 从图1中可以看到,异型孔在竖直方向有一个30°的缺口,可增大异型孔出口处气体竖直方向速度。 在相同气速下,比不开缺口的异型孔更易使非球形大颗粒产生流态化。 笔者考虑在干燥过程中颗粒易与异型孔发生碰撞, 故在异型孔开孔方向反侧设置一个直孔,如图2所示。HSP由异型孔和直孔组成,异型孔和直孔在板体上相间排布。 直孔呈正三角形排布,异型孔排布跟随直孔排布。 为验证直孔作用,笔者建立开孔率Ф=4.30%的异型式气体分布板(HP),分布板结构参数见表1。

图2 HSP结构图

表1 不同开孔率气体分布板结构参数

参照表1中气体分布板结构参数, 在对振动流化床结构进行简化的基础上, 利用SolidWorks三维建模软件完成模型建立工作,如图3所示。 随后将实体模型的1/2导入Workbench17.0中进行网格划分并采用曲率法对气体分布板表面进行局部加密处理, 划分后的mesh文件网格模型导入Fluent软件中进行数值模拟计算。

图3 振动流化床三维模型

1.3 边界条件

单向流数值模拟气体是常温常压下的空气,入口速度为0.5~1.7m/s,以间隔0.3m/s取值,气体入口为速度入口,湍流强度I=0.16×Re(-1/8),雷诺数Re=dvρ/μ,气体出口和物料出口为完全发展流动形式。

2 速度场数值模拟结果分析

2.1 布风孔局部速度场特性分析

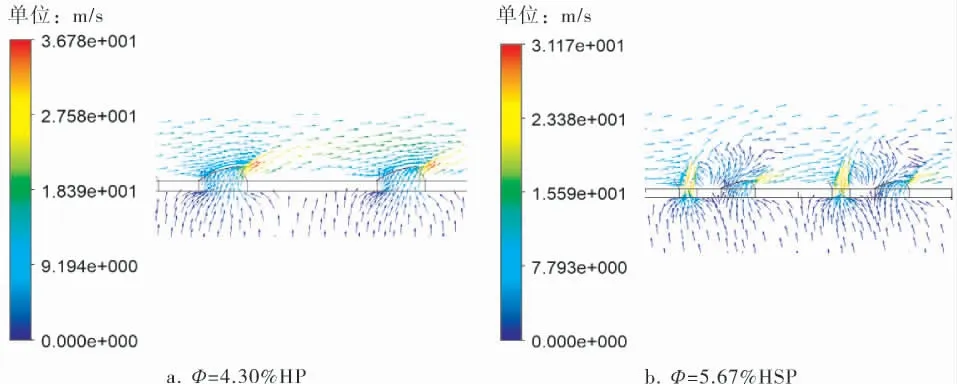

气体分布板上气体分布是影响振动流化床内颗粒运动轨迹的重要因素,布风孔出口处速度矢量图能够准确表示气流通过不同结构的布风孔时的流动状况或流动方向等,通过孔附近涡流状况,分析布风孔附近流体流动行为[12]。 图4给出了 在 进 气 速 度v=1.1m/s 时,Ф=4.30%HP 和Ф=5.67%HSP布风孔局部速度矢量图。 由图可知,异型孔出口处气体可兼顾水平与竖直方向气速,使得作用在非球形颗粒的气流曳力方向与水平面呈一定夹角。 既可以增强非球形颗粒流动性,又可以给气体分布板创造一个良好的流化条件。

图4 不同气体分布板布风孔局部速度矢量图

观察图4a, 振动流化床内x-z平面在y=10mm以上区域所有气流方向均朝向同一方向形成平推流,平推流的产生会导致气体水平方向速度过大,颗粒停留时间过短,增加颗粒与气体分布板碰撞机率和碰撞力。 如图4b所示,在每个异型孔前部设置一个直孔,不仅扰乱异型孔所形成的平推流,加强了气相的扰动,而且防止颗粒与异型孔发生碰撞。 同时,异型孔和直孔的复合形式使得直孔与异型孔之间产生一个微涡流,气流方向均朝上,利于大颗粒物料产生流态化。 微涡流的存在加强了气体布风板近表面空气扰动程度,延长了颗粒在床内的停留时间,有利于气固两相混合,从而强化传热、传质效果。

通过表1可知, 开孔率4.30%HP和开孔率11.97%HSP区别在于有无直孔。 因两种气体分布板开孔率不同, 通过单相流场模拟可知, 当v=2.9m/s时开孔率11.97%HSP和当v=0.5m/s时开孔率4.30%HP在y=10mm处的空气平均合速度相对偏差为0.12%,可认为相等,不同开孔率气体分布板数据参数详见表2。 表2给出了在y=10mm处空气平均水平速度, 开孔率4.30%HP 为开孔率11.97%HSP的1.194倍,进一步说明了直孔对异型孔形成的平推流扰乱作用明显,能够防止颗粒停留时间过短。

表2 不同开孔率气体分布板数据参数

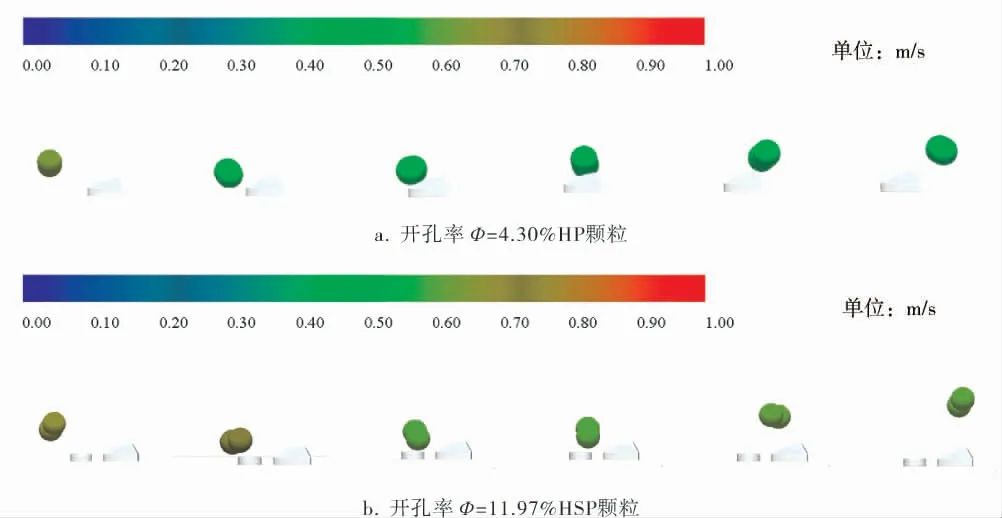

在此基础上,利用CFD-DEM技术进行流固耦合研究, 对比分析开孔率11.97%HSP和开孔率4.30%HP颗粒运动行为。 图5给出了开孔率4.30%HP和开孔率11.97%HSP在布风孔处颗粒运动轨迹。可以看出,开孔率4.30%HP内非球形颗粒先后与气体分布板板体和异型孔发生碰撞,结合图4a可知,异型孔虽开有缺口,产生一定的竖直方向气速,但其值远小于水平方向气速,不足以使颗粒处于流态化。 若进一步加大气速,在增加能耗的同时,水平方向气速增加将远远大于竖直方向气速,无法保证颗粒停留时间。 通过图5b可以看出,直孔的加入大幅改善了颗粒运动行为。 颗粒由于重力的作用做加速运动,当它运动到直孔位置,速度减小,降低了颗粒与气体分布板之间的碰撞力,同时可以看出,在直孔和朝上的微涡流的作用下,颗粒与异型孔并未发生碰撞。 结合表2数据计算可知,单位时间内开孔率4.30%HP内单颗粒碰撞次数为4.793次, 是开孔率11.97%HSP的1.357倍, 直孔和异型孔的组合形式大幅降低了床内颗粒碰撞机率。通过布风孔局部速度矢量图和颗粒运动行为分析可知,异直式气体分布板比异型式气体分布板更易使大颗粒产生流态化,同时大幅降低了颗粒与分布板的碰撞机率和碰撞力。

图5 不同气体分布板布风孔处颗粒运动轨迹

2.2 气体分布板速度场特性分析

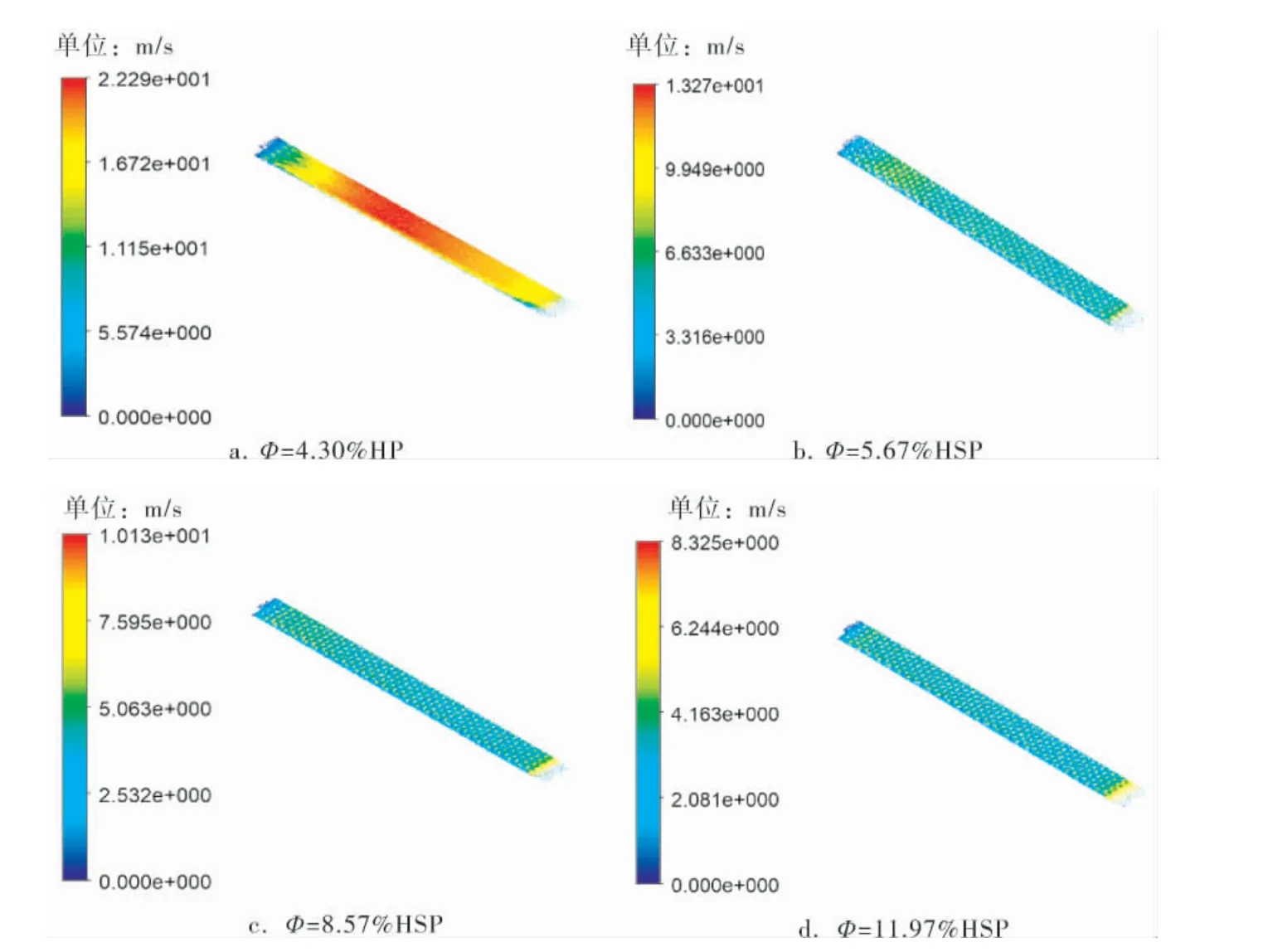

图6表示在进气速度v=1.1m/s时,振动流化床内x-z平面y=10mm截面4种气体分布板空气速度矢量图。 从图6中可以看到Ф=4.30%HP近表面气速高达22.29m/s, 沿x方向气速先增加后减小,气速变化明显,且高速区主要存在于中部区域。 与HP相比,HSP空气速度沿x方向先增加后降低然后逐渐稳定,其近表面气速更低,气体分布更加均匀。 在相同进气速度下, 随着开孔率的增加,HSP稳定区域增加,近表面空气速度减小。

图6 y=10mm截面处的空气速度矢量图

图7表示在进气速度1.1m/s下,4种气体分布板在y=10mm、y=20mm、y=30mm、y=40mm高度处的沿x方向空气速度分布规律。观察图7发现HP结构空气速度随着高度的增加而减小,气体脉动现象几乎不存在,因而扰动较弱,不利于颗粒与热气流充分接触。 而异型孔和直孔的复合形式使得在y=10mm处空气速度呈现出上下波动的趋势,振幅大,扰动明显,有利于气固两相充分接触。 且空气速度的波动趋势随着高度的增加逐渐趋于缓和,效果佳。

图7 不同气体分布板在不同高度下沿轴向位置空气速度分布

对比不同开孔率下HSP沿x方向速度分布,发现随着开孔率的增加,在y=10mm处空气速度的波动幅值减小,y=30mm和y=40mm处空气速度分布差值逐渐减小并趋于一致。 这是由于在相同进气速度下,开孔率越大,通过布风孔气速越低。 随着高度增加,气体分布板对空气速度影响越小。 因此,在相同工艺参数下,若达到相同的流化效果,开孔率较大的气体分布板的进气速度需要比开孔率较小的气体分布板更大, 导致能耗增加,但物料稳定性增强。

3 压力场数值模拟结果分析

3.1 气体分布板静压特性分析

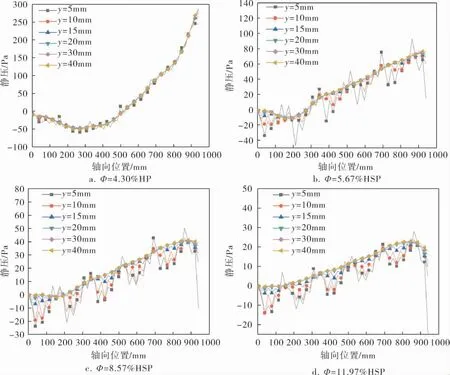

判别气体分布板布风性能优劣的重要参数为:密相区近气体分布板处竖直方向静压分布波动幅度大、波动规律性强,随着高度增加,密相区上层静压波动平缓,气流分布逐渐平缓,稀相区压力波动可忽略[12]。 密相区研究区域0~20mm,20mm 以上为稀相区, 稀相区研究区域为30~40mm。 图8给出了在进气速度v=1.1m/s下,不同气体分布板在y为5、10、15、20、30、40mm处的静压分布情况。

观察图8, 发现HP和HSP结构两者之间在稀相区竖直方向几乎没有静压波动, 平缓增长,说明两种结构稀相区稳定性高。 同时,由于开孔朝向问题导致开孔方向一侧静压高于反侧静压,模拟结果表明在振动流化床干燥区域内气体形成较大的内循环, 可增大热气流与颗粒的接触时间,传热效率高。 对比HP结构和HSP结构,可以看出HP结构在近气体分布板区域静压波动幅度小,而HSP结构距气体分布板20mm以下区域静压波动幅度大,5mm处压力波动较为明显, 以一定的压力波动规律沿轴向位置增加,并随着高度的增加,其波动也趋于平缓。 因近气体分布板处需要良好的静压波动才能形成良好的气固两相混合状态, 故HSP结构在密相区的性能优于HP结构。根据气体分布板布风性能优劣重要参数判断,可以得出HSP结构是一种较佳的气体分布板, 拥有优秀的流化质量。

图8 不同气体分布板在不同高度下沿轴向位置静压分布

3.2 气体分布板压降特性分析

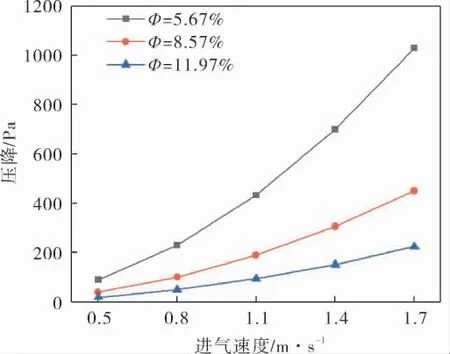

开孔率是影响气体分布板压降,决定流体分布是否均匀的重要因素,压降的存在是物料被流化的基本保障[13]。 一般来说,通过增减开孔数目或开孔面积来改变气体分布板开孔率[12,14]。 笔者通过改变开孔面积而不改变开孔数目,给出开孔率Ф为5.67%、8.57%、11.97%的3种异直式气体分布板。 不同开孔率HSP在不同进气速度下压降变化如图9所示。

图9 不同进气速度下HSP压降分布图

从图9中可以看到,进气速度较低时,压降相对较小,随着进气速度的不断提高,压降明显增加;进气速度越大,增加速率也越大。 这是由于在相同开孔率下,进气量增大,流体通过布风孔的气流阻力增大,压降随之迅速增大。 同样可以看到,在相同的进气速度下,气体分布板的开孔率越高,压降就越小,压降增长速率也越小。 因此达到相同的压降,开孔率较大的气体分布板需要比开孔率较小的气体分布板具有更大的进气速度。

4 结论

4.1 异型孔导向作用明显,直孔的设置可扰乱异型孔形成的平推流,加强了气体分布板近表面气相扰动,有利于气固两相混合;直孔与异型孔相互作用所产生的微涡流,气流方向均朝上,易使粗颗粒物料产生流态化,从而强化传热、传质效果。

4.2 直孔的设计改善了颗粒的运动行为,在直孔和微涡流的共同作用下,大幅降低了床内颗粒碰撞机率与碰撞力,延长了颗粒停留时间。

4.3 在相同进气速度下,对比不同开孔率下异直式气体分布板流场, 发现随着开孔率的增加,异直式气体分布板稳定区域增加,压降减小,近气体分布板表面空气速度减小且波动幅值也减小,因此,在相同工艺参数下,开孔率较大的气体分布板需要比开孔率较小的气体分布板具有更大的进气速度才能达到同样的流化效果,导致能耗增大,但物料稳定性增强。

4.4 在y=10mm截面处, 异型式气体分布板气速比异直式气体分布板沿x方向变化明显, 气体脉动现象较弱,异直式气体分布板近气体分布板区域静压波动明显,可形成良好的气固两相混合状态;且随着高度的增加,其波动也趋于平缓,根据气体分布板布风性能优劣重要参数判断,可以得出异直式气体分布板是一种较佳的气体分布板,拥有优秀的流化质量。