基于电磁超声和相控阵技术的压力管道弯头缺陷的诊断分析

汪 磊 阮星翔 钱盛杰

(宁波市特种设备检验研究院)

常规超声检测广泛应用于承压设备的检测,但该技术成像单一,难以判断出缺陷的形貌,对检测人员的专业技术水平要求很高。 针对疑难缺陷的诊断, 电磁超声检测技术与相控阵技术是当前比较可靠的两种方法。 电磁超声是一种非接触的超声检测新技术, 利用电磁耦合方法激励和接收超声波,具有精度高、不需要耦合剂、适于高温检测以及容易激发各种超声波形等优点。 相控阵是另一种超声新技术, 可以以一种实时成像的方式展示检测结果,具有较高的精度,是目前无损检测领域的一个热点[1,2]。 笔者对压力管道定期检验过程中遇到了测厚异常的情况, 在作出初步判断的同时, 应用新技术分析缺陷产生的原因和缺陷的性质更为直观,出具的检验意见书也更具说服力。

1 初步诊断

某装置的压力管道材料为20#, 设计压力2.81MPa,最高工作压力2.55MPa,设计温度60℃,最高工作温度40℃,工作介质为原料氢,铺设方式为架空,2016 年3 月投入运行,2018 年12 月进行首次定期检验。 常规测厚过程中管道的一处弯头壁厚数值跳动异常剧烈, 该弯头公称直径为200mm,公称壁厚为8mm,外表面防腐层材料为环氧富锌漆。

现场宏观检查发现, 该管道的主管线有多条工况相同的支管, 有异常的弯头连接主管与支管,外表面油漆完好,经常规测厚仪测定,存在减薄现象, 在最严重的部位测得厚度为2.62mm 左右(图1)。

图1 常规超声测厚仪测量弯头

检验员根据管线介质流向和弯头所处的位置,初步判断为冲刷腐蚀,进而对该弯头附近多处进行壁厚测定, 并未发现壁厚渐进减薄现象(冲刷腐蚀典型的特征),又结合其他几个同样工况弯头的检验状况,发现不存在该现象,大致可判断冲刷腐蚀不成立。 经讨论,决定采用电磁超声技术和相控阵技术进一步检测分析,即:电磁超声测厚技术可以透过涂层对该弯头常规测厚减薄部位进一步测厚;通过相控阵C 扫描和D 扫描分别对该弯头壁厚减薄处进行俯视成像和侧视成像。

2 检验分析

2.1 电磁超声检测

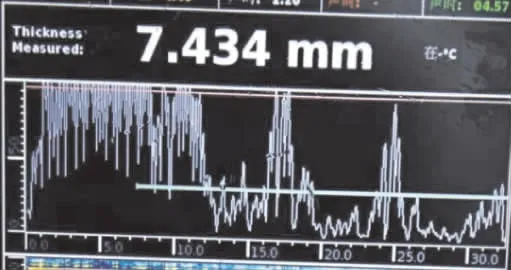

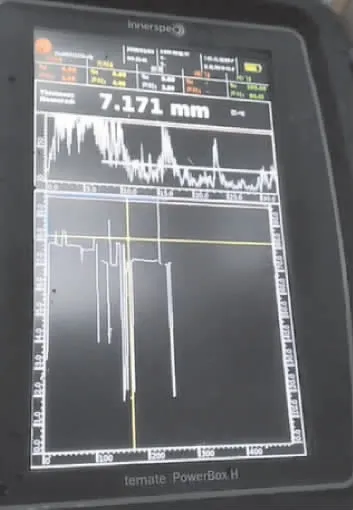

采用电磁超声仪器在peak-to-peak 模式下对弯头进行厚度测量,在“最薄处”显示2.578mm,在“最薄处”附近显示3.635~3.900mm,正常部位测厚7.434mm(图2)。

图2 弯头正常部位测厚界面

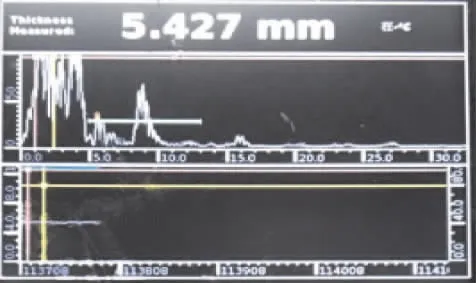

根据上述检测结果,初步预判该弯头内表面有大面积严重局部腐蚀减薄现象。 随后,在peak模式下对该弯头“最薄处”进一步检测。 如图3 所示, 缺陷波和底波同时出现, 缺陷波的深度为5.427mm,与图2 所示的正常位置测厚界面相比,缺陷部位一次底波稍有降低,二次底波明显降低或消失。

图3 peak 模式测厚界面

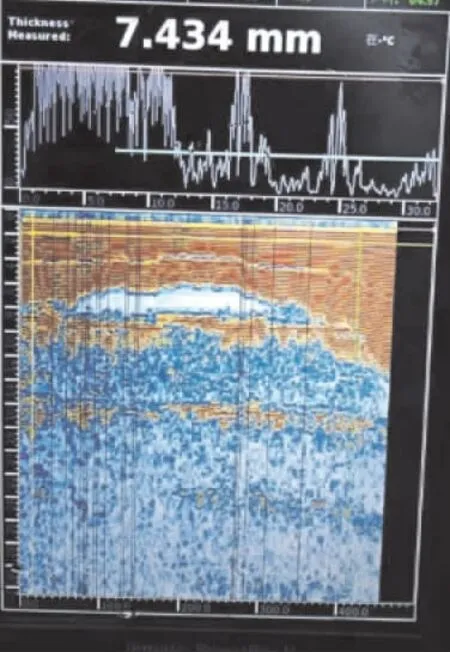

另外,在电磁超声A 扫描+B 扫描和A 扫描+带状图模式下进行检测,如图4、5 所示,扫查图谱中发现弯头正常部位的底波一直存在,即并非内表面腐蚀后的剩余壁厚为2.578~3.900mm,怀疑在弯头厚度为5.427mm 的部位有一较大埋藏缺陷,导致图3 中测量的二次波较微弱,由此否决了上述预判弯头“内表面有大面积严重局部腐蚀减薄”的现象。

图4 A 扫描+B 扫描图谱

图5 A 扫描+带状图谱

2.2 相控阵检测

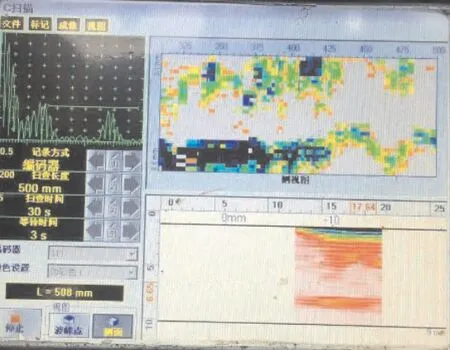

为了佐证电磁超声检测结果,在该弯头最大缺陷处进行了相控阵C 扫描成像。 如图6 所示,在测厚显示为2.578mm 的部位(即缺陷最大处),底波断开,其余部位底波完整。

综合电磁超声检测结果和相控阵检测结果,可以判定弯头厚度5.427mm 的部位存在较大裂纹缺陷。

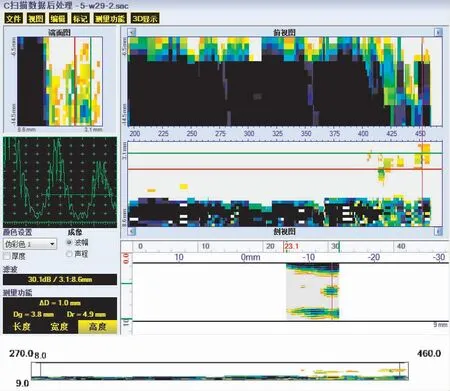

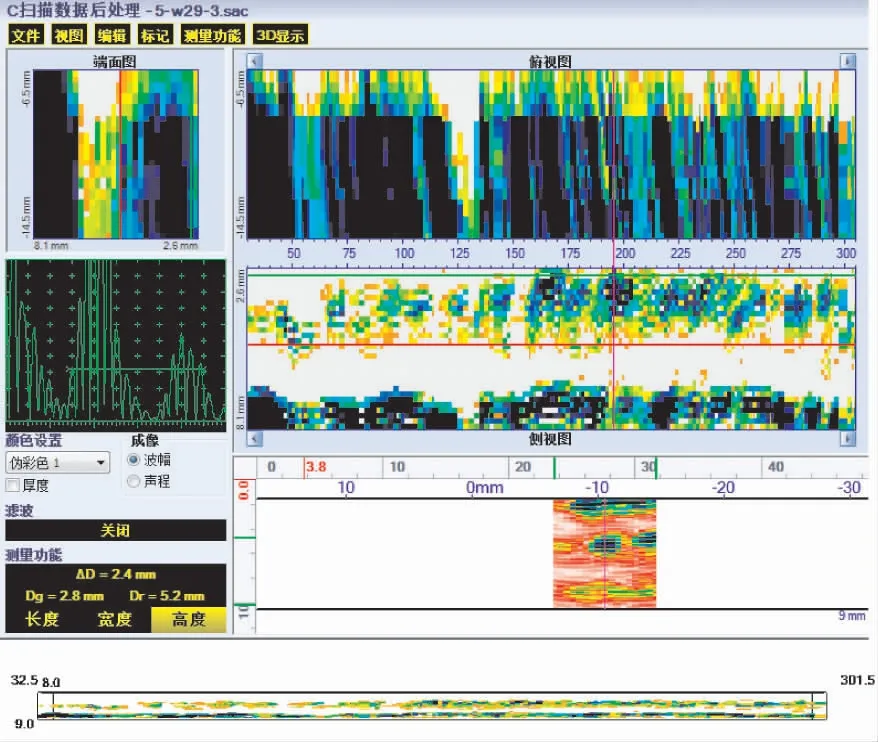

随后,分别对压力管道弯头南侧、北侧和东侧进行相控阵检测。 如图7~9 所示:弯头南侧相对完好, 有少量的微小缺陷, 分布于深度3.8~4.9mm 范围内; 弯头北侧存在连续埋藏缺陷,分布于深度2.8~5.2mm 范围内,较为严重;弯头东侧存在断断续续的埋藏缺陷, 分布于深度3.6~6.1mm 范围内,最为严重,即为上述弯头“最薄处”的裂纹缺陷。

图6 弯头最大缺陷处相控阵C 扫描成像

图7 弯头南侧相控阵纵向垂直线性C 扫描缺陷图谱

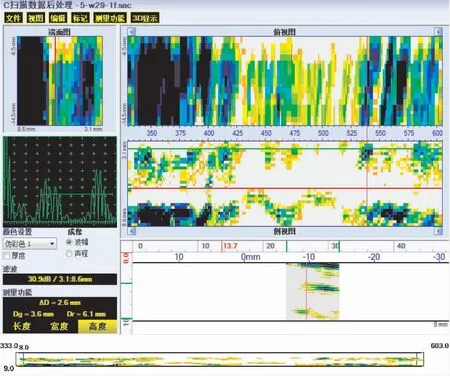

最后,对缺陷较为严重的弯头北侧采用相控阵斜入射扇形S 扫描检测, 缺陷图谱如图10 所示,可以发现部分缺陷沿弯头壁厚方向呈现扩展特征。

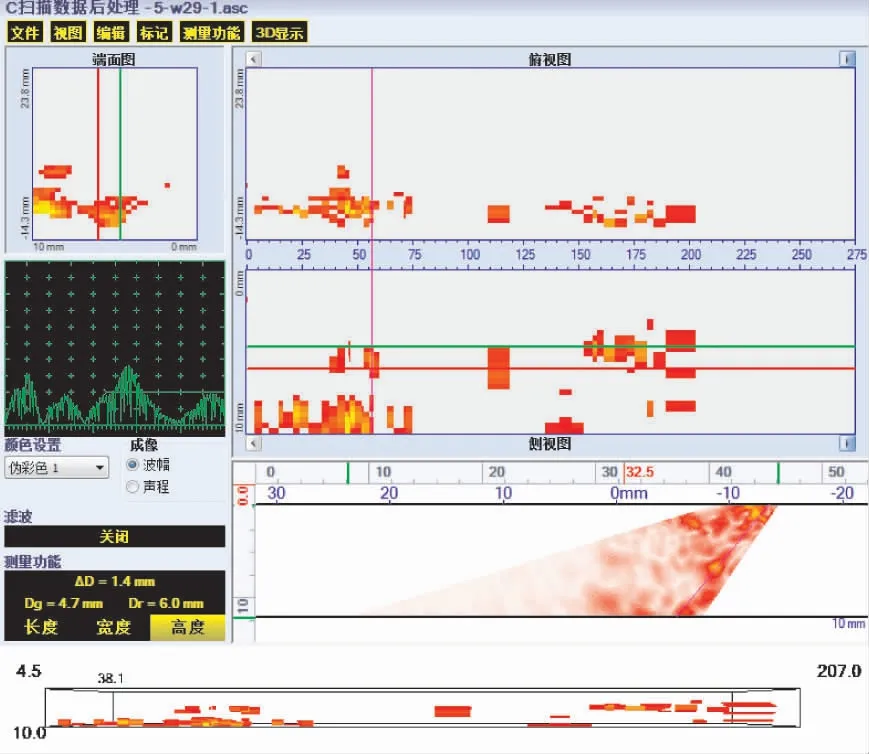

图8 弯头北侧相控阵纵向垂直线性C 扫描缺陷图谱

图9 弯头东侧相控阵纵向垂直线性C 扫描缺陷图谱

图10 弯头北侧相控阵斜入射扇形S 扫描缺陷图谱

3 结论

3.1 弯头缺陷最严重的部位在其北侧, 深度2.8~5.2mm 范围内存在连续的埋藏缺陷, 且部分缺陷沿壁厚方向呈现扩展特征; 弯头东侧次之,深度3.6~6.1mm 范围内存在断断续续的埋藏缺陷;弯头南侧相对完好,深度3.8~4.9mm 范围内有少量的微小缺陷。

3.2 弯头内表面存在大面积的微弱的局部腐蚀。

3.3 经过对弯头的整体RT 检测、验证和分析,判断这些缺陷是因为弯头在制造过程中残留有夹渣, 随后在运行过程中发展为平行于元件表面的内部裂纹。