重油催化制烯烃装置主风机防喘振组态在线修改

兰晓升 王岁月

(1.山东高速海南发展有限公司;2.浙江美福石油化工有限责任公司)

三机组是催化裂化装置的关键设备,其中轴流式压缩机(以下称为主风机)是三机组的核心设备,它负责提供催化装置生产过程中再生器烧焦、 床层流化和维持再生器压力所需的压缩空气;同时也通过再生器烧焦后的烟气使烟气轮机做功回收烟气中的能量,减少三机组电动/发电机的功耗,达到节能降耗的目的。 某石化企业1Mt/a重油催化制烯烃装置三机组中的主风机组,其防喘振现场试验仅做到静叶52°, 该静叶角度无法满足装置工艺和生产的需要,且主风机组在生产运行中经常出现喘振的情况。 为防止喘振造成主风机组设备受损,工艺上通常采用控制阀控制回流量放空大气, 导致防喘振放空阀开度基本在30%以上,造成装置能耗高、设备安全操作运行可靠性差的现状。

1 项目背景

为使主风机组防喘振控制功能满足工艺和生产需要,用户于2011 年12 月在全厂装置开工前,按照陕西鼓风机(集团)有限公司提供的理论曲线进行了防喘振现场试验。 但由于受到三机组主电机额定功率负载能力的限制,主风机防喘振现场试验仅做到风机静叶52°。 全厂装置开工投产后, 随着重油催化装置加工原料的不断提量,气温升高对大气密度的影响,以及生产过程中对再生器压力要求的不断提高,装置对主风机组送风量的需求和出口压力的要求也在不断提高。

由于安全仪表系统/机组综合控制系统(SIS/ITCC)控制点采用的是52°主风机静叶角度,使得排气压力控制点过低, 导致主风机能耗过高,装置的生产负荷受到提量限制。 当主风机静叶角度大于52°时,工作点基本在防喘振曲线区间外,工艺无法根据防喘振曲线图判断主风机是否运行在安全状态,这对于主风机设备的安全运行极其不利。 因此,为了解决装置主风量和压力无法提升的问题,用户决定在生产不停车过程中利用烟气轮机做功,对主风机防喘振(喘振线/防喘振线)进行控制,实现静叶62°的在线修改组态。

2 装置概况

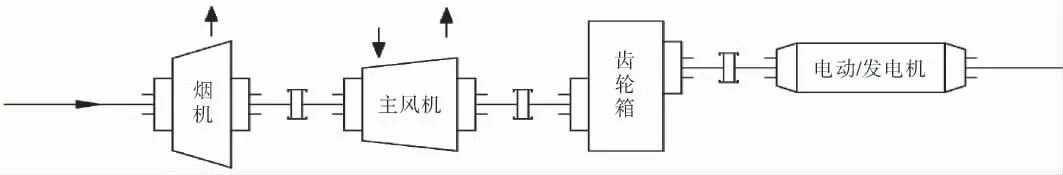

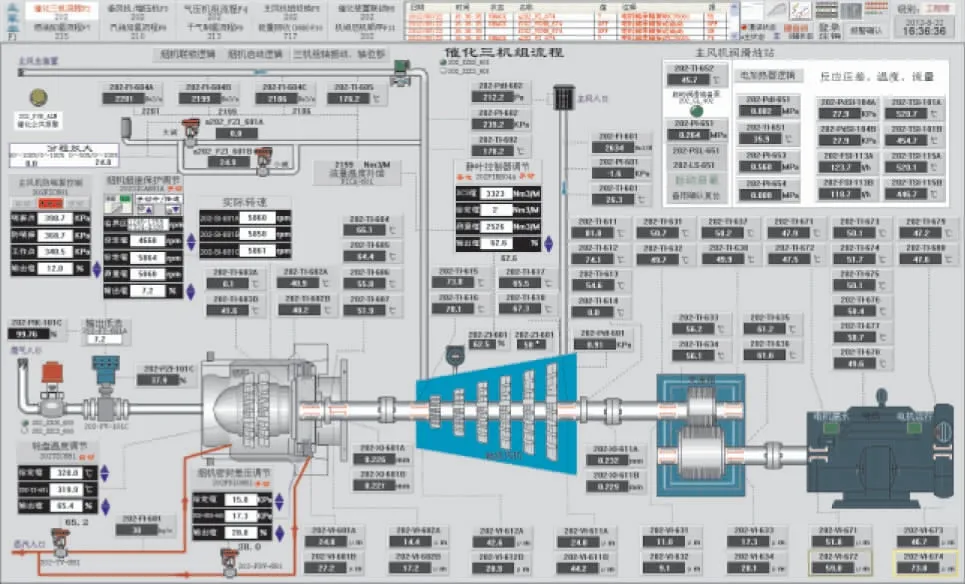

主风机(202-C-101)为AV56-11 轴流式压缩机,与YL1000K 烟气轮机、高速齿轮箱(双斜齿、硬齿面和双向扭矩) 和YFKS 900-4 三相异步电动/发电机组成能量回收三机组,用于1Mt/a 重油催化制烯烃装置(图1)。

装置运行参数如下:

入口压力 0.099 6MPa(A)

入口温度 15.8℃

出口压力 0.360 0MPa(A)

出口流量 2 797Nm3/min

图1 重油催化制烯烃装置三机组示意图

工作转速 5 800r/min

轴功率 8 057kW

介质 空气

级数 11 级

静叶可调级数 11 级

静叶调节方式 SIPOS 5 电动执行调节机构

静叶工作角度 22~79°

启动时静叶角度 22°

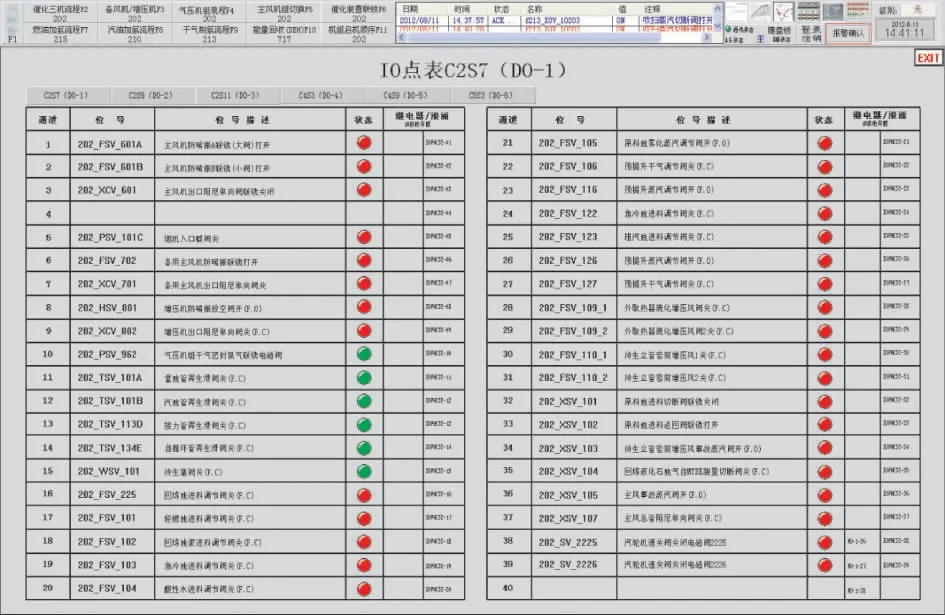

重油催化制烯烃装置SIS/ITCC 系统采用的是ICS TRUSTED 控制系统,具有三重化冗余结构(TMR)和冗错能力,主风机防喘振联锁IO 点表如图2 所示。

图2 主风机防喘振联锁IO 点表

2011 年11 月19 日,用户与SIS/ITCC 系统厂家共同进行了主风机组在4 个静叶角度(32、42、52、62°) 下的现场喘振性能试验, 主风机分别在32、42、52°静叶角度时发生了喘振现象。当主风机静叶角度52°时,排气表压已达0.300 7MPa;在静叶角度62°、排气表压0.219 0MPa 时,由于三机组主电机功率驱动能力不够,试验被迫终止。 为保证主风机的安全生产运行,SIS/ITCC 系统在进行防喘振曲线组态时, 只能使62°的防喘振曲线引用52°时的现场试验参数。

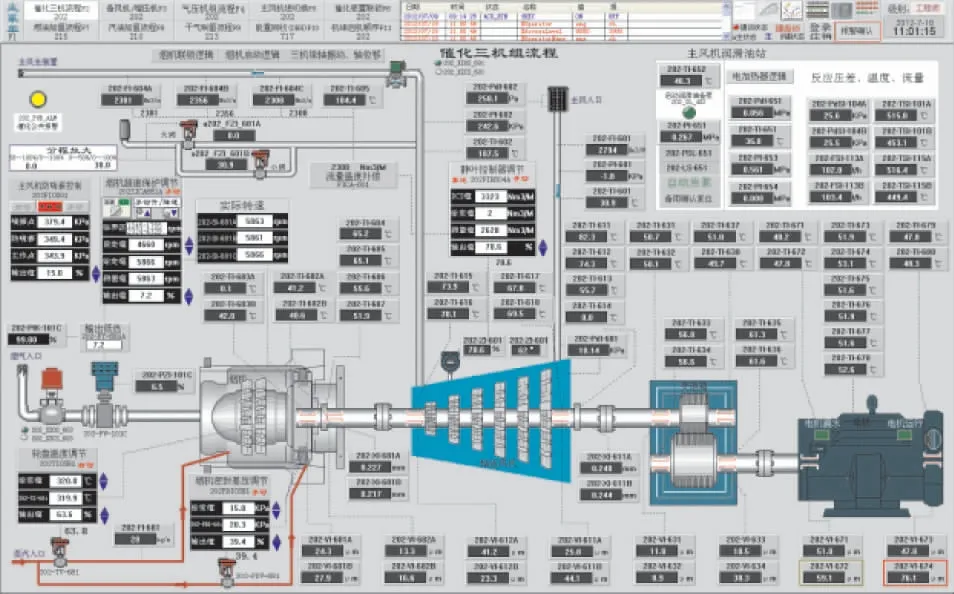

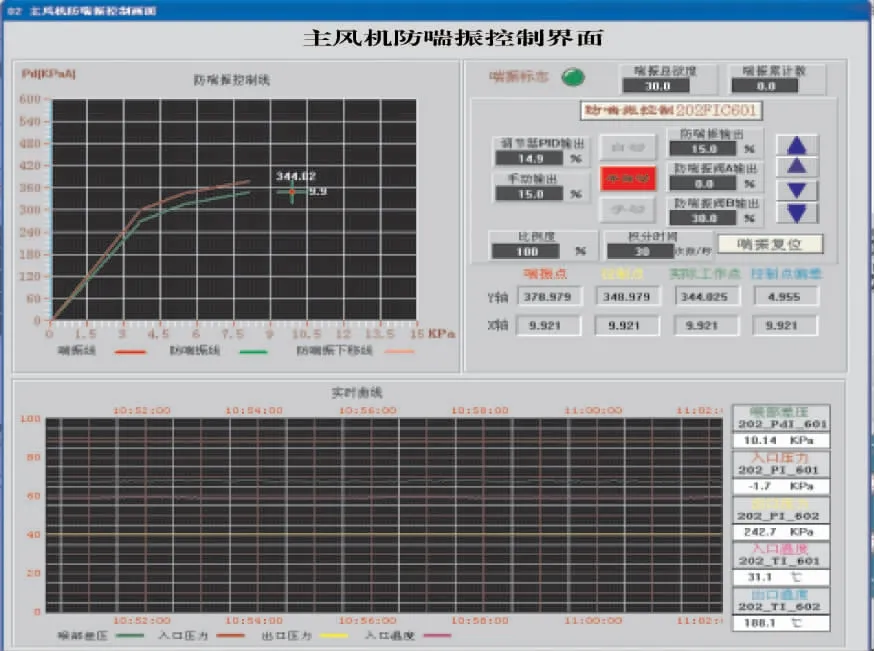

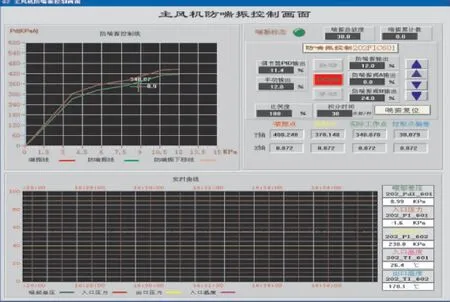

2012 年7 月18 日防喘振线修改前, 该主风机静叶角度为52°,三机组运行工况HMI 界面、主风机防喘振控制界面分别如图3、4 所示。

防喘振线组态在修改以前, 防喘振线到静叶52°以后就没有了。喘振点与控制点之间的设定基本裕度为5%(图4), 而静叶角度52°的风量无法满足生产需要。 当生产需要进行调整提量时,随着静叶角度的增大,主风机工作点逐渐进入盲区。为了保证主风机工作点不进入防喘振区,就必须尽可能提高喉部压差,以保证工作点在防喘振点下方的安全区域内。 提高喉部压差的方法只有增大静叶角度,以保证足够大的入口流量,而为了使工作点在防喘振安全区域内,多余的主风只能被迫放空(小放空阀的开度达到30%以上)。 即使在这样的情况下,工作点距离防喘振点也仅为有限的5kPa,操作难度和安全风险都较大。 生产运行过程中曾多次出现午后气温最高时,因空气密度变小、喉部压差降低而导致的工作点小幅度越过防喘振线、放空阀自动开大的情况。

图3 修改前三机组运行工况HMI 界面

图4 修改前主风机防喘振控制界面

3 控制方法和防喘振技改

主风机防喘振(喘振点/控制点)控制算法是通过温压补偿后的喉部压差值经过折线运算得出出口压力并作为PID 控制的设定值SP,来控制测量值出口压力PV。 防喘振控制偏差e=PV-SP即为出口压力的控制偏差,当压力升高碰到防喘振线时,防喘振阀便开始调节。 主风机最大的特点是入口处为大气,防喘振控制阀控制回流量放空至大气。 防喘振线的作用是防止机组喘振,并防止压缩机压力过高造成设备损坏。

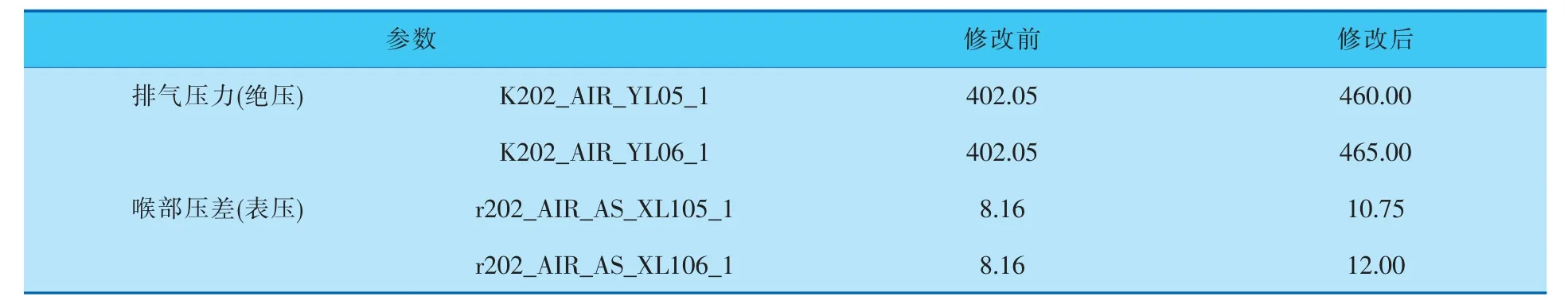

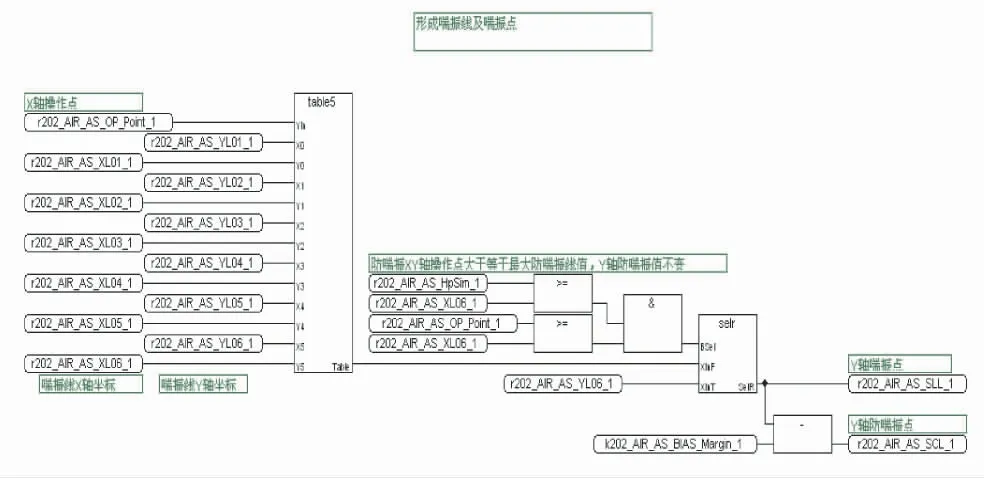

防喘振线组态在修改前,用户多次进行仿真运行试验,确认在线修改喘振曲线参数不存在安全问题。2012 年8 月22 日,仪表和催化车间按照相关管理规定,办理了SIS 系统特级作业票。在相同风量和出口压力的前提下,切除了喉部压差联锁, 为防止主风机防喘振阀动作, 将防喘振控制由半自动切换为手动控制。 主风机组持续喘振3s 或者20s 内喘振3 次,都会引起安全运行信号动作, 从而引起装置联锁阀门动作, 所以在输入排气压力和喉部压差时, 先输入72°下的排气压力K202_AIR_YL06_1、 喉部压差r202_AIR_AS_XL106_1,再输入62°下的排气压力 K202_AIR_YL05_1、 喉 部 压 差r202_AIR_AS_XL105_1。在线修改参数并更新应用程序后, 机组各参数运行正常。 修改前后的排气压力和喉部压差见表1, 组态逻辑如图5所示。

表1 喘振曲线修改前后的参数值 kPa

图5 在线修改防喘振线组态逻辑

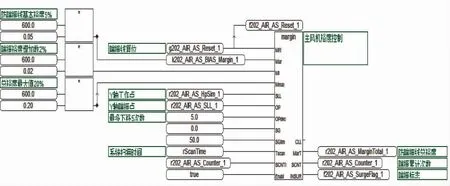

2012 年8 月22 日,防喘振线控制组态(图6)在线修改成功,该主风机静叶角度达到62°,且三机组运行状态良好。 修改后的三机组运行工况HMI界面、主风机防喘振控制界面分别如图7、8 所示。

图6 主风机防喘振裕度控制组态

图7 修改后三机组运行工况HMI 界面

图8 修改后主风机防喘振控制界面

主风机平衡工况参数如下:

出口压力 240kPa

主风量 2 250Nm3/min

再生器压力 193~195kPa

双动滑阀开度 1%~2%

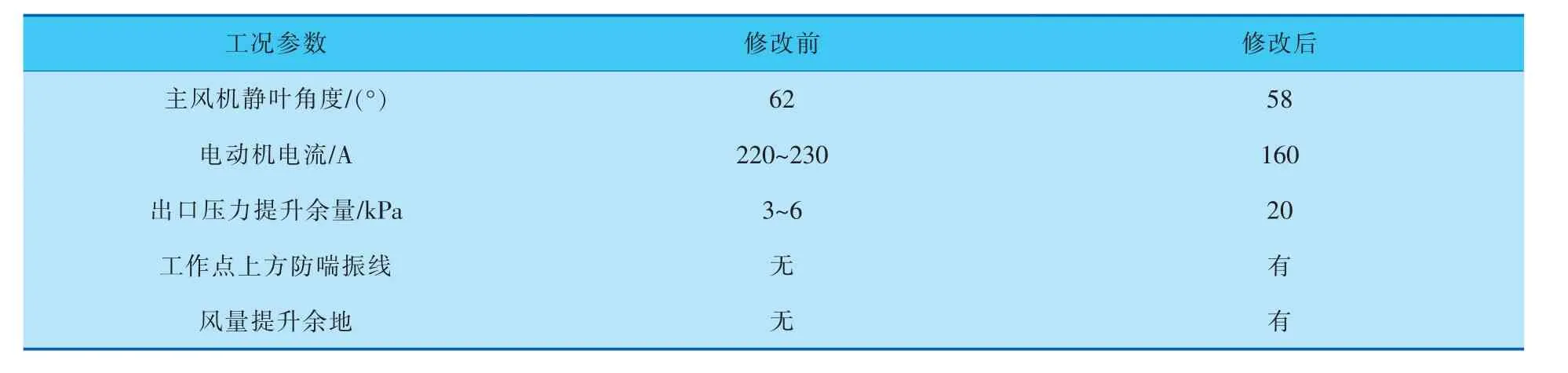

三机组工况参数对比见表2。

表2 三机组工况参数对比

4 结束语

轴流式压缩机采用了压力防喘振控制方法,通过防喘振线组态的成功在线修改,其主要功能达到了预期目标, 满足了工艺及生产的需要,具体表现在3 个方面:

a. 重油催化制烯烃装置生产更加稳定、安全, 为全厂各装置的平稳生产奠定了坚实基础。主风机可调静叶角度达到62°, 使得主风机在4个静叶角度(32、42、52、62°)下都有了对应的防喘振值,操作依据更加直观准确,为主风机组的安全运行提供了保障,机组运行更为可靠。

b. 提升了主风流量和出口压力,打破了原制约装置提升主风量和压力的瓶颈,装置生产调整及提量的空间增大,操作更加安全稳定灵活。

c. 主风机运行中在相同的主风流量和出口压力下,可调静叶角度对比修改防喘振线组态前减小了4°, 三机组的10kV 高压电机运行电流大幅下降,节能降耗效果明显。