石墨烯增强WC-Co 硬质合金的制备和力学性能研究

贾雪冰, 张 柯, 李 伟, 刘 平, 陈小红, 周洪雷

(上海理工大学 材料科学与工程学院,上海 200093)

硬质合金是以难熔金属的碳化物为硬质相,过渡族金属为黏结相,采用粉末冶金法制备的复合材料。其中,WC-Co 是最典型的硬质合金,因其具有高硬度、高耐磨性、高熔点、高抗压强度、高弹性模量、高耐腐蚀性和低热膨胀系数等特性,广泛应用于矿山工具、切削工具、航空航天、仪表和机械等诸多工业领域中[1-2]。随着高新技术武器装备制造、尖端科学技术的进步以及新能源的快速发展,人们对刀具的寿命和切削效率要求越来越高,传统的硬质合金已不能满足使用要求。

石墨烯是由碳原子以SP2杂化轨道结合组成六角型呈蜂巢晶格的二维碳纳米材料,这种特殊结构使它具有许多优异的性能,如高导电性[3]、高导热性[4]、高强度及高的比表面积[5]等,这些优异性能使石墨烯成为复合材料理想的增强体。文献[6-8]研究表明,陶瓷材料中加入少量的石墨烯保持高硬度的同时,材料的横向断裂强度和断裂韧性也能显著提高。然而,目前对于石墨烯/WC-Co 硬质合金的研究仍然很少,这主要是由于石墨烯的密度和金属基体材料差异大,传统的机械混合很难将石墨烯均匀分散在WC-Co 基体中,降低了石墨烯作为增强体的潜能。

本研究通过对WC-Co 粉体进行改性,使其带有正电荷,结合氧化石墨烯带有负电荷的特点,利用静电力的作用将氧化石墨烯均匀吸附在WC-Co粉体表面,通过进一步的加热还原与(spark plasma sintering ,SPS)SPS 烧结,制备出石墨烯/WCCo 硬质合金。并对复合粉体和SPS烧结后块体的微观形貌进行表征,对复合材料的力学性能进行测试分析,并阐明石墨烯的作用机制。

1 试验方法

1.1 制备WC-Co 粉体

取2 760 g WC 粉(费氏粒度1.1 μm),240 g Co粉(费氏粒度1.2 μm),2.6 L 无水乙醇加入到青岛联瑞1-SC 研磨机中,采用球径为5 mm 的WC 球,球料比10∶1,在300 r/min 的研磨速率下进行湿磨,获得WC-Co 粉体浆料,Co 在WC-Co 粉体中所占的质量分数为8%。粉体颗粒在磨介球撞击以及反复冲撞下,承受剪切、冲击、压缩和摩擦等多种力的作用,产生变形,通过反复的冷焊、挤压和破碎达到细化粉体、混料均匀的目的。研磨结束后,用筛网过筛浆料除去磨介球研磨过程中掉落的杂质,得到WCCo 粉体浆料,浆料的质量分数为60%。

1.2 氧化石墨烯/WC-Co 复合粉体的制备

将100 g WC-Co 粉体浆料(含有60 g WC-Co 粉体)加入到质量分数为0.5%的表面活性剂(十六烷基三甲基溴化铵)水溶液中,在电动搅拌器下搅拌20 min,搅拌速度为400 r/min,使WC-Co 粉体表面带有正电荷。然后,缓慢地将1 mg/mL 的氧化石墨烯水溶液60 mL 逐滴添加到WC-Co 粉体浆料中,之后以300 r/min 的速度搅拌20 min 获得氧化石墨烯/WC-Co 复合粉体浆料。

为了对比氧化石墨烯在WC-Co 粉体中的分散效果,本文采用电动搅拌器对氧化石墨烯和WC-Co粉体进行机械搅拌制备复合粉体作为对照组。将100 g WC-Co 粉体浆料和60 mL,1 mg/mL 氧化石墨烯加入到无水乙醇中,机械搅拌40 min。

1.3 造粒

称取适量石蜡,放在烧杯中,90 ℃水浴加热使其熔化,将石蜡液体加入浆料中,然后,采用电动搅拌器在200 r/min 速度下搅拌30 min,使石蜡成型剂均匀分散在浆料中,搅拌过程中70 ℃水浴加热,之后采用YC-015A 喷雾干燥机进行造粒。采用喷雾干燥技术对粉体造粒处理能够改善粉体之间物理化学反应过程,包括固相和气相、固相和液相、固相和固相的反应,并且有利于提高粉体的流动性,便于压制成形,减少压制缺陷。喷雾造粒过程中,进料量为20 mL/min,喷雾压力为0.2 MPa,进风温度为130 ℃,出风温度为100 ℃。

1.4 石墨烯/WC-Co 硬质合金材料的制备

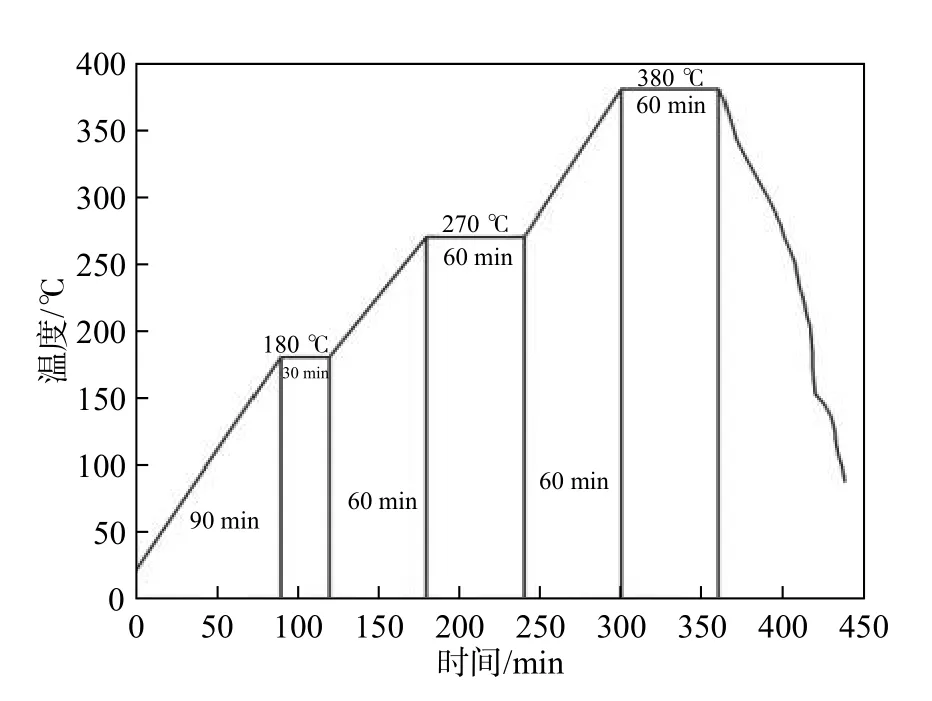

采用DY-60 电动压片机对粉体压制成型,压制压力为150 MPa,保压时间为3 min;然后在充有氢气的管式炉中对压制成型的样品进行预烧结,通过加热对氧化石墨烯进行还原,除去石蜡和阳离子表面活性剂,预烧结工艺如图1 所示。最后,利用SPS 工艺对预烧结过的试样进行烧结,制备石墨烯/工艺为:烧结温度1 125 ℃,烧结压力45 MPa,升温速率100 ℃/min,烧结时间10 min。

图 1 预烧结工艺Fig. 1 Pre-sintering process

1.5 表征

将制备好的合金试样进行电火花线切割加工,用金刚石砂轮打磨表面,并对打磨后的试样进行抛光处理。采用万能硬度试验机Zwick ZHU/Z205测试其硬度,测试硬度时在试样表面随机选取5 个位置,载荷为30 kgf,保压时间为10 s,并对测试结果求取平均值;横向断裂强度是指材料抵抗弯曲不断裂的能力,它是硬质合金材料的重要力学性能之一,采用50 kN 万能材料试验机ZwickZ050 根据GB/T3851—2015 的方法测量硬质合金横向断裂强度;采用质量分数为20%的NaOH 和20%的K3Fe(CN)6的混合水溶液进行腐蚀,对腐蚀后试样进行组织分析;采用FEI Quanta450 场发射环境扫描电子显微镜(scanning electron microscope,SEM)观察断口和粉体形貌。

2 结果与分析

2.1 球磨时间对粉体颗粒的影响

图2 为不同球磨时间制备的WC-Co 粉体的SEM图。从图2 中可以看出,随着球磨时间的延长,粉体颗粒不断被破碎,粉体粒度不断降低。随着粉体粒度的降低,粉体的表面能与比表面积也不断增加,粉体产生团聚的倾向性随之增大[9]。如图2(c)所示,球磨时间为3 h 时,团聚倾向性小,粒度均匀、浑圆度较好的WC 颗粒经过烧结后制备的硬质合金致密化程度更高,并且有利于黏结相Co 在烧结过程中的渗透与扩散[10];如图2(d)所示,当球磨时间为4 h 时,粉体颗粒存在严重的团聚现象,因此选择最佳球磨时间为3 h。

图 2 不同球磨时间粉体的SEM 图Fig.2 SEM images of the powders after ball milling for different time

2.2 氧化石墨烯在WC-Co 粉体分散情况的分析

图3(a)为采用机械搅拌制备的氧化石墨烯/WC-Co 复合粉体的SEM 图,可以看出氧化石墨烯呈片状,不均匀分散在粉体中,并且有团聚现象存在。图3(b)为采用静电吸附制备复合粉体的形貌图,图3(c)为图3(b)方框选区高倍镜下静电吸附制备复合粉体的SEM 图,可以看出透明状氧化石墨烯均匀包覆在WC-Co 粉体表面。由于氧化石墨烯表面含有大量的含氧官能团,在水中电离后产生大量负电荷,导致氧化石墨烯表面带有负电荷。十六烷基三甲基溴化铵作为一种阳离子表面活性剂,对WC-Co 粉体进行处理后,可使其表面带有大量正电荷。在静电力的作用下,带有负电荷的氧化石墨烯可以均匀吸附在带有正电荷的WC-Co 粉体表面。与直接机械搅拌制备氧化石墨烯/WC-Co 复合粉体相比,采用静电吸附工艺制备的氧化石墨烯/WC-Co 复合粉体中的氧化石墨烯具有更加优良的分散性。

图 3 氧化石墨烯在粉体中分散的SEM 图Fig.3 SEM images of the graphene oxide dispersing in powders

2.3 喷雾造粒与浆料固含量的关系

图4 为氧化石墨烯/WC-Co 粉体浆料不同固含量下造粒粉体的SEM 图。图4(a)所示,浆料固含量为20%(质量分数,下同)时,造粒成球量低,球径小;图4(b)所示,浆料固含量为30%时,造粒成球量逐渐升高,球径逐渐变大;图4(c)所示,浆料固含量为40%时,颗粒尺寸分布相对均匀,形貌观察为规则的球形;图4(d)所示,浆料固含量增加至50%时,造粒球径尺寸分布不均,存在大尺寸的球形颗粒,球形颗粒周围散落的未成球粉体也相对增多。由于固含量过低时,造粒成球量低,球径小;随着固含量的增加,成球度和成球量逐渐增加,颗粒尺寸分布相对均匀,固含量过高时,浆料黏度增加,颗粒之间存在团聚现象,散落的未成球的粉体也逐渐增多,造成球形颗粒尺寸分布不均。因此,在其他造粒条件不变的情况下,选择最佳造粒浆料固含量为40%。

2.4 石墨烯/WC-Co 硬质合金的组织分析

图5 为无添加石墨烯、搅拌和吸附3 种状态下合金材料的金相图。图5(a)为无添加石墨烯的金相图;图5(b)中出现了类似于长条形状的石墨烯相分布在基体中,图5(b)中箭头指向部分,有的以团聚体存在于基体中(图中深黑色部分所示)。图5(c)中石墨烯的分布不同于图5(b)中石墨烯,类似于长条状分布于基体中,没有深黑色的团聚体,说明采用静电吸附的石墨烯在基体中的均匀分布性更好,团聚倾向性更小。

图 4 不同固含量下造粒粉体的SEM 图Fig.4 SEM images of the agglomerated powders with different solid contents

图 5 WC-Co 硬质合金的金相图Fig.5 Metallographic structure images of WC-Co cemented carbide

图 6 不同复合方式下WC-Co 硬质合金力学性能Fig. 6 Mechanical properties of the WC-Co cemented carbide under different composite methods

图 7 不同复合方式的WC-Co 硬质合金断口SEM 图Fig.7 SEM images of the WC-Co cemented carbide fracture surfaces with different composite methods

2.5 石墨烯/WC-Co 硬质合金的力学性能分析

硬度和横向断裂强度测试结果如图6 所示,可以看出含有石墨烯的WC-Co 硬质合金的横向断裂强度和维氏硬度比较高,WC-Co 硬质合金的横向断裂强度为1 780 MPa,维氏硬度为1 730,采用机械搅拌制备的复合粉体经过SPS 烧结后得到的硬质合金横向断裂强度为1 850 MPa,维氏硬度为1 830,与未添加石墨烯的WC-Co 硬质合金相比其横向断裂强度和硬度分别提高了3.9%,5.8%;采用静电吸附工艺制备的复合粉体经过SPS 烧结后得到的硬质合金横向断裂强度为1 980 MPa,维氏硬度为1 850,与未添加石墨烯的WC-Co 硬质合金横向断裂强度和硬度相比分别提高了11.2%,6.9%。这主要是由于加入石墨烯作为增强体对复合材料的力学性能起到了强化效果。

石墨烯在复合材料中的增强机制主要有以下3 个方面:(1)石墨烯能够在基体中阻碍晶粒的生长,达到细化晶粒的目的[11];(2)石墨烯阻碍位错运动,钉扎位错,进而提高材料的强度,由于石墨烯的热膨胀系数与WC 的热膨胀系数相差太大,导致了高密度位错区会在石墨烯周围产生,高密度位错能够阻碍晶体的滑移[12]。(3)复合材料受到外加载荷时,石墨烯能转移并承受部分载荷,以防止界面处裂纹的扩展,在裂纹扩展过程中吸收更多的能量,提高了材料的力学性能[13-14]。

从图7 中不同复合方式WC-Co 硬质合金断口形貌可以看出,材料仍为脆性断裂。图7(b)箭头指向部分为团聚的石墨烯,在团聚的石墨烯周围存在细小的空隙,表明在烧结过程中团聚的石墨烯影响黏结相Co 的扩散与渗透,从而影响了材料的力学性能,降低了石墨烯作为增强体的潜能。图7(c)中观察不到石墨烯,可能是在吸附过程中,氧化石墨烯包附在粉体上,经过SPS 烧结后,试样断口黏结相Co 覆盖了石墨烯,黏结相Co 和石墨烯在SEM下难以分辨。采用静电吸附工艺制备的复合粉体经过SPS 烧结后得到的硬质合金力学性能高于机械搅拌制备的复合粉体经过SPS 烧结后得到的硬质合金的力学性能,主要是采用静电吸附的方法,石墨烯可以相对均匀地分散在WC-Co 基体中,能够发挥石墨烯的优异性能。试验结果表明,石墨烯/WC-Co 硬质合金相比WC-Co 硬质合金的横向断裂强度和硬度提高量并不太大,可能是氧化石墨烯在加热还原过程中还原不充分,有缺陷存在,破坏了石墨烯的规整度以及石墨烯与基体结合强度,限制了石墨烯作为增强体优良性能的发挥。

3 结 论

采用机械搅拌和静电吸附工艺制备了氧化石墨烯/WC-Co 复合粉体,并对复合粉体的微观形貌进行了表征,利用SPS 技术制备了WC-Co 硬质合金和石墨烯/WC-Co 硬质合金,对合金组织进行了分析,并对力学性能进行了测试,得到如下主要结论:

(1)球料比10∶1,研磨机转速为300 r/min,研磨时间为3 h 时,研磨制备的WC-Co 粉体粒度均匀,浑圆度好;其他条件不变,当浆料固含量为40%时,造粒球形颗粒尺寸分布相对均匀。

(2)采用机械搅拌制备的复合粉体中,氧化石墨烯呈片状、不均匀分散在粉体中,有团聚现象存在;采用静电吸附制备的复合粉体中,氧化石墨烯均匀分散在粉体中,经过SPS 烧结后制备的复合材料中,石墨烯能够阻碍晶粒长大、转移并承受部分载荷,提高基体材料的力学性能。但是,石墨烯影响Co 黏结相渗透、扩散,制约合金力学性能的提高。