蚀刻型高密度引线框架铜合金带材的研制进展

张文芹, 吕显龙, 冯小龙

(1.太原晋西春雷铜业有限公司,山西 太原 030008;2.宁波康强电子股份有限公司,浙江 宁波 315104)

随着电子信息产品向小型化、薄型化、轻量化、多功能化及智能化方向的发展,集成电路向大规模集成电路和超大规模集成电路方向发展,集成电路使用的铜基引线框架随之向引线间距微细化、多脚化的方向发展[1]。相比较传统的引线框架,封装(quad flat no lead, QFN)引线框架引线之间间距小于0.05 mm,远小于传统引线框架的间距(0.12 mm)。如此小的间距,采用硬质合金冲压模具是无法完成的,而采用蚀刻加工方式,可以实现最高密度和最多脚数引线框架的生产[2]。引线框架的多引线、小间距,使蚀刻成型加工手段得到更为广泛的应用[3]。图1 为蚀刻引线框架与冲压引线框架密度图。

图 1 蚀刻引线框架与冲压引线框架密度图Fig.1 Density maps of the etched lead frame and stamped lead frame

1 引线框架材料用铜合金

1.1 合金特点

根据电子封装的要求,引线框架材料要具有良好的导电性、导热性、良好的热匹配(热膨胀)、良好的强度及耐蚀性和耐热性等[4]。因此用于引线框架的铜基材料均为具有析出强化特点的高性能铜合金,在固溶强化、形变强化和时效析出强化的多重作用下,实现材料的高强度,并最大限度地减少电导率的损失,以达到引线框架所需的力学性能与导电性的良好匹配,实现引线框架材料的功能和作用—支撑芯片、连接内外部电路及散失工作热量[5]。因此对于引线框架铜合金来说,其特点是要具有良好的导电性和一定的强度。

1.2 合金系及强化特征

引线框架铜合金开发和生产品种已达70 余种[6],主要有Cu-Fe-P 系、Cu-Ni-Si 系和Cu-Cr-Zr 系合金等,并以Cu-Fe-P 系合金为主。作为第一代铜基引线框架材料Cu-Fe-P 系合金按照性能特点分为高导电类,其沉淀硬化的金属间化合物为Fe2P[7]和中导电中等强度类材料,其沉淀析出相为Fe2P 和单质Fe[8-9],以C19210(KFC)及C19400 为代表,约占铜基框架材料的80%以上。其中C19210 最多,目前约占该系列合金市场份额的70%~80%。第二代铜基引线框架材料Cu-Ni-Si 系合金的时效强化效应是Corson[10]在1927 年发现的。该系合金通过固溶和时效处理后可实现强化,其析出强化相是δ-Ni2Si[11],以C70250 为合金代表,近年来已实现国产化和产业化,替代了进口。而第三代铜基引线框架材料Cu-Cr-Zr 系合金为高强、高导合金,是目前研制的唯一能够满足超大规模集成电路性能要求的框架材料[12],根据合金中Cr 和Zr 含量的不同,可以在固溶体中单独析出Cr2Zr 相或同时析出β 相与Cr2Zr 相,可以产生明显的析出强化效果[13],材料性能可同时满足导电率为80%IACS 以上和抗拉强度600 MPa 以上,且折弯性能优良,综合性能好。日本早已开发出Cu-Cr-Zr 系合金非真空铸造技术,并开发出几种高强高导Cu-Cr-Zr 合金框架材料,且实现了产业化,最具代表性的合金是OMCL-1[14]。该合金经过时效处理,析出Cr 相和Cu3Zr 相颗粒,强化后合金的抗拉强度达到610 MPa,电导率为82.7%IACS[15]。而目前国内Cu-Cr-Zr 合金非真空铸造技术工业化才刚刚开始,其带材产品多用于连接器,在引线框架上的应用还未见报道。

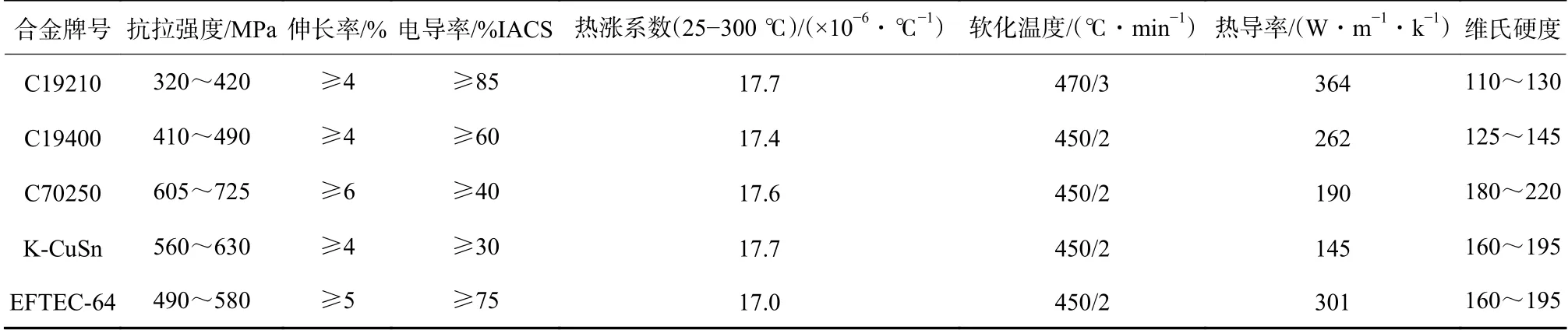

除此之外,近年来,国内还开发了一些小众牌号的框架材料,如高铜类的Cu-Ni-Sn 合金、Cu-Sn 合金、微合金化的Cu-Cr-Ti 合金等。表1 列举了不同合金系各种牌号的化学成分、物理及力学性能。

2 蚀刻加工工艺

2.1 蚀刻加工的原理

蚀刻型引线框架与传统的冲压引线框架不同,是利用光刻腐蚀的方法来制作引线框架的。其基本原理是:利用化学感光材料的光敏特性,在金属基片上形成抗蚀图形掩膜,通过腐蚀剂腐蚀部分金属,得到所需产品。其方法和印制电路板的腐蚀加工类似。

2.2 蚀刻加工的工艺流程

蚀刻加工分为全蚀刻和半蚀刻两种。蚀刻加工法分为贴膜制备和蚀刻成型两大步骤。具体工艺流程如下:

进料→材料清洗→贴膜→曝光→显影→蚀刻→去膜→清洗防变色→自动检验→收料

表 1 铜基引线框架材料的主要合金牌号及性能[16]Tab.1 Main alloy grades and properties of the copper-based lead frame materials[16]

2.3 蚀刻加工的特点

蚀刻法与冲压法相比具有如下优点[17]:

(1)可以制作冲压法无法加工的高密度引线框架,如大规模、超大规模和超小型集成电路用引线框架。

(2)省去了冲压所用的磨具,只需设计制作底片图版,首次投资费用大大降低,约为冲制模具费用的1%~2%,大大降低了新品开发费用。

(3)新品开发周期缩短10~15 天,甚至1 个星期。修改设计时,只需重新制作底片,方便易行。

(4)冲压出的引线框架存在应力和毛刺,易增加引线框架封装后的引线断裂、静电击穿而造成的时效几率。蚀刻法则不存在这些因素。

蚀刻法在具有上述优点的同时,也对用于蚀刻的铜带产品提出了较冲压法更高的技术要求。

3 蚀刻型引线框架带材的技术要求

3.1 蚀刻型引线框架带材的技术要求

蚀刻型引线框架用铜合金带材除了要满足冲制型引线框架带材的所有技术指标外,对带材产品的板形、残余应力、表面缺陷等[18]均提出了更高的要求,基本代表了引线框架带材加工的最高技术水平。表2 列举了目前蚀刻型引线框架用典型铜合金的主要性能指标。表3 为蚀刻型铜合金带表面及板形技术要求。从表2 可以看出,蚀刻型铜带均为中高强度合金,轧制时,变形抗力偏大,这为带材在轧制时板形和残余应力的控制增加了难度。从表3 中可以看出,蚀刻型带材在带材板形和残余内应力方面要求更为严格,因此蚀刻型铜带核心质量首先是宏观板形要达标,其次蚀刻后产品不产生翘曲,即残余内应力小。

表 2 蚀刻型铜合金的主要性能指标Tab.2 Main performance indexes of the etched copper alloys

3.2 蚀刻型铜带板形及内应力控制

蚀刻型铜带属于中、高强度超薄带材,一般厚度为0.300 mm 以下,代表厚度有0.254,0.203,0.152和0.127 mm。带材成品轧制一般选用6 辊或20 辊高精度、高速度进口轧机,虽然这些轧机基本都有板形在线检测装置和厚度精度的质量流控制手段,但由于其板形测量是在较大张力下进行的,因此在线测量板形与实际板形还是有很大的差别,断面厚度差微小,但有不均匀变形产生的带材残余内应力较大。图2 为某公司轧机在线检测板形图,图3 为某公司0.254 mm 厚带材断面差扫描截图。

表 3 蚀刻型铜合金带表面及板形技术要求Tab.3 Technical requirements for the surface and plate shape of the etched copper alloy strip

在带材加工过程中,不均匀变形是一定存在的,只是大小程度不同,如何在轧制过程中控制宏观板形是蚀刻型铜带加工技术的核心之一。同时,在带材轧制后的热处理及拉弯矫等矫正板形和消除残余应力等过程中,如何更好地改善板形,消减残余应力及改善残余应力分布的不均匀是蚀刻型铜带加工的第二个技术核心。

4 蚀刻框架带的研制进展及存在问题

图 2 轧制过程在线检测图Fig. 2 Online inspection chart of the rolling process

图 3 轧制带材断面差扫描图Fig. 3 Scanning image of the cross-section difference of the rolling strip

4.1 研制进展

国内铜基引线框架材料的研发起步于20 世纪90 年代,经过了近30 年的努力,从模仿生产到跟进研制,再到自主创新,满足了不断发展的电子工业的需求。目前用于冲制集成电路、分立器件、功率器件及LED 产品使用的C19210、C19400 等铜合金带材,均基本实现了国产化及产业化。国内蚀刻引线框架应用市场起步较晚,附加值较高(其加工费约为国内冲压引线框架铜板带的3~5 倍),铜带企业都很感兴趣,但因目前市场需求还不大,重视度及投入力度不够大,未形成产业化能力。国内主要的框架材料生产厂家如晋西春雷、中铝洛铜及博威、兴业等企业都对蚀刻用的框架铜带进行了研制开发。

目前,全蚀刻产品基本实现国产化,处于改善和稳定阶段。半蚀刻产品还处于研制开发阶段,仅能小批量供货,且质量不稳定,未完全实现国产化,还主要依赖从德国、日本及韩国进口。

4.2 市场情况

蚀刻加工具有冲制加工不可比拟的工艺优势,其优势将随着电子信息技术的发展更加突出,将为其带来良好的发展前景。国内宁波康强、天水华洋、东莞品质等均有蚀刻型引线框架生产线,月使用铜带量20~100 t,且均有扩产计划。目前还有多家电子企业正在新上蚀刻加工生产线,蚀刻型框架铜带市场前景向好。

4.3 存在的问题

蚀刻产品存在的主要问题是表面质量、板形及残余应力等技术指标不稳定,与国外产品存在较大差距,特别是半蚀刻产品,还有待于技术突破。主要表现在:

(1)全蚀刻产品质量有待改善:虽然全蚀刻基本实现了国产化,但存在质量不稳定问题。除了表面的共性问题外,主要是带材的板形还有待改善,需要提高轧机轧制板形控制技能水平,不能完全依赖拉弯矫;同时需要提高整体质量管理水平,以稳定带材表面质量。

(2)半蚀刻产品技术有待突破:半蚀刻产品对带材的残余应力要求更高,首先需要突破带材高速轧制板形控制技术,严格控制在轧制阶段的不均匀变形和退火不均造成应力分布不均,降低带材轧制固有内应力及其分布的不均匀性;同时在轧机控制板形良好的情况下,突破残余应力消减等核心技术,改善残余应力分布状态及其均匀性,实现半蚀刻的低残余应力要求。

(3)残余应力检测方法有待建立。目前行业内,还未建立蚀刻用带材的残余应力的检测方法及检验标准。由于国外的技术封锁,下游蚀刻加工的用户不能提出具体的内应力检测方法和验收标准,每个铜带生产企业都在自己摸索自己的方法,而这些方法由于与下游用户不对等,造成了对产品合格判定的较大偏差,影响了研制的进度和效果。急需下游用户和带材生产厂家建立联合机制,共同研发蚀刻型带材残余应力的检测方法,共同建立产品残余应力的技术标准。

5 结 论

在电子信息技术蓬勃发展的今天,对电子用的基础材料提出了更高的要求。而对关键性基础材料的国产化,实现完全的替代,是摆在每个企业面前迫在眉睫的问题。蚀刻加工作为一种高密度、小型化引线框架不可替代的加工方法,将迎来其发展的高峰,其市场前景将会大大促进蚀刻型铜带的研制步伐和进度,在不远的将来将会像冲制材料一样全面实现替代进口,实现产业化。