时效时间对6063 铝合金准静态压缩性能的影响

孙 亮, 刘兆伟, 王洪卓, 李秋梅, 周 龙, 董刘颖

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着汽车保有量的不断增加,交通事故也随之增多。因此,汽车碰撞安全性能越来越重要,急需研究出比强度高且吸能效果好的薄壁结构件,既满足节能减排的要求,还能够有效提高人员的安全。铝合金型材密度小、强度高、可回收利用、耐腐蚀性能良好,作为结构材料已经在汽车行业得到了广泛的应用[1-3]。

6063 铝合金是典型的Al-Mg-Si 系合金,主要的强化相是Mg2Si[4-6],其密度小,比强度高,且具有极好的热加工性能和抗腐蚀性能[7-8]。6063 铝合金经过时效热处理后,铝基体内部析出大量的Mg2Si 第二相,在后期的冷加工过程中这些第二相具有阻碍位错运动的作用,增加了材料的变形阻力,提高了材料强度。因此,时效制度是影响6063 铝合金力学性能的主要因素之一,不同的时效时间、时效温度都会对材料的性能造成一定程度的影响[9-11]。

为合理改善6063 铝合金型材的吸能性能,扩展铝合金在汽车吸能零件的应用范围,本文在试验基础上分析了时效制度对6063 铝合金显微组织和准静态压缩性能的影响。

1 试验材料与方法

1.1 试验材料

试验采用半连续铸造法制备6063 铝合金铸锭,直径254 mm,铸锭两端合金成分见表1。采用箱式电阻炉对铸锭进行均匀化热处理,均匀化热处理制度均为570 ℃×5 h(水冷),随炉放置测温仪器对料温进行监控,保持实际料温不超过设定温度±5 ℃。均匀化热处理后铸锭在2 750 t 卧式挤压机上进行挤压生产,具体的挤压工艺见表2。

6063 铝合金型材规格为170 mm×55 mm×2.6 mm,直接从合金型材上截取长为300 mm 的试样,在箱式电阻炉中进行时效处理,温度为200 ℃,时间分别为2,4,6 和8 h,对时效后的挤压材进行组织与性能检测。

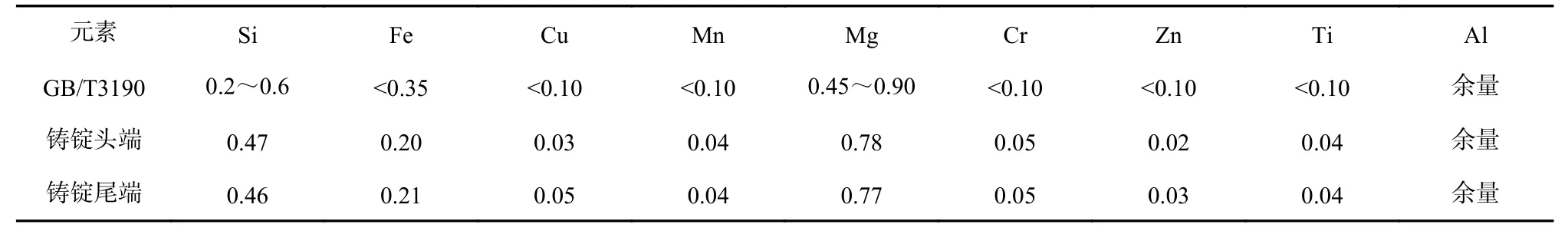

表 1 6063 铝合金成分(质量分数/%)Tab.1 Compositions of 6063 aluminum alloy(mass fraction/%)

表 2 6063 铝合金挤压工艺参数Tab.2 Extrusion process parameters of 6063 aluminum alloy

1.2 性能测试

采用AG-X100KN 型电子万能试验机进行室温力学性能测试,拉伸速度为1.5 mm/min,试样长度为180 mm;采用数显维氏硬度计测量不同时效时间下的试样硬度,对试样表面进行机械抛光,每个试样随机选5 个点,取平均值,工作载荷100 g,加载时间为10 s;采用AX10 型光学显微镜进行光学显微组织观察,并测量粗晶层的厚度;使用SSX-550型扫描电子显微镜(scanning electron microscope,SEM)观察第二相形貌和分布,试样横截面尺寸为25 mm×15 mm,腐蚀液为科勒试剂。

准静态压缩试验在微机控制的液压机上进行,设备的下端平面固定不动,上端进行上下运动,下压速度为100 mm/min,对不同时效制度处理后的试样分别进行5 组试验,取重复性最好的结果进行分析。

2 试验结果及分析

2.1 时效制度对组织的影响

时效制度对6063 铝合金型材晶粒度的影响,如图1 所示。从图1 中可以看出,粗晶层厚度随着时效时间的增加无明显变化,通过光学显微镜测量粗晶层平均厚度,不同时效制度下粗晶层厚度分别为40.36,43.65,48.96 和44.45 μm。

图2 为不同时效制度下6063 铝合金型材的SEM 图。研究表明,时效对合金晶粒尺寸的影响不大,所以本文主要分析时效后的析出相。针对6000 系铝合金,广为接受的析出顺序为:过饱和固溶体→团簇→GP 区→亚稳相β″→亚稳相β′→稳定相Mg2Si。由图2 可知,随着时效时间的延长,析出相会逐渐长大。如图2(a)和2(b)所示,此时主要形成GP 区和时效初期Mg 和Si 原子聚集形成的溶质原子富集区;如图2(c)所示,此时析出相长大,析出相主要为亚稳相β″和少量Q′;如图2(d)所示,析出相进一步长大,主要为粗化的Q′相和稳定相Mg2Si。

图 1 不同时效制度下6063 铝合金型材晶粒度实测图Fig.1 Measured graphs of the grain size of 6063 aluminum alloy profiles under different aging systems

图 2 不同时效制度下型材的SEM 图Fig.2 SEM images of the profiles under different aging systems

2.2 时效时间对合金力学性能的影响

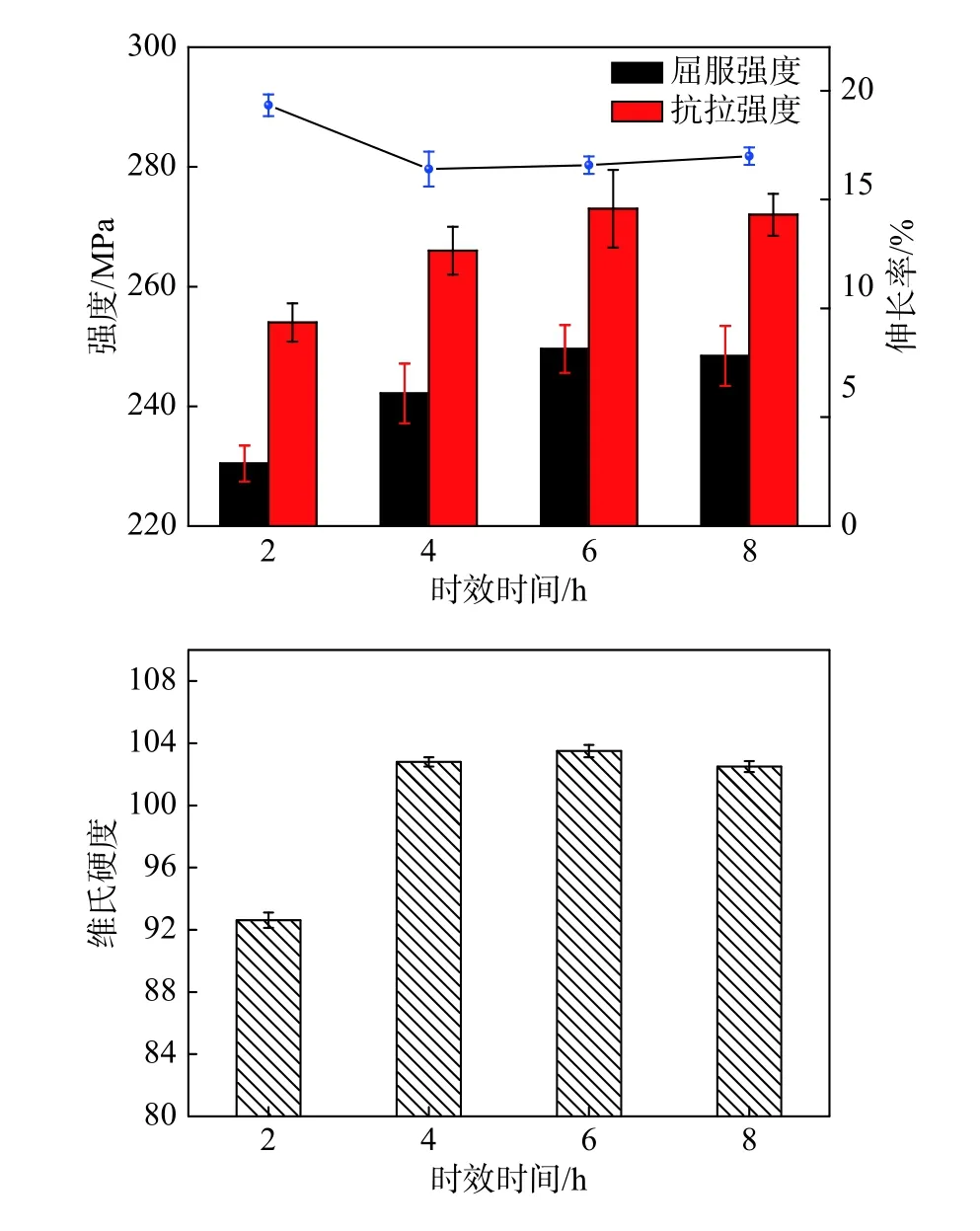

不同时效时间处理后6063 铝合金型材的拉伸性能和硬度如图3 所示。随着时效时间的延长,6063 铝合金型材的强度与硬度先升高后降低。时效初期,组织中主要形成GP 区和团簇,能够阻碍位错运动,此时强度和硬度缓慢升高;当时效时间为6 h时,主要析出相为亚稳相β″,β″相在基体中产生共格畸变,从而使合金强度达到峰值,此时抗拉强度为273.25 MPa,屈服强度为249.56 MPa,伸长率为16.5%,维氏硬度为103.5。继续延长时效时间,析出相粗化,基体中弥散析出相体积分数减少,强度下降。

图 3 时效制度对6063 铝合金型材拉伸性能和硬度的影响Fig. 3 Effects of aging system on tensile properties and hardness of 6063 aluminum alloy profiles

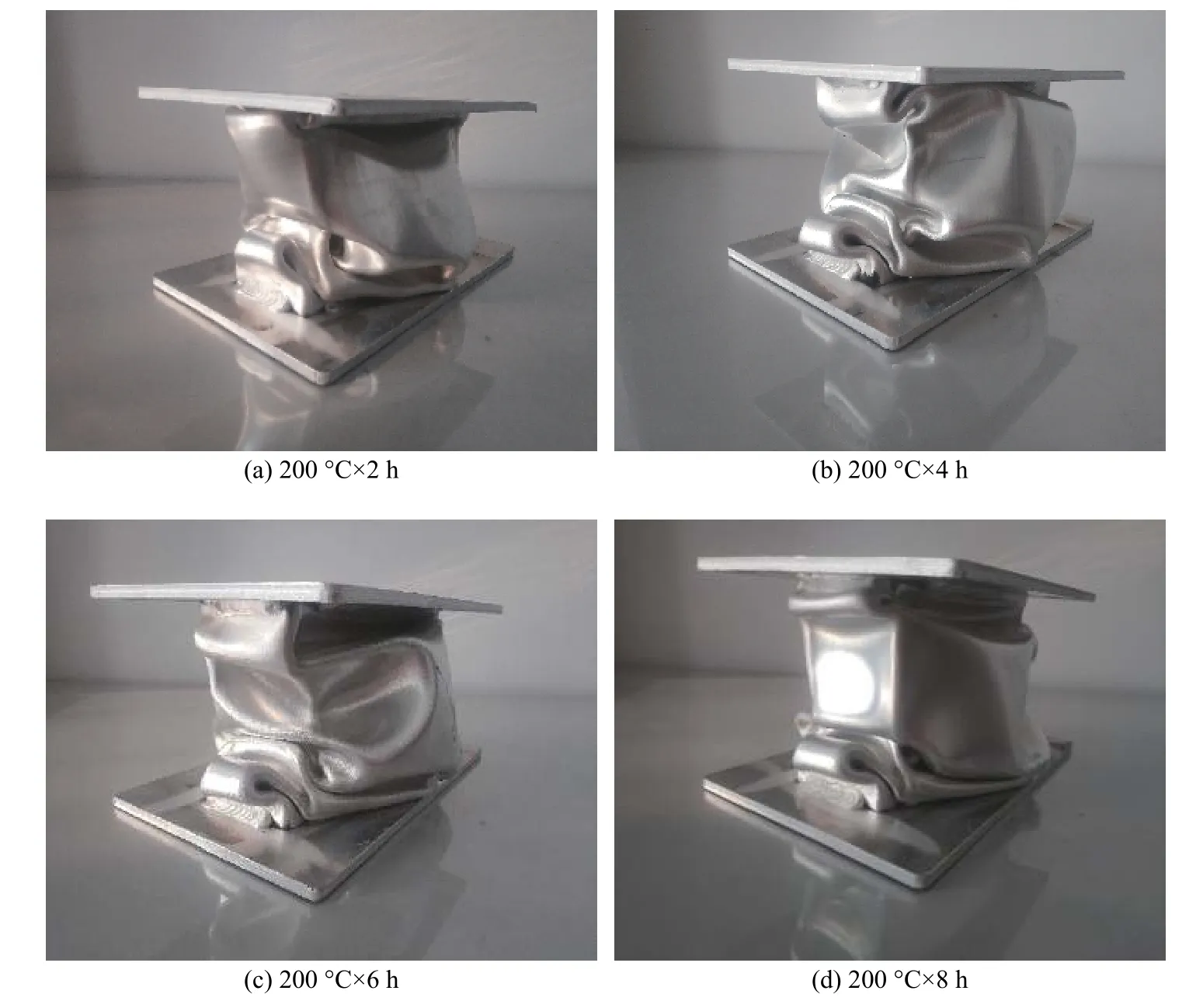

图 4 不同时效制度下6063 铝合金型材的准静态压溃形貌Fig.4 Quasi-static crushing morphology of 6063 aluminum alloy profiles under different aging systems

2.3 时效时间对准静态压缩性能的影响

对不同时效时间处理后的6063 铝合金型材进行静态压溃试验,其表面形貌图如图4 所示。从图4中可以看出,不同时效时间处理后的6063 铝合金型材的压缩变形模式基本相同,均是手风琴模式与金刚石模式混合[12-13],试样的表面较光滑,无橘皮现象。这是由于粗晶层厚度较薄,晶粒尺寸较均匀形成的,因时效对粗晶层影响较小,所以不同试样表面质量几乎无差别。当时效时间为6 h 时,合金中主要析出相为亚稳相β″,对位错的钉扎作用较大,提高了合金的变形抗力,所以此时试样承受的载荷最大;但是变形过程中位错钉扎作用较大会导致位错大量聚集塞积,形成位错塞积群,使位错分布不均匀,形成裂纹源。所以,在时效6 h 时试样表面出现了长度约5 mm 的裂纹,当时效时间较短时,主要为GP 区与原子团簇,尺寸较小,对位错的钉扎作用小;当时效时间较长时,析出相长大,数量减少,强化效果下降,所以其余时效时间的试样均无裂纹产生。

图5(a)为6063 铝合金准静态压缩载荷-位移曲线,不同时效时间的曲线趋势大体相同,波动次数不同。准静态压缩变形过程为:开始压缩时,合金发生弹性屈服,承受的载荷迅速增加,超过弹性屈服后变为塑性屈服,部分发生失稳变形,承受载荷继续增加进而达到峰值载荷,而后载荷缓慢下降,经历一定位移后下降至最低点,此时形成第一个褶皱,继续下压导致未变形区开始变形,形成下一个褶皱,往复循环。结合图4 得出,时效时间为2 h 时,褶皱数量最少,同时对应的载荷-位移曲线波动较少,由于此时合金屈服强度较低,承受载荷较小,变形量较大,所以变形次数较少。

对第一峰值前的载荷-位移曲线进行提取,如图5(b)所示。可知,试样承受的最大载荷大小关系与合金强度基本相同,时效时间为6 h 时,第一峰值载荷为176.3 kN,说明时效制度对6063 铝合金准静态压缩第一峰值的承载能力有较大影响,第一峰值出现位置与变形量有关,位置无明显变化,说明合金从弹性屈服转变为塑性屈服的临界点无变化。

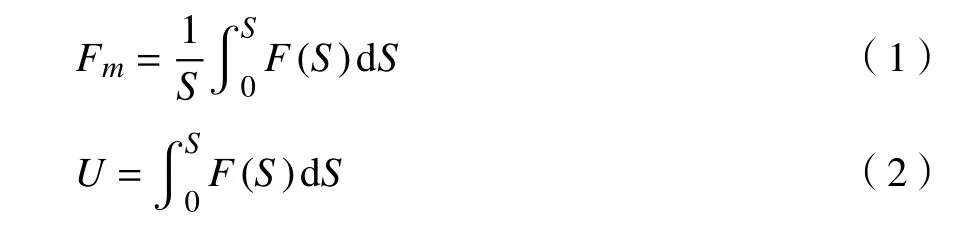

根据准静态压缩的载荷-位移曲线,可以计算得出试样在压缩过程中的均值载荷(Fm)和吸收功(U),计算公式[14-15]为:

式中S 为试验过程中试样的瞬时位移。

图 5 时效制度对准静态压溃载荷、均值载荷、吸收功的影响Fig.5 Effects of aging system on quasi-static crushing load, mean load and absorption energy

图5(c)和5(d)分别是经过式(1)和式(2)计算后得出的均值载荷-位移曲线和吸能-位移曲线图。由图5(c)和5(d)可知,随着时效时间的延长,合金的均值载荷、吸能性能增加,时效时间为6 h 时,吸能性能最强。当相同位移为150 mm 时,时效时间6 h时的吸收功比时效2 h 的提高约48%。原因是随着时效时间的增加,合金的抗拉强度、屈服强度增大,所能承受的载荷增大,使得合金的吸能性能显著提高。

3 结 论

本文分析了不同时效制度对6063 铝合金型材准静态压缩性能的影响,在本研究范围内得到的主要结论如下:

(1)当时效温度为200 ℃时,随着时效时间的延长,合金中大尺寸析出相数量呈先增加后减少的趋势,粗晶层厚度基本不变。

(2)随着时效时间的延长,合金的强度、硬度增加,准静态压缩的承载能力增强,在6 h 时达到峰值。

(3)合金的吸能性能随时效时间的延长而提高,时效时间为6 h 时,型材的吸收功较2 h 的提高约48%。