暖风热交换器用铝合金复合材料折叠管失效分析

夏承东, 任峰岩, 李卫东, 严 安, 周德敬

(银邦金属复合材料股份有限公司,江苏 无锡 214145)

汽车热交换系统包括冷凝器、蒸发器、水箱散热器、中冷器、暖风机和油冷却器等部件,常用的结构有板翅式、管壳式、圆盘式、管翅式、管带式和箱体式等[1-3]。汽车轻量化技术的发展和汽车节能降耗的要求,推动我国的乘用车热交换器100%铝合金化,钎焊复合铝板带箔材已成为生产汽车热交换器的核心材料[1]。

汽车暖风机的工作原理是利用冷却液将发动机工作时产生的热量,通过暖风机管子传递到散热翅片,然后鼓风机将热量吹入驾驶舱,用于驾驶舱供暖及干燥挡风玻璃。随着汽车轻量化、长寿命的发展需求,要求暖风机等汽车热交换器厚度更薄、强度更高、耐腐蚀性能更好。某公司汽车暖风机热交换器要求在某冷却液中腐蚀失效时间大于338 h,等效于腐蚀寿命15 年。实际上在腐蚀试验250 h时,该暖风芯体多个位置发生了冷却液泄漏,如图1所示。因此需要对该热交换器进行全面的检测分析,以确定热交换器泄漏原因和后续改进方向。

图 1 暖风机内腐蚀试验及泄漏样品Fig.1 Internal corrosion test and leakage sample of heater

1试验过程与结果

1.1 内腐蚀试验和打压测试

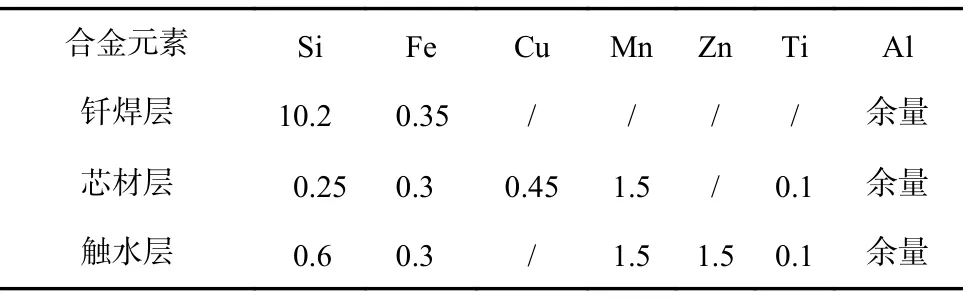

泄漏的暖风热交换器为平面层叠式,即折叠管和翅片交叉层叠,在折叠管上下两个面均有翅片钎焊连接起来。折叠管材料为4045/3003mod/3003mod2 三层复合材料,厚度为0.23 mm,具体成分如表1 所示。内腐蚀试验的冷却液为体积分数10%乙二醇和90%去离子水混合溶液,并含有一定量的氯离子和乙醇酸,试验温度90 ℃。每个试验周期时长84 min,其中32 min 时的冷却液流速为2 000 L/h,52 min 冷却液流速为500 L/h。试验250 h时发现暖风芯体发生了多处泄漏。

表 1 折叠管铝合金复合材料化学成分(质量分数/%)Tab.1 Compositions of aluminum alloy composite material for folded tube(mass fraction/%)

将可能泄漏的翅片管从暖风芯体中切取出来,清除折叠管表面翅片,然后用亚克力树脂粉与固化剂的混合液密封住管材一端,另一端通入压缩空气并放入水中进行打压测试,通过水中冒泡点确定泄漏位置。结果显示,暖风芯体的多根翅片管均发生多处泄漏,且泄漏均发生在折叠管管脚折弯处,如图2 所示。

图 2 打压测试的折叠管和泄漏位置截面示意图Fig.2 Folded tube for pressure test and schematic diagram of leakage location section

1.2 泄漏区域的形貌和EDS 分析

采用扫描电子显微镜(scanning electron microscope,SEM)观察泄漏区域管材外表面和内表面,并对其外表面和内表面泄漏区域进行能谱(energy dispersive X-ray analysis,EDS)分析,以确定是否在泄漏区域存在异物或异常元素,结果如图3 所示。

SEM 照片显示,管材泄漏区外表面存在一个不规则的孔洞,孔洞边部断口较为平整。表明在腐蚀试验过程中,在500~2 000 L/h 冷却液的压力作用下管材发生了瞬时断裂穿孔。管材外表面EDS 分析结果显示腐蚀孔洞周围几乎均为含Al 和O 元素的腐蚀产物、钎剂元素以及铝合金复合材料基体相关元素。内表面SEM 照片显示孔洞周围集聚了较多的形状不规则物质,EDS 分析显示仍然为高Al 和O 元素含量的腐蚀产物、钎剂元素以及铝合金复合材料基体相关元素。内表面和外表面未检测到其他异物或异常元素,这表明管材的泄漏不是由于材料内部含有异物或异常元素引起的。

图 3 管材泄漏区域SEM 图片和EDS 分析结果Fig.3 SEM images and EDS analysis results of Leakage area

1.3 腐蚀泄漏区和正常区域的金相组织

进一步对腐蚀泄漏区域和正常区域进行金相组织观察,结果如图4 所示。由图4 可见,在折叠管中部管脚的折弯处发生了腐蚀穿孔,孔洞直径约为400 μm,孔洞端面较为平整。正常区域的管材折弯处也已经开始发生优先腐蚀,如图4(b)所示。对腐蚀泄漏区域和正常区域金相样品进行氟硼酸溶液阳极覆膜,结果如图4(c)和4(d)所示。可见,钎焊后折叠管的晶粒粗大,呈长条形;孔洞贯穿管壁的多个大晶粒。在腐蚀正常区域可见到管脚折弯处晶粒较为细小,且在折弯处已开始发生局部腐蚀。

1.4 钎焊管材的金相组织和内表面形貌

针对内腐蚀试验后泄漏位置和正常区域均存在优先腐蚀的迹象,对钎焊后折叠管(未进行内腐蚀试验)的金相组织和内表面形貌进行了检测,结果如图5 所示。可见,钎焊后的管材触水层3003mod2材料折弯处内表面分布着不同深度的微小裂纹,其深度约为5~60 μm。进一步采用SEM 观察管材内表面,可见到管材内表面存在大量深浅不一的起皮、裂纹等缺陷。

1.5 成形管材的金相组织和表面形貌

为追踪钎焊后管材的表面缺陷,检测了成形后的管材表面形貌。图6 示出了成形后管材的金相照片和内表面形貌SEM 照片。可见,复合材料经折叠加工成形管后,在3003mod2 材料折弯处就已存在深浅不一的微小裂纹,其深度约为5~60 μm。进一步采用SEM 观察管材内表面,验证了管材表面起皮、裂纹等缺陷的存在。这些缺陷是由于管材加工成形过程中模具间隙、模具润滑、成形工艺等参数不合理而造成的,对钎焊铝合金材料的腐蚀性能产生了重要的影响[4]。

2 分析与讨论

腐蚀性能是衡量热交换器性能优劣的主要指标之一,是热交换器提高寿命、降低成本、走向实际应用的关键。热交换器用铝合金复合材料的腐蚀主要包括全面腐蚀和局部腐蚀。其中在酸溶液、碱溶液中的腐蚀为典型的全面腐蚀,而点蚀、晶间腐蚀、剥蚀(层状腐蚀)、应力腐蚀、电偶腐蚀和焊缝腐蚀等均为局部腐蚀[5-7]。

图 4 管材泄漏区域和正常区域的显微组织Fig.4 Microstructures of the leakage and normal area of folded tube

图 5 钎焊后管材的金相组织和内表面形貌照片Fig.5 Microstructure and inner surface topographies of brazed tube (without corrosion test)

材料表面质量缺陷不仅导致热交换器在成形生产过程中报废,浪费原材料,增加生产成本,同时 焊接过程也会容易出现焊点扭曲及焊点开裂,在后期应用过程中也可造成腐蚀开裂等重大问题[8]。表面开裂和起皱问题是金属材料成形生产过程中的常见问题。产生原因通常有两个:一是材料问题,由于材料晶粒大小不均匀,伸长率低、表面质量较差,均可导致材料塑性降低,在成形减薄、拉伸过程中发生不均匀变形而引起表面橘皮、开裂、起皱等现象[9];二是成形工艺参数设置不合理造成的开裂和起皱,使成形原材料与模具之间流动太慢引起开裂、流动过快则导致起皱现象[10]。铝合金复合材料在成形过程中形成的开裂和起皱,可留转至后续的钎焊、测试和应用过程。该类缺陷在内腐蚀试验过程中增大了与试验溶液的接触面积和冷却液的流动阻力,因此在开裂和起皱区域易优先发生缝隙腐蚀,如图4(a)和4(b)。

图 6 成形折叠管(未钎焊)的金相照片和内表面形貌照片Fig.6 Microstructure and internal surface morphology of the formed tube (not brazed)

腐蚀电势对热交换器的阳极保护结构设计至关重要。钎焊铝合金复合材料的常用合金元素为Mn,Cu,Si,Mg 和Zn[11-12]等,这些元素的含量对铝合金腐蚀电势可产生显著影响。一般来说,Mn,Cu 和Si 的加入使材料的电势正移,Mg 和Zn 的加入使电势负移。研究结果显示,每添加质量分数0.1%的合金元素(固溶状态下)对合金电势的影响为:Mn 提高电势5.4 mV,Cu 提高电势4.9 mV,Si 提高电势2.0 mV,Mg 降低电势1.3 mV,Zn 降低电势9.0 mV[13]。由于该泄漏热交换器铝合金复合材料的触水层含有质量分数1.5%的Zn,与Cu 含量较高的高电势芯材层形成了较大的电势差,因而形成了以触水层为牺牲阳极、芯材层为保护阴极的原电池,发生的电偶腐蚀导致触水层优先腐蚀。此外,经过成形加工和钎焊后,折叠管折弯处的芯材和触水层材料由于变形和再结晶作用,虽然加工应力得以消除,但晶粒得到细化,如图4(d)所示,这也增大了折弯区域晶间腐蚀的倾向[14]。

基于上述检测结果和分析,可以推测该热交换器用折叠管的腐蚀穿孔过程为:管材成形时在触水层折弯处表面形成起皱和开裂,该管材经组装后钎焊成暖风机,后续的内腐蚀试验过程中,在循环冷却液的冲刷作用和芯材与触水层的电势差下,触水层折弯处优先发生缝隙腐蚀和电偶腐蚀;触水层折弯处腐蚀穿孔后冷却液触及芯材,在循环冷却液的持续冲刷下加速芯材层腐蚀脱落,进一步扩大腐蚀面积形成穿晶腐蚀,最终造成暖风热交换器在折弯处腐蚀穿孔。

因此,热交换器铝合金复合材料成形过程中的开裂、起皱等表面质量缺陷将大大影响热交换器的腐蚀寿命。制定合理的成形工艺参数,改善成形管材表面质量对于热交换器稳定化生产和长寿命使用具有非常重要的意义。

3 结 论

(1)暖风芯体泄漏均发生在铝合金复合材料折叠管的折弯处,泄漏是由腐蚀穿孔造成的,并非由材料内部含有异物或异常元素引起。

(2)开裂、起皱等表面质量缺陷是引起暖风热交换器腐蚀泄漏的直接原因,其腐蚀机制为缝隙腐蚀和电偶腐蚀的综合作用。

(3)制定合理的成形工艺参数,改善成形管材的表面质量,可有效降低优先腐蚀机制,从而提高暖风热交换器的使用寿命。