SiC/SiC陶瓷基复合材料SLS/PIP制备工艺及弯曲性能

曾涛 周义凯 张坤 余四文

摘 要:針对选择性激光烧结技术(SLS)成型陶瓷材料致密性低、力学性能差的问题,采用选择性激光烧结技术(SLS)与聚合物浸渍裂解技术(PIP)相结合的方法,以碳化硅、环氧树脂和聚碳硅烷为原料,制备SiC/SiC陶瓷基复合材料。研究选择性激光烧结工艺参数、试件尺寸精度、微观结构及弯曲性能。结果表明:通过SLS/PIP技术可有效降低碳化硅陶瓷试件的孔隙率,试件密度为2.45 g/cm3,弯曲强度达到138.28 MPa。该方法可以实现传统方法无法解决的表面及内部复杂结构碳化硅陶瓷基复合材料的制备问题。

关键词:增材制造;陶瓷基复合材料;选择性激光烧结;先驱体浸渍裂解

DOI:10.15938/j.jhust.2020.03.025

中图分类号: TB332

文献标志码: A

文章编号: 1007-2683(2020)03-0163-06

Abstract:In order to improve the density and mechanical property of ceramics fabricated by selective laser sintering (SLS) process, a new method that combined SLS with precursor impregnation and pyrolysis (PIP) process was presented to fabricated silicon carbide particulate/silicon carbide matrix (SiC/SiC) ceramic composites. Starting with SiC powders of 17~70 μm sizes, the preform was produced by printing epoxy binder. To gain the dense composites, the SiC preforms were infiltrated with polycarbosilane liquid and pyrolyzed at 1200℃ under nitrogen atmosphere for 8 repeated cycles. The porosity of the specimen greatly decreased and the density reached to 2.45 g/cm3 after PIP process. Analysis of results and discussions of optimum printing parameters, dimension accuracy, microstructure and bending strength for SiC/SiC composites are also presented. The mechanical property of the SiC/SiC composite fabricated by SLS/PIP process has been improved and its bending strength attained 138.28 MPa. In addition, the net-shape silicon carbide components with complex surface and inner structure were fabricated.

Keywords:ceramic composite; additive manufacturing; selective laser sintering; precursor impregnation and pyrolysis

0 引 言

碳化硅陶瓷在高温环境下具有高强度、高硬度、耐磨损、耐腐蚀等优异性能,目前在航空航天、核能、汽车、石油化工、微电子等多个领域得以广泛应用 [1,2],但其高强度、高硬度也给材料加工带来较大困难,尤其是带有复杂表面及内部结构的零部件,加工周期长,成本昂贵,已成为瓶颈问题[3,4]。

增材制造技术是一种新型成型方式,与传统的减材制造方式不同,它可以直接将电脑绘制的模型通过逐层增加的方式成型三维立体结构[5]。选择性激光烧结技术(SLS)是3D打印增材制造技术的一种,最初由Texas大学Austin分校的Declcard于1986年提出,随后被DTM公司商业化[6,7]。激光有选择性地照射在工作缸中的粉末上,熔融的树脂作为粘结剂将周围粉末粘结在一起,随后工作缸下降,两端的供料缸上升,铺粉辊推动供料缸中粉末将工作缸烧结的部分覆盖,完成一层烧结,如此往复,直至试件烧结完成,除去未烧结的粉末,得到三维实体零件,该技术已应用于树脂、金属、陶瓷及复合材料制造领域。Zhu等[8]采用选择性激光烧结结合注射成型(IM)技术制备了聚丙烯(PP)试件,并对其性能进行分析。Xie等[9]采用间接选择性激光烧结技术制备多孔316 L不锈钢,分析了加工参数对孔隙特性和力学性能的影响。Nelson等[10]应用SLS过程模型计算了聚甲基丙烯酸甲酯(PMMA)和涂层粉末的烧结深度。Hon and Gill[11]采用SLS方法制备了碳化硅/聚酰胺复合材料,研究了关键工艺参数对SLS加工件拉伸强度和孔隙率的影响以及粉末共混物组成和能量密度对所制备复合材料拉伸强度的影响。Shahzad等[12]采用SLS相位倒置技术,制备了Al2O3-聚酰胺微球,并分析了聚合物含量和工艺参数对氧化铝零件烧结密度的影响。Xiong等[13]研究了双粘结剂对SLS方法成型的SiC试件精度和力学性能的影响。然而,由SLS工艺制备的陶瓷零件仍存在一些致命缺陷,如低密度、高孔隙率和非均质性造成的机械性能差等问题[14]。

为了提高SLS成型零件的致密性和机械性能,一些学者提出了选择性激光烧结(SLS)/冷等静压(CIP)和选择性激光烧结(SLS)/熔融浸渗(MI)等混合制造方法[15-19]。Wang等[15]通过SLS/CIP/固态烧结技术制造氧化铝陶瓷材料,以获得复杂形状和相对致密的氧化铝陶瓷元件。Liu等[16]采用SLS/CIP成型工艺制备高岭土陶瓷。对高岭土/环氧树脂SLS试样的收缩和微观形貌进行了研究,以优化激光烧结参数。Friedel等[17]把SLS与熔融硅的渗透过程结合起来,制造出陶瓷零件,但试样表面较粗糙。Subramanian等[18] 采用SLS工艺制备了氧化铝试样,通过渗入胶体氧化铝增加致密性。Evans等[19]建立了SLS材料的筛选方法,发现热固性材料可以作为粘结剂,粘附SiC颗粒,并将选择性激光烧结与金属浸渗技术相结合,实现零件的近净成型。

上面提到的方法可以提高陶瓷基复合材料致密性和机械性能。然而,SLS/CIP和SLS/MI等方法仍有一些需要克服的缺点。如SLS/CIP方法不适合制造具有复杂内部结构的陶瓷基复合材料,SLS/MI制造的样品高温性能不理想等。

SiC復合材料制备方法主要有化学气相渗透法(CVI)、熔融硅浸渗法(LSI)以及聚合物浸渍裂解法(PIP)等[20]。与CVI、LSI等方法相比,PIP方法在节省材料制备时间、降低材料烧结温度以及减少材料制造成本等方面具有较大的优势[21]。

为了提高碳化硅陶瓷材料的致密性和力学性能,采用选择性激光烧结3D打印技术与聚合物浸渍裂解法相结合(SLS/PIP)方法制备SiC/SiC复合材料结构。通过选择性激光烧结3D打印技术形成材料的坯体,无需模具即可成型复杂陶瓷结构零件的素坯;通过聚合物浸渍裂解工艺所产生碳化硅基体可以填充选择性激光烧结成型碳化硅陶瓷坯体的孔隙,并提升坯体中粉体颗粒的结合力,有效地提高SiC/SiC复合材料的力学性能。

1 实验方法

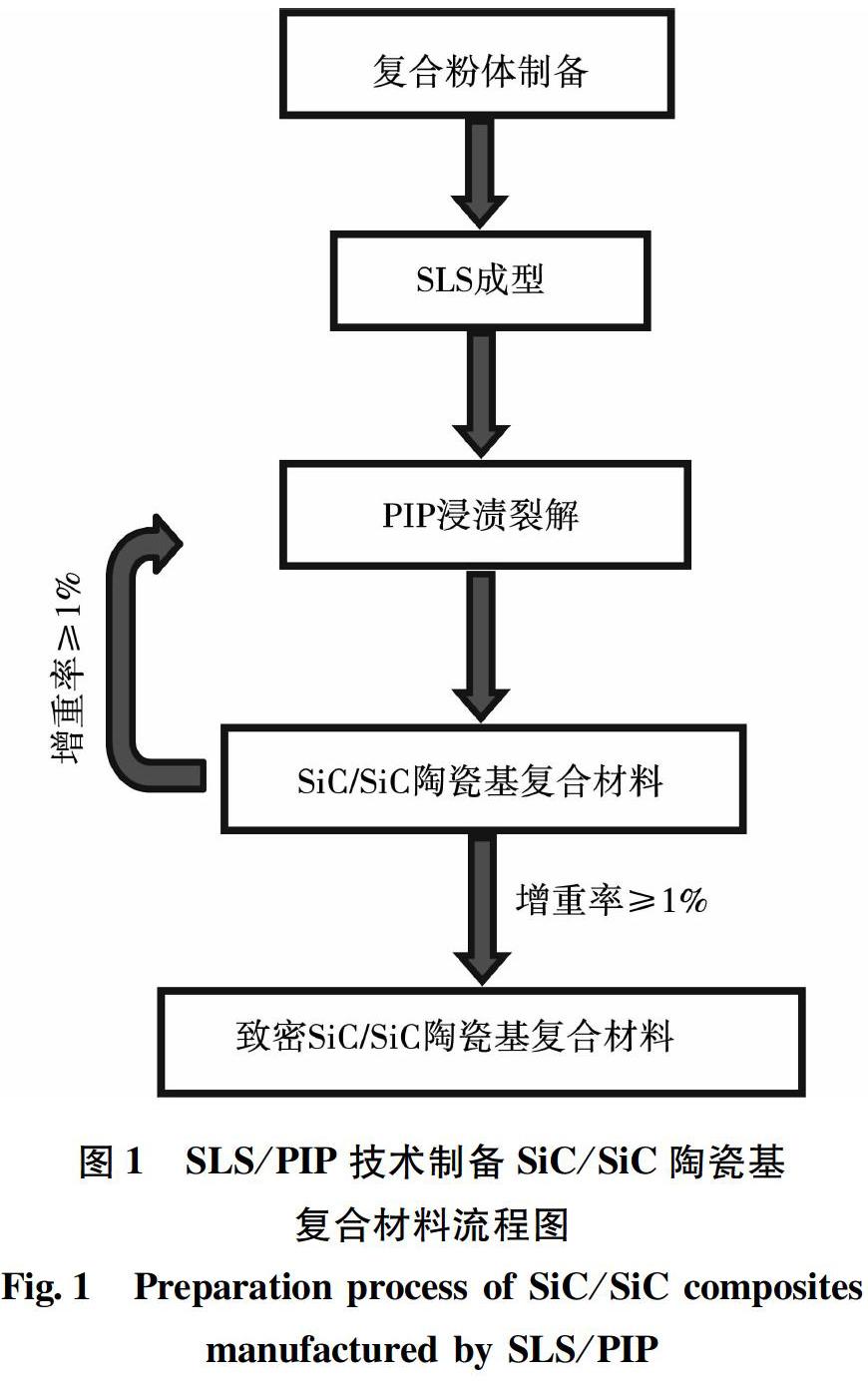

采用3D打印技术与聚合物浸渍裂解法相结合的方式制备SiC/SiC陶瓷基复合材料,工艺流程如图1所示。

1.1 粉体制备

实验所用粉体主要为SiC(#280,平均粒径D50=37μm,粒径范围在17~70μm之间,体积密度为1.38g/cm3),粘结剂为环氧树脂(E-12,平均粒径D50=5μm),两种粉末按照质量比为95∶5机械混合24h待用。

1.2 选择性激光烧结

实验中SiC/SiC复合材料胚体的制备采用选择性激光烧结方法,所使用的设备为HK S500快速成型设备(武汉华科公司),激光功率55W,波长10.6μm,光斑直径0.2mm。

1.3 后处理过程

采用选择性激光烧结方法制备的素坯经过脱脂和高温烧结后得到的碳化硅陶瓷材料具有较多的孔隙,力学性能较差。采用聚合物浸渍裂解法对高温烧结后获得的碳化硅陶瓷材料进行致密化处理。在PIP方法的致密化过程中,聚碳硅烷(分子量为1300)作为前驱体,二乙烯基苯作为交联剂。将高温烧结获得的碳化硅陶瓷材料在真空浸渍机中进行浸渍,并对浸渍后的试样进行固化。固化在电热恒温干燥箱中进行,固化条件为:120℃固化3 h,150℃固化3 h。将固化后的试样在具有氩气保护的真空烧结炉中1200℃进行高温裂解。重复上述步骤,直至增重率小于1%。

1.4 性能测试

采用阿基米德排水法测定试样孔隙率,用游标卡尺测量试样的尺寸,用JSM-5600LV型号扫描电镜观测试样的表面及断口微观形貌,按照国家标准GB/T 6569-2006对试样(尺寸为3mm×4mm×36mm)进行三点弯曲性能测试,测试设备为INSTRON3380万能试验机,加载速度0.5mm/min。

2 结果与讨论

2.1 选择性激光烧结过程分析

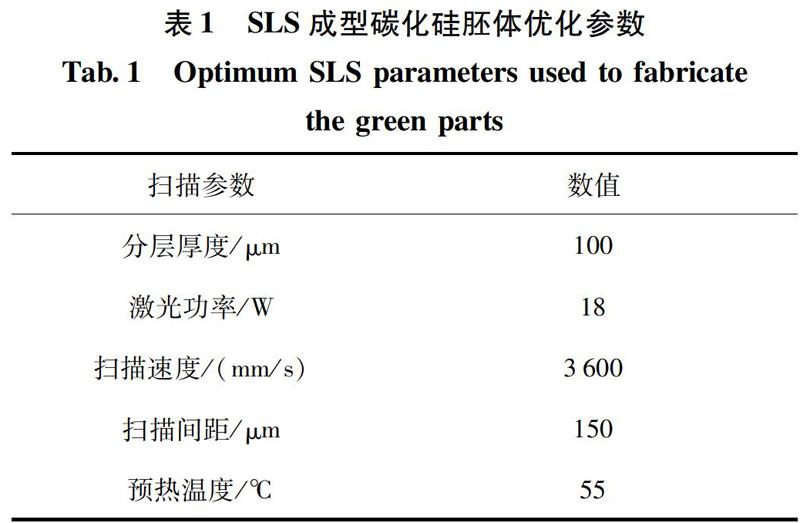

在碳化硅陶瓷坯体的SLS成型过程中,通过改变激光扫描参数(激光功率、扫描速度和扫描间距)控制粉床温度,单层铺粉厚度为100μm。为了优化激光扫描参数,本实验设计了几何尺寸为50mm×20mm×10mm的长方形试件。分别采用激光功率(16、18、20W)、扫描速度(3000、3600、4000m/s)、扫描间距(100、150、200μm)和预热温度(45、50、55℃)进行了正交试验,获得了选择性激光烧结的优化工艺参数,如表1所示。

2.2 尺寸精度

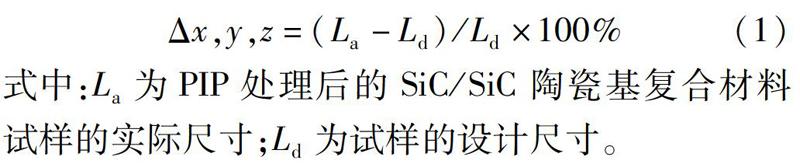

试样的误差分析通过下式计算:

式中:La为PIP处理后的SiC/SiC陶瓷基复合材料试样的实际尺寸;Ld为试样的设计尺寸。

通过SLS/PIP方法制备的SiC/SiC陶瓷基复合材料在不同浸渍裂解阶段的尺寸变化如表2。从表2中可见,采用SLS方法制备的试样实际尺寸与设计值在长度和宽度方向上(平行于打印平面)的误差小于0.5%,在厚度方向上(垂直于打印平面)的误差为2.5%,主要是由于激光扫描过程中,试样边界处发生次级烧结,使得周围粉末黏连所致[22]。

采用SLS/PIP方法经过反复浸渍裂解后,试样在各个方向上的尺寸均略为增大。与设计尺寸相比,三个方向上样本的尺寸误差分别为0.94%、1.95%和3.8%。可见采用SLS/PIP方法所制备的SiC/SiC 陶瓷基复合材料,能够保证尺寸精度。此外,尺寸误差可以通过调整SLS扫描参数设置进行补偿,进一步提高试样的尺寸精度。

2.3 微观结构

图2比较了PIP过程前后的SiC/SiC复合材料的微观结构。图2(a)为PIP处理前SLS成型的SiC陶瓷试样SEM图。图中可以清楚地观察到SiC颗粒间存在大量的孔隙。图2(b)、(c)和(d)为SLS成型试样分别经过3、6、8个浸渍裂解周期后获得的SiC/SiC陶瓷基复合材料的SEM图。图中可见,SiC粉体颗粒间的孔隙逐渐被聚碳硅烷的裂解产物填满。经过PIP后处理后的SiC/SiC复合材料均匀性和致密性都得到提高,从而改善了材料的力学性能。

2.4 孔隙率与密度

图3为不同浸渍周期后的SiC/SiC陶瓷基复合材料孔隙率和密度变化关系。结果表明,随着浸渍裂解周期的增加,SiC/SiC陶瓷基复合材料的孔隙率不断降低,而其密度逐渐提高。SiC/SiC陶瓷基复合材料素胚密度1.53g/cm3,经过8周期的浸渍裂解后,其密度提高了60.13%,达到了2.45g/cm3。从图3还可发现,随着浸渍裂解周期的增加,SiC/SiC陶瓷基复合材料总孔隙率和开孔率不断降低,而闭孔率逐渐变大。说明通过聚合物浸渍裂解法可以有效地降低SiC/SiC陶瓷基复合材料的孔隙率,提高其密度。同时说明在裂解过程中SiC/SiC陶瓷基复合材料形成了一些闭孔,阻碍了前驱体的继续浸渗。

2.5 机械性能

为了消除材料实验分散性的影响,三点弯曲实验选取5个试样。图4为SiC/SiC陶瓷基复合材料的三点弯曲载荷-位移曲线。图4中五个试样最大弯曲载荷值存在一定偏差,主要是由于材料内部固有裂纹的随机分布引起。载荷-位移曲线反映出材料在达到最大载荷之前表现为明显的线弹性,达到最大值后,载荷开始迅速下降直到破坏,表明本实验方法制备的SiC/SiC陶瓷基复合材料破坏模式为材料的脆性断裂。通过图5的材料三点弯曲断口形貌可以看出材料破坏存在沿晶断裂,这佐证了材料属于脆性斷裂。采用SLS/PIP工艺制备的SiC/SiC陶瓷基复合材料的弯曲强度可达138.28MPa,是SLS/CIP方法[23]制备的SiC陶瓷强度的2.5倍,是烧结助剂法制备[24]的SiC陶瓷强度的5.5倍。与其它工艺相比,本文提出PIP后处理工艺能够有效的使陶瓷致密化,降低材料的孔隙率,因而表现出更高弯曲强度。

3 典型零件制造

在以上研究的基础上,采用SiC陶瓷粉末,利用SLS/PIP工艺制备方法制造了复杂形状SiC/SiC陶瓷基复合材料零件,如图6是采用SLS/PIP方法制造的SiC/SiC复合材料陶瓷件。陶瓷零件制备流程为:

1)通过CAD软件建立陶瓷零件三维数字化模型;

2)采用SLS技术打印陶瓷零件坯体;

3)将陶瓷零件坯体进行高温脱脂,并用SiC颗粒对零件内部进行填埋,防止陶瓷零件因粘结剂降解而发生变形;

4)采用PIP工艺对脱脂后的陶瓷零件进行致密化处理,得到致密的陶瓷零件。

在SLS/PIP复合成形过程中,陶瓷件尺寸收缩率小,精度高。同时,经过PIP处理的SiC/SiC陶瓷基复合材料的密度比未经PIP处理的3D打印SiC陶瓷材料密度有较大幅度提升,解决了SLS方法成形陶瓷件最终密度低的问题,为SLS方法近净成形高性能复杂形状陶瓷零件奠定了基础。

4 结 论

1)首次采用SLS/PIP相结合的方法制备了SiC/SiC陶瓷基复合材料,优化工艺参数,提高试样的尺寸精度。

2)采用PIP法处理后的SiC陶瓷试样孔隙率明显降低。与未经PIP处理的SiC陶瓷材料相比,经过PIP处理后获得的SiC/SiC复合材料密度提高了60.13%。

3)采用SLS/PIP工艺制备的SiC/SiC陶瓷基复合材料的弯曲强度远高于传统SLS方法制备的SiC陶瓷材料。

参 考 文 献:

[1] GAN Ke, XU Jie, LU Yuju, et al. Preparation of Silicon Carbide Ceramics Using Chemical Treated Powder by DCC Via Dispersant Reaction and Liquid Phase Sintering[J]. Journal of the European Ceramic Society, 2017, 37(3): 891.

[2] SANTOS A C, RIBEIRO S. Liquid Phase Sintering and Characterization of SiC Ceramics[J]. Ceramics International, 2018, 44(10): 11048.

[3] EDWARDS D P, MUDDLE B C, CHENG Yibing, et al. The Development of Microstructure in Silicon Nitride-Bonded Silicon Carbide[J]. Journal of the European Ceramic Society, 1995, 15(5):415.

[4] ZHANG Jingxian, JIANG Dongliang, LIN Qingling, et al. Properties of Silicon Carbide Ceramics from Gelcasting and Pressureless Sintering[J]. Materials & Design (1980-2015), 2015, 65: 12.

[5] BLACKBURN S. New Processes or Old: Complex Shape Processing of Advanced Ceramics[J]. Advances in applied ceramics, 2005, 104(3): 97.

[6] HON K K B, GILL T J. Selective Laser Sintering of SiC/Polyamide Composites[J]. CIRP Annals, 2003, 52(1): 173.

[7] DANEZAN A, DELAIZIR G, TESSIER-DOYEN N, et al. Selective Laser Sintering of Porcelain[J]. Journal of the European Ceramic Society, 2018, 38(2): 769.

[8] ZHU Wei, YAN Chunze, SHI Yunsong, et al. Investigation into Mechanical and Microstructural Properties of Polypropylene Manufactured by Selective Laser Sintering in Comparison with Injection Molding Counterparts[J]. Materials & Design, 2015, 82: 37.

[9] XIE Fangxia, HE Xinbo, CAO Shunli, et al. Structural and Mechanical Characteristics of Porous 316L Stainless Steel Fabricated by Indirect Selective Laser Sintering[J]. Journal of Materials Processing Technology, 2013, 213(6): 838.

[10]NELSON J C, VAIL N K, BARLOW J W, et al. Selective Laser Sintering of Polymer-Coated Silicon Carbide Powders[J]. Industrial & Engineering Chemistry Research, 1995, 34(5): 1641.

[11]GILL T J, HON K K B. Experimental Investigation into the Selective Laser Sintering of Silicon Carbide Polyamide Composites[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2004, 218(10): 1249.

[12]SHAHZAD K, DECKERS J, BOURY S, et al. Preparation and Indirect Selective Laser Sintering of Alumina/PA Microspheres[J]. Ceramics International, 2012, 38(2): 1241.

[13]XIONG Bowen, YU Huan, XU Zhifeng, et al. Study on Dual Binders for Fabricating SiC Particulate Preforms Using Selective Laser Sintering[J]. Composites Part B: Engineering, 2013, 48: 129.

[14]CHEN Annan, WU Jiamin, LIU Kai, et al. High-performance Ceramic Parts with Complex Shape Prepared by Selective Laser Sintering: A Review[J]. Advances in Applied Ceramics, 2018, 117(2): 100.

[15]WANG Zijian, SHI Yusheng, HE Wenting, et al. Compound Process of Selective Laser Processed Alumina Parts Densified by Cold Isostatic Pressing and Solid State Sintering: Experiments, Full Process Simulation and Parameter Optimization[J]. Ceramics International, 2015, 41(2): 3245.

[16]LIU Kai, SUN Huajun, SHI Yusheng, et al. Research on Selective Laser Sintering of Kaolin-Epoxy Resin Ceramic Powders Combined with Cold Isostatic Pressing and Sintering[J]. Ceramics International, 2016, 42(9): 10711.

[17]FRIEDEL T, TRAVITZKY N, NIEBLING F, et al. Fabrication of Polymer Derived Ceramic Parts by Selective Laser Curing[J]. Journal of the European Ceramic Society, 2005, 25(2/3): 193.

[18]SUBRAMANIAN K, VAIL N, BARLOW J, et al. Selective Laser Sintering of Alumina with Polymer Binders[J]. Rapid Prototyping Journal, 1995, 1(2): 24.

[19]EVANS R S, BOURELL D L, BEAMAN J J, et al. Rapid Manufacturing of Silicon Carbide Composites[J]. Rapid Prototyping Journal, 2005, 11(1): 37.

[20]LI Guangde, ZHANG Changrui, HU Haifeng, et al. Preparation and Mechanical Properties of C/SiC Nuts and Bolts[J]. Materials Science and Engineering: A, 2012, 547: 1.

[21]LY H Q, TAYLOR R, DAY R J. Carbon Fibre-Reinforced CMCs by PCS Infiltration[J]. Journal of materials science, 2001, 36(16): 4027.

[22]LIU Kai, SHI Yusheng, LI Chenhui, et al. Indirect Selective Laser Sintering of Epoxy Resin-Al2O3 Ceramic Powders Combined with Cold Isostatic Pressing[J]. Ceramics International, 2014, 40(5): 7099.

[23]马丽君, 李文凤, 黄庆飞, 等. Si粉粒径及其添加量对SiC陶瓷材料结构和性能的影响[J]. 金刚石与磨料磨具工程, 2018, 38(4): 61.

MA Lijun, LI Wenfeng, HUANG Qingfei, et al. Effect of Particle Size and Content of Silicon Powder on Microstructure and Properties of SiC Ceramic Materials[J]. Diamond & Abrasives Engineering, 2018, 38(4): 61.

[24]陈鹏, 朱小刚, 吴甲民, 等. 基于SLS/CIP工艺SiC陶瓷的制备及其性能[J]. 材料工程, 2019, 47(3): 87.

CHEN Peng, ZHU Xiaogang, WU Jiamin, et al. Preparation and Properties of SiC Ceramics Via SLS/CIP Process[J]. Journal of Materials Engineering, 2019, 47(3): 87.

(編辑:温泽宇)