基于EDEM的机械采收蓝莓数值模拟研究

鲍玉冬 杨杰 赵彦玲 刘献礼 梁钊 郭艳玲

摘 要:为研究机械采收蓝莓果实受损原因,明确果实受损程度分布,提高国内机械采收蓝莓的普及率,在分析采收机工作原理的基础上,采用离散元方法研究机械采收过程中的大量果实接触碰撞特性,基于EDEM仿真蓝莓机械采收过程,获得采收过程中果实接触碰撞后的能量变化,通过能量变化值分析果实损伤程度,得到果实无损伤概率为79.33%,发生轻度损伤概率为7.77%,仿真结果表明机械采收过程中大量果实没有发生机械损伤,机械采收可以保证蓝莓果实质量,该研究可为国内机械采收蓝莓的推广提供理论支持。

关键词:蓝莓机械采收;离散元法;果实接触碰撞模型;EDEM仿真;数值分析

DOI:10.15938/j.jhust.2020.03.014

中图分类号: TH161

文献标志码: A

文章编号: 1007-2683(2020)03-0088-06

Abstract:In order to study the causes of mechanical harvesting of blueberry fruits, to determine the distribution of fruit damage and to improve the penetration rate of domestic mechanical harvesting blueberries, based on the analysis of the working principle of harvesting machines, the discrete element method was used to study the mechanical harvesting process. The large number of fruit contact collision characteristics, based on EDEM simulation of blueberry mechanical harvesting process, the energy change after fruit contact collision in the harvesting process, the fruit damage degree was analyzed by energy change value, and the probability of fruit no damage was 79.33%. The probability of damage is 7.77%. The simulation results show that there is no mechanical damage in the process of mechanical harvesting. The mechanical harvesting can ensure the quality of blueberry fruit. This study can provide theoretical support for the promotion of domestic mechanical harvesting of blueberries.

Keywords:blueberry mechanical harvesting;discrete element method; fruit contact collision model; EDEM simulation; numerical analysis

0 引 言

近年來,蓝莓在国内外具有较大的市场空间,国内广泛种植,高效收获成为了蓝莓产业发展的主要难题[1],现阶段蓝莓果实采收已经趋向于机械采收[2],蓝莓果实体积较小,传统人工采收无法适应果实成熟期较短的现状,且成本高昂[3],因此与蓝莓农艺匹配程度高的机械振动采收是目前最高效的采收方式[4-9],但机械采收过程中果实易受损,且果实受损程度难以明确,因此果农对机械采收蓝莓存在顾虑,这在一定程度上限制了我国蓝莓产业的发展。

振动式机械采收蓝莓过程中涉及的果实数量较多,机械采收过程中大量果实是非连续介质状态,很难得到果实在采收机内部的运动参数,果实受损原因复杂,且大量果实的受损程度无法得到保证,某个果实的损伤状况不具有代表意义,为明确机械采收果实受损原因及果实受损程度分布,本文采用离散元法研究机械采收过程中蓝莓果实的接触碰撞,并建立蓝莓果实、果树、采收机等效模型,同时基于离散元软件模拟了机械采收蓝莓过程,获得了蓝莓采收机田间作业参数下果实的运动状态,基于果实能量变化评价机械采收的果实损伤状况,为国内蓝莓采收机结构改进及推广提供理论参考。

1 机械采收蓝莓过程离散元法分析

1.1 机械采收蓝莓工作原理

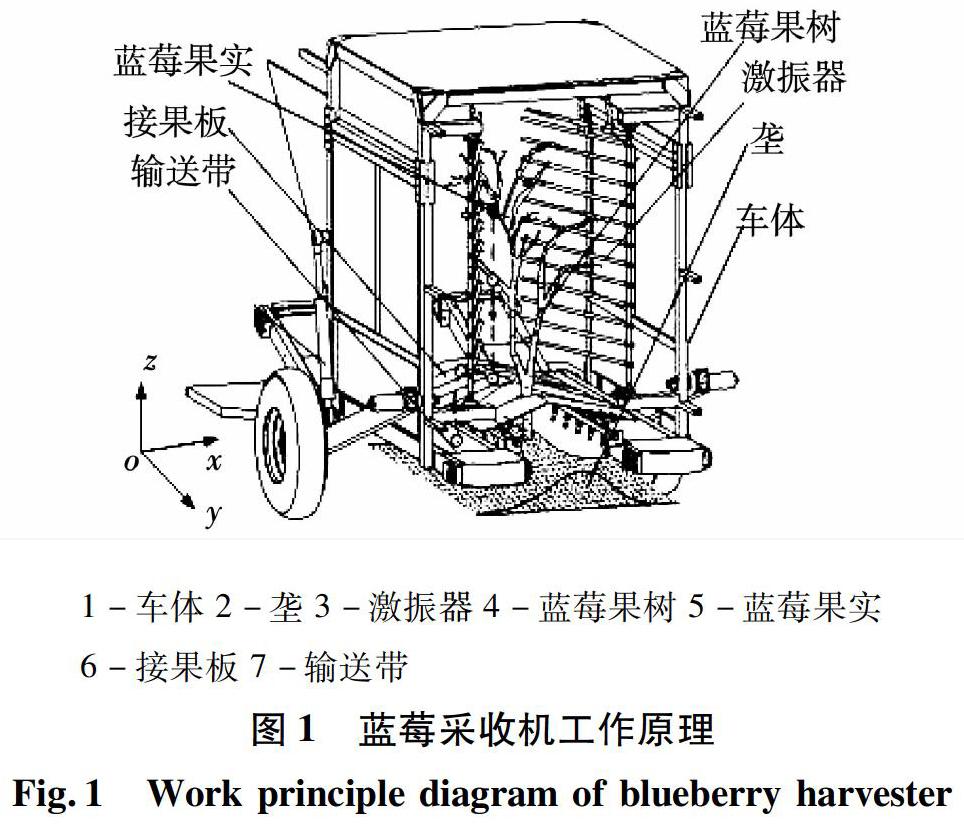

本文以牵引式蓝莓采收机作为研究对象,如图1所示,采收过程中牵引拖拉机行驶在垄间,采收机车体1横跨果树上方行驶,车轮落在两侧垄沟里,激振器3激振果树4使果实5掉落,下落的果实5落到车体1底部的倾斜接果板6上方,然后果实经接果板6滑落至两侧输送带7上,实现果实收获。振动式蓝莓采收机的采摘方式为振动果树,由于蓝莓果实成熟期短,集中成熟,所以激振果树后有大量果实下落,受到激振器的干扰,下落过程中果实与果实、果实与器壁都可能发生接触及碰撞,因此果实容易受损。

1.2 蓝莓果实运动离散元法分析

蓝莓机械采收过程中,当激振器激振果树后,大量成熟果实从果树的不同高度掉落,而且果实运动呈离散运动状态,离散元法是解决物料离散问题的数值计算方法,其核心是以不连续的果实接触问题开始,找到其本构关联,进而建立合适的接触模型,并且根据牛顿第二定律及力-位移关系对果实之间的力、速度、位移关系进行确定以及对系统运动规律进行分析[10-11],所以基于离散元法将果实系统等效成一系列离散的独立运动的颗粒,通过对每个果实的微观运动进行跟踪计算,得到整个采收过程果实的宏观运动状态。

整个果实颗粒系统以多元接触为主,接触时产生的接触力可以反映整个颗粒系统的特性,本文采用离散元法中的软球模型进行研究。

软球模型可将果实颗粒间接触简化为弹簧振子的阻尼振动[12],其运动方程为

式中:m为果实质量,kg;l为果实接触碰撞时偏移平衡位置的位移,m;c为弹簧阻尼系数;k为弹簧弹性系数,N/m。

蓝莓果实之间及果实与机壁间的接触过程如图2所示,图2(a)为果实颗粒间接触,l为果实接触时果实偏离平衡位置的位移,a1为果实-果实的接触变形量;图2(b)为果实颗粒与边界平面接触,a2为果实-边界平面的接触变形量。

软球模型采用弹性系数和阻尼系数对果实的接触力进行了简化,得到:

1)果实碰撞接触为点接触,其几何形状不会因接触而发生较大变形;

2)果实接触由点开始接触,忽略整个加载过程,只考虑接触后的变形量,且变形量远小于果实的位移和转动量;

3)采收过程中果实与果实的接触碰撞是线性的,果实与采收机车体等接触碰撞是非线性[13]。

2 离散元等效模型建立及仿真方案

2.1 等效模型的建立

本文采用南京市溧水区所种植的园蓝优良高丛蓝莓品种为测试样本进行模型建立。

2.1.1 果实模型

真实果实模型的测量方案如图3所示,以果实的三维尺寸作为测量标准,分别是长度(L)、宽度(W)和高度(H),得到该品种蓝莓果实模型具体参数平均值如表1所示。

取表1中果实各尺寸参数的平均值建立等效果实模型,模型构建过程中为使得果实外观接近真实情况,果实表面构建为近球形非连续曲面,所建立的等效模型如图4所示。

2.1.2 果树模型

测量基地蓝莓果树,得到园蓝果树平均高1400mm,大量果实集中生長在果树中层,实际果实分布等效示意图如图5所示。由于果树和果实分开建立仿生模型复杂,且对仿真结果影响不大,故应用EDEM中的颗粒工厂来模拟果实在果树上的分布。

图5中,按照蓝莓在果树上的生长情况将果树等效为成平行于地面若干个圆形,确定圆形的直径尺寸(R)和每个圆形所包含的颗粒即果实数量(N),图中阴影区域表示果实生长的集中区域,将大量果实距离接果板的高度设置为h=600mm。

2.1.3 采收机几何模型的建立

对采收机进行结构简化,仅保留机械采收过程中果实与采收机有相互作用的部分结构。采收机尺寸如下:长3100mm,宽1200mm,高2600mm。利用SolidWorks[14]建立的等效采收机简化模型后如图6所示。

2.2 仿真方案

在EDEM前处理建模工具中对全局单位参数进行设置,设定采收机车体为钢板,接果板为铝合金,按照实际采收机中各种材料属性,蓝莓果实、钢板和铝合金的泊松比、剪切模量等力学性能以及各材料间的特征参数如表2所示。

依据上述分析,机械采收过程中果实的接触类型分为果实-果实和果实-机壁,根据两者不同的接触力学状态,在EDEM中设置果实-果实的接触模型为Liner Spring,果实-机壁的接触模型为Hertz-Mindlin(no slip)无滑动接触模型。

根据实际采收情况分析可知,采收过程中采收机可视为原地静止状态,激振器振动果树使果实下落且对果树伤害较小的振动频率为20Hz[15],果实颗粒工厂中颗粒产生的初始条件设置如下,Type类型选择Fixed;Size选择Normal Distribution,定义最大和最小颗粒半径;Position选择Random,颗粒在虚拟平面内被随机放置[16]。

选择Simulator进行设置时间步长、仿真时间和网格尺寸。为保证仿真的连续性[17-18],固定时间步长设置为20%。总仿真时间设置为3s,数据写出间隔设置为0.005s,网格单元尺寸为蓝莓果实半径的2倍。由于模型中主枝和主根存在阻尼,果树接受外加的强迫振动后主枝和主根都消耗振动能量。

3 机械采收蓝莓过程数值模拟分析

3.1 果实种群运动状态

为明确机械采收过程中果实的接触碰撞状态,在EDEM中的Simulator模块的仿真动画中截取不同的采收时刻,截取0.005s时的画面,如图7(a)所示,颗粒工厂设置的虚拟平面存在大量果实;截取0.27s时的画面,图7(b)为机械采收时果实与果实发生接触;图7(c)为0.29s时的画面,果实与激振器发生碰撞;图7(d)为0.55s时的画面,果实基本全部落在接果板上;图7(e)为0.59s时的画面,可观察到果实反弹运动;图7(f)为1.01s时的画面,果实在传送带上,表明采收完成。

通过仿真过程可知,果实下落过程中可能与激振器、接果板、器壁以及果实之间发生接触碰撞,由于激振器的振动棒尺寸和频率的影响,激振器与果实接触使果实发生机械损伤的可能性较小,不考虑激振器对果实的碰撞损伤,但大量离散果实下落过程中一定会与接果板发生碰撞,因此需要分析果实下落过程中与接果板的碰撞过程。

3.2 机械采收过程果实变形能分析

果实颗粒发生接触碰撞时,果实的动能会随着内部摩擦和弹塑性变形转化为果实的变形能,当果实变形能超过果实本身所能承受的临界值,使果实发生机械损伤[19]。

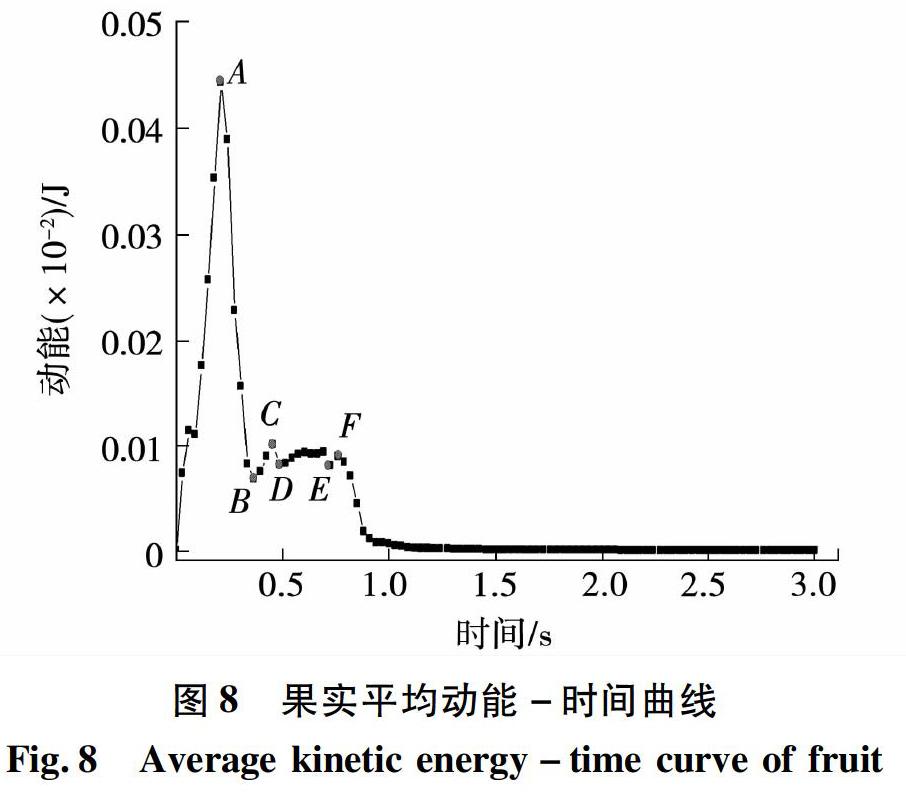

仿真结束后,进入EDEM后处理阶段,设置X轴为时间,Y轴为平均动能(kinetic energy),能够得到果实下落碰撞过程的能量变化,如图8所示。

分析图8平均动能-时间曲线可得,果实动能最大值为A点,通过分析可知该点动能值与果实从集中区域下落至接果板,与接果板发生碰撞前的动能值接近,与接果板發生碰撞后动能明显变小, A点时刻之前的平均动能曲线出现的微小波动是由果实-果实和果实-机壁接触碰撞引起。AB段为果实与接果板首次接触后的果实压缩,B点处果实达到最大压缩量;BC段是果实反弹阶段,C点为果实离开接果板瞬间,C点处的动能值远小于A点处的动能值,D点为果实与接果板第二次接触碰撞瞬间,DF段存在动能微小变化,且与前两次相比波动可忽略不计,通过果实平均动能曲线分析可知收获过程中果实发生接触碰撞,将损失的机械能转化为果实的变形能,果实的变形能可能使果实发生机械损伤,果实与接果板的第一次碰撞过程中损失的机械能最大,果实最容易发生损伤。

3.3 果实受损程度分布概率

为得到机械采收过程中各果实具体损伤程度,需要获得各果实变形能情况,假设机械采收过程中每颗果实损失的机械能全部转化为果实的变形能,依据蓝莓果实机械损伤评价标准[19]评价各果实机械损伤程度。

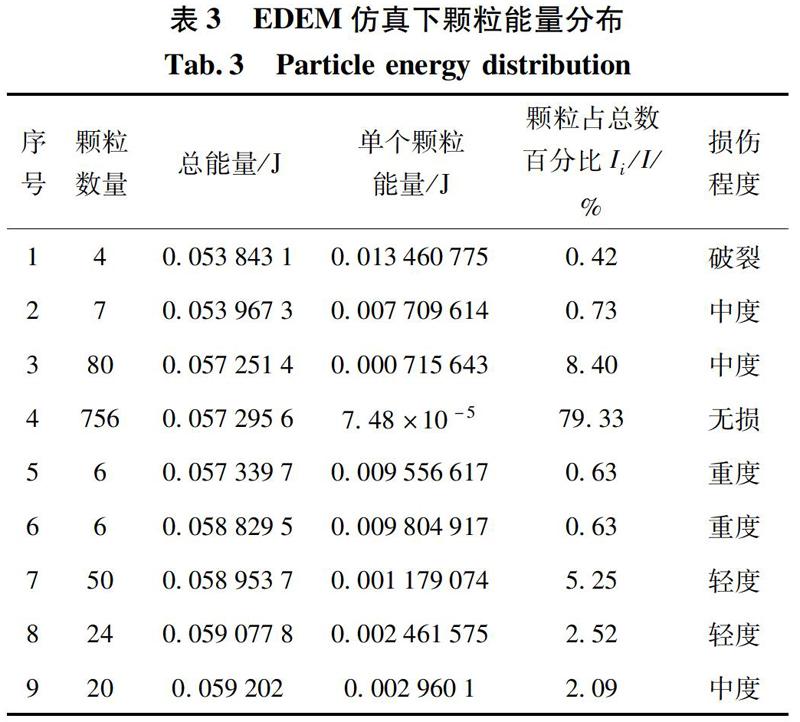

应用EDEM软件的后处理模块,选择Histogram,X轴设置为Total Energy(总能量),Y轴设置为Number of Particles(颗粒数量),经过3次仿真,得到全部颗粒的总能量分布图平均值;根据机械采收蓝莓损伤评价标准,得出在不同损伤程度下的颗粒数量分布和概率分布,如表3所示。

将果实在不同能量下所占百分比以及5种损伤程度下的果实数量分布用饼状图表示,如图9所示,能够更加直观的看出果实的损伤情况。

根据图9可以得出,果实在无损伤范围内的颗粒数量的百分比为79.33%,轻度损伤范围内的果实数量百分比为I2/I+I3/I=7.77%,中度损伤范围内的果实数量百分比为I1/I+I7/I+I8/I=11.22%,重度损伤范围内的果实数量百分比为I4/I+I5/I=1.26%,达到破裂范围的果实仅占全部颗粒的0.42%。

通过机械采收数值模拟可知,机械采收过程中近80%的果实无机械损伤,发生轻度损伤的果实约为8%,发生中度、重度损伤的果实约为12%,机械采收过程中在提高采收效率的同时,果实发生机械损伤不可避免,但是绝大多数果实理论上无损伤,通过采收效率及人工成本等综合分析评价,该损失率在种植农户可接受范围内。

4 结 论

1)基于离散元法研究蓝莓机械采收过程,建立机械采收过程离散元果实接触模型,通过EDEM软件模拟机械采收过程,获得采收过程中果实机械能变化,果实损失的机械能全部转换为果实的变形能,果实变形能使得果实发生机械损伤,通过变形能大小 评价果实损伤程度。

2)通过机械采收数值模拟获得果实损伤状况,近80%的果实无机械损伤,发生轻度、中度和重度损伤程度的果实分别为7.77%、11.22%和1.26%,达到破裂的果实仅为0.42%,该机械采收果实损伤状况在考虑采收效率和成本的基础上,果实受损率在种植农户的可接受范围之内。该结论可为蓝莓采收机结构优化和提升国内蓝莓机械采收普及率提供理论支持。

参 考 文 献:

[1] 乔书瑞. 蓝莓产业发展现状的思考[J]. 现代园艺, 2014(10):13.

QIAO Shurui. Reflection on the Development Status of Blueberry Industry[J].Modern Horticulture, 2014(10):13.

[2] 段洁利,陆华忠,王慰祖,等. 水果采收机械的现状与发展[J]. 广东农业科学,2012(12): 189.

DUAN Jieli,LU Huazhong,WANG Weizu, et al. Correct Situation and Development of Fruit Harvesting Machinery[J]. Guangdong Agriculture Sciences, 2012(12): 189.

[3] WANG H, GUO Y, BAO Y, et al. Mechanism Analysis and Simulation of Blueberry Harvest by Vibration Mode[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(12):40.

[4] 鮑玉冬,杨闯,赵彦玲,等. 蓝莓灌木振动特性分析及数值模拟[J]. 哈尔滨理工大学学报,2018,23(1):18.

BAO Yudong,YANG Chuang, ZHAO Yanling,et al. Vibration Characteristics Analysis and Experimentof the Blueberry Shrub[J].Journal of Harbin University of science and technology, 2018,23(1):18..

[5] 王海滨,郭艳玲,鲍玉冬,等. 振动式蓝莓采摘的机理分析与仿真[J]. 农业工程学报,2013,29(12): 40.

WANG Haibin,GUO Yanling,BAO Yudong,et al. Mechanism Analysis and Simulation of Blueberry Harvest by Vibration Mode[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2013,29(12):40.

[6] 张晓文. 林木种子(球果)振动采集技术现状及展望[J]. 北京林业大学学报, 1996, 18(1):84.

ZHANG Xiaowen. Correct Situation and Prospect of Forest Seed (cone) Vibration Acquisition Technology[J].Journal of Beijing Forestry University. 1996,18(1):84.

[7] DU X Q, CHEN D, ZHANG Q. Dynamic Response of Sweet Cherry Trees under Vibratory Excitations[J]. Biosystems Engineering, 2012, 111(3): 305.

[8] 王业成,陈海涛,林青. 黑加仑采收装置参数的优化[J]. 农业工程学报, 2009,25(3):79.

WANG Yecheng,CHEN Haitao,LIN Qing. Optimization of Parameters of Blackcurrant Harvesting Mechanism[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2009,25(3):79.

[9] PEZZI F, CAPRARA C. Mechanical Grape Harvesting: Investigation of the Transmission of Vibrations[J]. Biosystems Engineering, 2009, 103(3): 281.

[10]胡国明. 颗粒系统的离散元素法分析仿真[M]. 武汉:武汉理工大学出版社,2010.

[11]胡励, 胡国明. 机械产品设计中的颗粒离散元仿真技术及实现[J]. 机械工程学报, 2015(14):75.

HU Li,HU Guoming. Particle Discrete Element Simulation Technology and Realization in Mechanical Product Design[J].Journal of Mechanical Engineering, 2015(14):75.

[12]周文君,衛红波. 基于EDEM的带式输送机输送过程仿真及分析[J].煤矿机械,2013,34(5):89.

ZHOU Wenjun,WEI Hongbo. Simulation and Analysis of Conveying Process of Belt Conveyer Based on EDEM[J].Coal Mining Machinery,2013,34(5):89.

[13]MENESATTI P, PAGLIA G, SOLAINI S, et al. PH-Postharvest Technology: Non-linear Multiple Regression Models to Estimate the Drop Damage Index of Fruit[J]. Biosystems Engineering, 2002, 83(3):319.

[14]迟明善,邵俊鹏,王仲文. 抛光磨头摆动机构建模与运动仿真[J]. 哈尔滨理工大学学报,2012,17(5):29.

CHI Mingshan,SHAO Junpeng,WANG Zhongwen. Modeling and Motion Simulation of Polishing Grinding Head Swing Mechanism[J]. Journal of Harbin University of Science and Technology,2012,17(5):29.

[15]鲍玉冬. 机械采收蓝莓振动特性及数值模拟研究[D]. 哈尔滨:东北林业大学,2015.

[16]王云霞, 梁志杰, 张东兴,等. 基于离散元的玉米种子颗粒模型种间接触参数标定[J]. 农业工程学报, 2016, 32(22):36.

WANG Yunxia,LIANG Zhijie,ZHANG Dongxing,et al. Calibration Method of Contact Characteristic Parameters for Corn Seeds Based on EDEM[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2016,32(22):36.

[17]鹿芳媛, 马旭, 齐龙,等. 基于离散元法的杂交稻振动匀种装置参数优化与试验[J]. 农业工程学报, 2016, 32(10):17.

LU Fangyuan,MA Xu,QI Long,et al.Parameter Optimization and Experiment of Vibration Seed-uniforming Device for Hybrid Rice Based on Discrete Element Method[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2016,32(10):17.

[18]孟杰, 孟文俊. 影响EDEM仿真结果的因素分析[J]. 机械工程与自动化, 2014(6):49.

MENG Jie,MENG Wenjun. Analysis of Influencing Factor on Results of EDEM Simulation[J]. Mechanical Engineering & Automation, 2014(6):49.

[19]鲍玉冬, 杨闯, 赵彦玲,等. 基于碰撞变形能的机械采收蓝莓果实碰撞损伤评估[J]. 农业工程学报, 2017, 33(16):283.

BAO Yudong,YANG Chuang,ZHAO Yangling,et al.Collision Injury Assessment of Mechanical Harvesting Blueberry Fruit Based on Collision Deformation Energy[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2017,33(16):283.

(编辑:温泽宇)