裂解炉辐射段炉管失效分析及预防

朱红,陈翔

(中韩(武汉)石油化工有限公司,武汉 430070)

裂解炉是乙烯装置的关键设备,辐射段炉管又是裂解炉的核心部件,工艺物料在其内部进行高温裂解反应,炉管表面温度可达1 000 ℃以上,在如此苛刻的操作条件下,伴随裂解炉运行过程中的周期性开、停车以及非正常操作下的紧急停车,导致辐射段炉管存在较高的故障率。

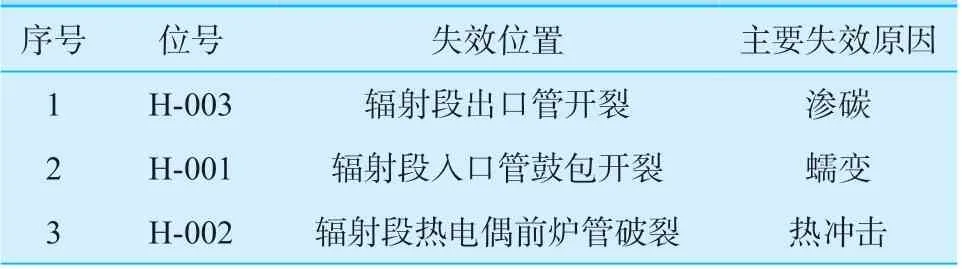

某石化乙烯装置共有8 台裂解炉,其中1 台气体炉,7 台液体炉,气体炉辐射段采用2-1-1-1 型炉管配置,液体炉采用2-1 型炉管配置,入口管材质为25Cr-35Ni-Nb+MA,出口管材质为35Cr-45Ni-Nb+MA,材料设计温度1 125 ℃,设计使用寿命105h,辐射室内采取底烧+侧烧联合加热方式。自开工运行以来,裂解炉辐射段发生多起炉管开裂事故,导致停炉更换炉管,给企业造成了较大的经济损失,严重威胁乙烯装置的安全平稳生产。为延长炉管使用寿命,避免突发事故再次发生,对几起典型的炉管开裂事故进行失效分析,如表1 所示。

表1 典型炉管开裂事故Table 1 Typical cracking accident of furnace tube

1 渗碳损伤失效分析

渗碳是在高温条件下,碳原子从炉管金属表面向基体内部逐渐扩散渗入的现象。介质在裂解过程中会生成焦炭,并在炉管内壁积聚,在长期的高温条件下,碳原子自炉管内表面向基体内部扩散,生成铬的碳化物,这种碳化物遇到氧后极易从晶界开始氧化,造成基体晶粒之间的结合力大幅下降,从而导致炉管金属力学性能的降低[1]。

1.1 宏观检验

观察炉管裂纹处纵向切割断口,断口处明显分层,炉管内表面裂纹长度约35 mm,外表面裂纹长度约为25 mm,如图1 所示。判断裂纹发源自内表面,由内向外扩展。

图1 开裂炉管形貌Fig.1 Morphology of cracked furnace tube

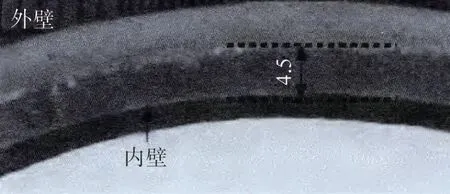

1.2 低倍酸蚀试验

对炉管(φ82.4 mm×7.7 mm)进行低倍酸蚀试验,检测炉管的渗碳程度,取样部分圆周方向渗碳层深度最大达到4.5 mm,如图2 所示。

图2 开裂炉管渗碳层厚度Fig.2 Thickness of carburizing layer of cracked furnace tube

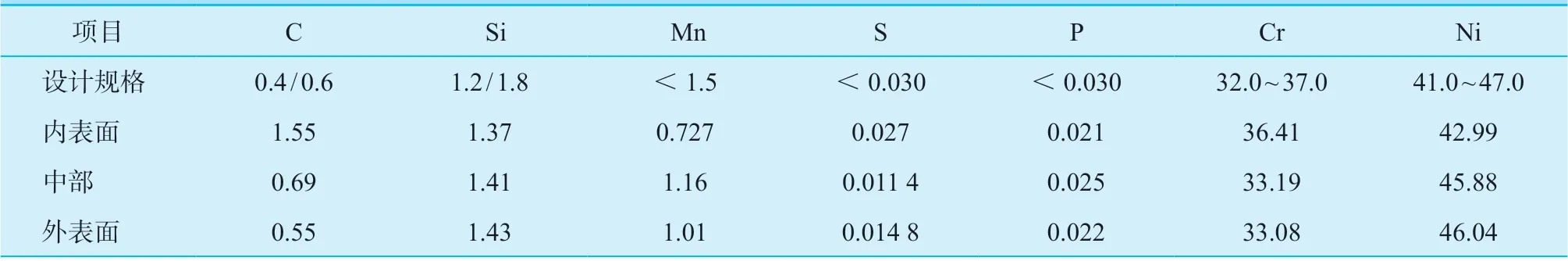

1.3 化学成分分析

对炉管内外壁采样,进行常量元素及碳含量的检测,如表2 所示。从成分来看,常量元素符合设计技术要求,炉管从内到外,碳浓度逐渐下降。

1.4 金相检测

对炉管进行光学金相检测,观察炉管服役后的组织变化情况。炉管外壁奥氏体晶界碳化物呈离散网链状,晶间碳化物上分布有白色块状析出物(如图3所示);中间部位晶界碳化物呈断续链状分布,晶间碳化物上分布有白色块状析出物和白色颗粒状析出物(如图4 所示);内壁晶界碳化物呈断续链状分布,晶界碳化物上分布白色颗粒状析出物(如图5 所示),说明炉管内壁存在局部过度渗碳。炉管截面由外表面至内表面,渗碳损伤程度有明显加剧的趋势。

表2 炉管化学成分检测表Table 2 Test list of chemical composition of furnace tube %

图3 外壁金相组织Fig.3 Outer wall metallographic structure

图4 中部金相组织Fig.4 Central metallographic structure

图5 内壁金相组织Fig.5 Inner wall metallographic structure

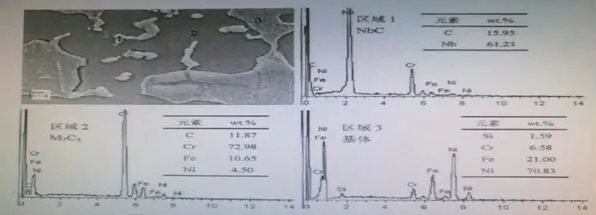

1.5 微区能谱检测

对炉管不同部位的析出物进行能谱检测。内壁组织中晶界碳化物主要为M7C3,晶界碳化物上白色颗粒状析出物为NbC,为典型的渗碳组织,如图6 所示。

图6 内壁能谱检测分析Fig.6 Detection and analysis of inner wall energy spectrum

外壁附近组织晶界碳化物主要为M23C6,界面块状碳化物上白色析出物为Ni16Nb6Si7(G 相),如图7 所示。

图7 外壁能谱检测分析Fig.7 Detection and analysis of outer wall energy spectrum

1.6 失效分析

从检测分析看出,H-003 号炉辐射段炉管由外表面到内表面碳含量明显升高,内表面组织中晶界碳化物主要为M7C3,晶界碳化物上白色颗粒析出物为NbC,为典型的渗碳组织,渗碳层厚度比例高达58%。炉管渗碳后,碳原子扩散到基体金属中,生成铬的碳化物,碳化物在晶界长大、增多,导致材料的力学性能下降,高温蠕变断裂强度下降,韧性下降,材料脆化,是造成炉管开裂的主要原因。渗碳层膨胀,密度减小,渗碳层与非渗碳层之间的膨胀系数不一致,在时变的温度场作用下,必然产生较高的内应力,是导致炉管破裂的另一个原因。炉管由内表面产生沿晶裂纹,在内表面应力作用下,裂纹逐步向外壁扩展,最终导致炉管开裂失效[2]。

2 蠕变损伤失效分析

蠕变是在低于屈服应力的载荷作用下,高温设备或设备高温部分金属材料随时间推移缓慢发生塑性变形的过程,蠕变变形导致构件实际承载面收缩,应力升高,最终产生不同形式的断裂,一般可分为沿晶蠕变断裂和穿晶蠕变断裂。

2.1 宏观检验

开裂炉管与正常炉管相比产生了严重的鼓包、弯曲变形,炉管断口上裂纹显示为断续裂纹且外壁开口大于内口,如图8 所示。

图8 开裂炉管现场形貌Fig.8 Field morphology of cracked furnace tube

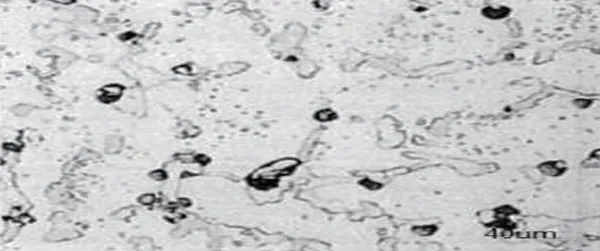

2.2 金相检测

对炉管断口进行光学金相检测,晶间碳化物呈块状和网链状,二次碳化物在晶体内团聚,材料的蠕变孔洞数量很多,部分孔径达到10 μm 以上,并出现蠕变微裂纹,如图9 所示。

图9 金相检测图Fig.9 Metallographic detection diagram

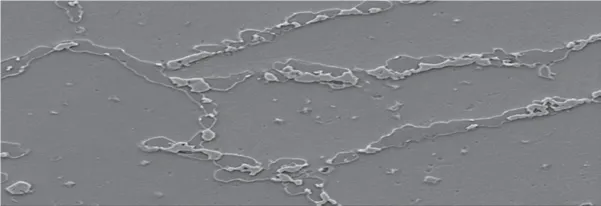

2.3 扫描电镜检测

对炉管断口进行扫描电镜检测,裂纹沿晶界结合面发展,属于沿晶扩展裂纹,有蠕变孔洞链接成串,是典型的高温蠕变损伤形态,如图10 所示。

图10 扫描电镜检测图Fig.10 Scanning electron microscope detection

2.4 失效分析

从检测分析看出,H-001 号炉辐射段入口管出现了明显的塑性变形,晶间孔洞聚集连接成为裂纹,是典型的蠕变形态。蠕变孔洞在晶界处出现,当运行温度持续高于蠕变温度阈值,扩展十分迅速,最终形成宏观裂纹造成炉管开裂。

3 热冲击损伤失效分析

裂解炉炉管运行期间,其组织中的二次碳化物不断析出、粗化,材料的韧性降低,材料脆化使得其抗冲击性能变差。在快速的升降温过程中炉管受到热冲击势必对炉管造成一定损伤。

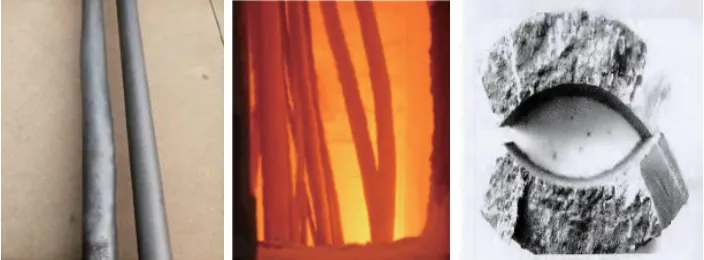

3.1 宏观检验

炉管开裂部位在H-002 号炉的出口热电偶前,该炉运行期间由于堵管切出烧焦,在烧焦过程中该处炉管突然开裂,炉管破裂口呈张开的“鱼嘴”状,如图11 所示。

图11 炉管开裂位置及形貌Fig.11 Cracking position and morphology of furnace tube

3.2 过程分析

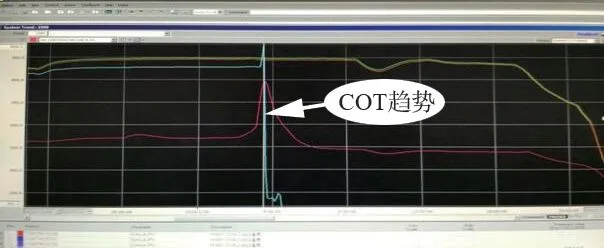

H-002 号炉由于炉管堵塞切出烧焦,调阅炉管出口温度(COT)趋势记录,破裂炉管烧焦期间一直处于堵管未烧通状态,只有微量烧焦气体通过炉管,所以在烧焦期间COT 温度维持500 ℃左右,待炉管突然烧通,大量热流突然通过炉管,炉管温度急剧上升,后直线下降,如图12 所示。判断温度最高点即为炉管破裂的时间点,炉管破裂导致烧焦气无法完全通过炉管到热电偶位置,随后温度直线下降到400 ℃左右。从趋势图可以看出,断裂炉管的温升速度超过了450 ℃/h,大大超过了设计规定的升降温≤50 ℃/ h的要求。短时间内的大幅温升势必在管壁上产生相当大的热应力。

图12 炉管COT 趋势记录Fig.12 Cotangent trend record of furnace tube

3.3 金相检测

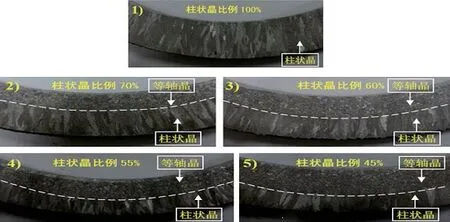

离心铸造炉管的晶粒度在5~6 级别,根据相关研究,炉管晶型与高温持久性能有密切关系,随着柱状晶比例的减少,高温持久断裂时间降低。断裂部位与其他炉管抽样进行的低倍金相检测对比可以看出(如图13 所示),断裂位置的柱状晶比例只有45%,降低了其高温持久强度。

图13 炉管晶型对比Fig.13 Comparison of furnace tube crystal

3.4 微区能谱检测

对炉管断口位置的析出物进行能谱检测。内壁组织中晶界碳化物主要为M23C6, 界面块状白色析出物为G 相,晶界白色颗粒状析出物为NbC,有轻微渗碳现象,如图14 所示。

图14 内壁能谱检测分析Fig.14 Detection and analysis of inner wall energy spectrum

3.5 断裂应力计算

根据API 530 标准推荐的方法,利用厂家提供的L-M 曲线(如图15 所示),对该炉的辐射室炉管与开裂位置的炉管进行断裂应力计算[3]。L-M 曲线方程为:

图15 35Cr-45Ni 材料L-M 曲线Fig.15 L-M curve of 35Cr-45Ni material

LMP = (T + 273) × (C + logtr) /1 000

式中 LMP——强度参数;

T——温度, ℃ ;

tr——运行时间,h;

C——材料常数,35Cr45Ni 材料取20;

σ——应力,MPa。

开裂位置炉管计算温度:T1= 840 ℃ 辐射室炉管计算温度:T2= 1 050 ℃运行时间:tr= 8 000 h

开裂位置炉管:

LMP1= (T1+ 273) × (20 + logtr) /1 000 = 26.72

查图15,开裂位置炉管断裂应力:

σ1= 41 MPa

辐射室炉管:

LMP2= (T2+ 273) × (20 + logtr) /1 000 = 31.62

查图15,辐射室炉管断裂应力:

σ2= 10 MPa

σ1>σ2,说明在相同的运行时间内开裂位置炉管失效所需的应力要远远大于辐射室内炉管。而该位置温度较辐射室内部炉管低,炉管渗碳及蠕变造成的损伤比辐射室内的炉管小,正常运行情况下炉管所受的应力不会比辐射室内炉管大,不应较辐射室内炉管提前失效。

3.6 失效分析

从分析检测可以看出,H-002 号炉炉管断裂的主要原因是温度急剧上升,导致炉管短时间内外温度差过大,在管壁上产生相当大的热应力,壁温在短时间的快速上升,使材料的屈服强度急剧下降,应力超标导致炉管断裂。该位置的炉管柱状晶比例较低,高温持久强度下降也是其断裂的一个因素。

4 预防措施

(1)避免超温。超温是造成炉管失效的最主要原因,因此避免炉管超温运行是预防失效最重要的措施。设计方面,炉管机械设计应考虑各管程流量均匀,优化辐射室结构设计及燃烧器的布置,防止炉管过热。运行管理方面,操作中应尽量完善燃烧器的调节,避免火焰舔炉管,使炉膛温度分布均匀,减少炉管周向与轴向温差,消除超温点。加强炉管壁温的检测,避免过热、超温的发生。尽可能减少非正常开停炉次数,采用合理的升降温速度,严格避免升温或降温速度过快。

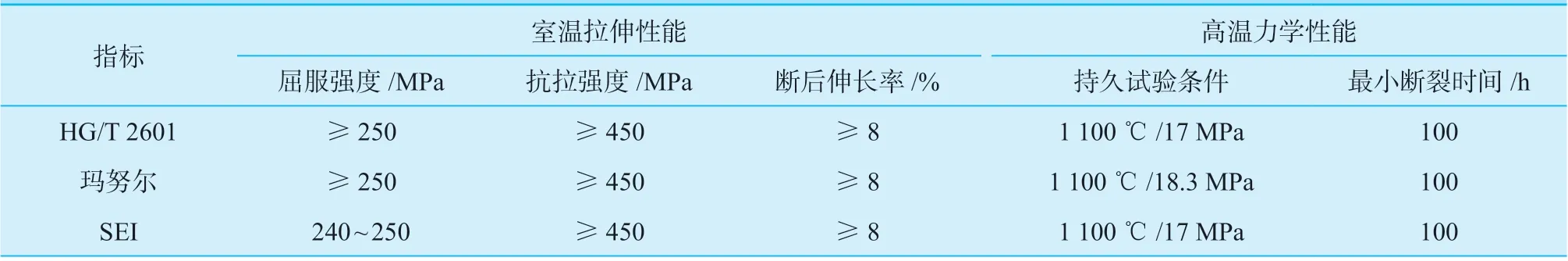

(2)合理选材。裂解炉炉管在运行中处于高温氧化、渗碳环境,因此炉管材料应具有良好的抗氧化、抗渗碳及抗蠕变性能,对材料的力学性能等指标要有明确要求,如表3 所示。炉管制造过程中的表面处理、热处理、焊接、无损检测、水压试验等环节要有具体要求,特别对静态铸造的管件要特别重视制造工序的质量控制点,保证炉管的制造质量。

表3 炉管主要力学性能指标要求Table 3 Main mechanical property index requirements of furnace tube

(3)定期检验。根据运行情况合理安排停炉检验,定期对辐射段炉管渗碳,蠕变等进行检验,积累炉管运行数据,建立炉管寿命评估体系。严格按管式裂解炉维护检修规程中的要求:① 由渗碳,蠕变等原因引起的裂纹深度超过壁厚的1/2;② 渗碳深度大于壁厚的60%;③炉管蠕涨量超过外径的5%或周长增长3%以上的;④ 炉管严重弯曲,导致导向管或导向槽失去导向作用。凡符合上述条件之一的,应及时更换劣化炉管,避免运行期间由于炉管材质劣化突发事 故[4]。

5 结束语

某石化乙烯装置裂解炉辐射段炉管失效主要由渗碳,蠕变和热冲击造成,而这几项损伤往往叠加体现,造成炉管运行寿命大大低于设计值。通过对裂解炉管失效形式的分析,采取相应的预防措施,才能延长炉管寿命,降低炉管突发故障,保证裂解炉的长周期稳定运行,取得更好的经济效益。