裂解炉节能优化改造探讨

杜学军

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)作为国内最早一批建设乙烯装置的炼化一体化企业,目前具备700 kt/a的乙烯产能。随着国内诸多百万吨乙烯装置的逐步建设,早期建设的乙烯装置在装置运行能耗等方面都存在缺陷。2021年发布的《高耗能行业重点领域能源标杆水平和基准水平》又对乙烯能耗的达标值做了明确的要求。近年来,国内老旧乙烯装置纷纷开展节能减排改造工作,上海石化乙烯装置虽已经过多轮技术改造,技术经济指标有了一定的提升,但是目前仍面临着市场竞争和“双碳”压力,进一步对老旧装置开展技术改造势在必行。乙烯裂解炉消耗了乙烯装置80%的能耗,因此裂解炉的节能优化改造对于乙烯装置的节能降耗具有重要作用。

1 乙烯装置裂解炉基本情况

上海石化烯烃部2#烯烃联合装置分新区和老区两套装置,共有14台裂解炉。其中新区共4台裂解炉,为LUMMUS与中石化合作的SL-2型裂解炉(BA-2101~2104),2012年采用国产CBL技术将其改造为CBL-III型炉。老区共10台裂解炉,BA-101~108原为美国LUMMUS公司设计的SRT-Ⅲ型和SRT-I型裂解炉(BA-108);BA-110为国内翻版的SRT-Ⅲ型裂解炉;BA-111为GK-Ⅴ型裂解炉。2002—2003年采用TECHNIP公司的GK-Ⅵ型炉技术对BA-101及BA-102进行了扩能改造;2007年又采用同样技术对BA-105、BA-106及BA-110进行了扩能改造,改造后单炉能力由42 kt/a提高到62 kt/a(年操作时间按7 650 h计算),随后BA-103/104/107/108炉也进行了改造,裂解炉生产能力保持不变。2017年,BA-103/104/107/108炉急冷换热器进行了更换;同年,根据国家及地方最新环保要求,新、老区所有裂解炉结合生产安排分批次陆续实施了低氮燃烧器改造;同时,针对老区BA-111炉对流段积灰严重、排烟温度高、热效率低的问题,也一并进行了针对性的节能改造(改造内容主要涉及对流段)。目前裂解炉能力情况如表1所示。

表1 上海石化裂解炉基本情况统计

2#烯烃老区裂解炉经过2007年改造后,由于翅片密度高且翅高偏高,导致对流段积灰严重并且无法有效去除,因此排烟温度极高,加氢尾油工况下超过200 ℃。由于对流段堵塞造成风机抽力不够,裂解炉负荷无法达到设计值,严重影响正常的工艺操作。近年来,裂解炉平均热效率仅为91.5%左右,裂解炉运行状态较差。

2 裂解炉的节能优化改造

2.1 老区裂解炉的运行情况与改造难点

上海石化新区裂解炉已于2021年由中国石化工程建设公司改造,排烟温度和运行状态较好。目前的主要矛盾点集中在老区,其裂解炉的热效率情况如表2所示。从表2中可以看出:裂解炉的热效率偏低,排烟温度出现超过200 ℃的情况,处于不经济运行的状态。

表2 改造前老区裂解炉运行情况

上海石化老区裂解炉从20世纪80年代以来已进行过两轮改造,现场工程设计和施工的困难较大。由于老裂解炉的炉型复杂,辐射段和对流段的高度和内部排管的布置各不相同,节能改造的主要对象对流段在设计排布方面困难较大;同时由于改造实施方案的不同,造成各个层面的规划不统一,平台布置的协调存在问题。目前GK-VI裂解炉的炉管热强度高,投料负荷无法达到100%,并且运行周期短,需要对裂解炉辐射段炉管进行重新设计选型,但是由于辐射室无法进行改变,因此在降低热强度的同时不能减少裂解炉的投料负荷,辐射段炉管的选型存在很大困难。

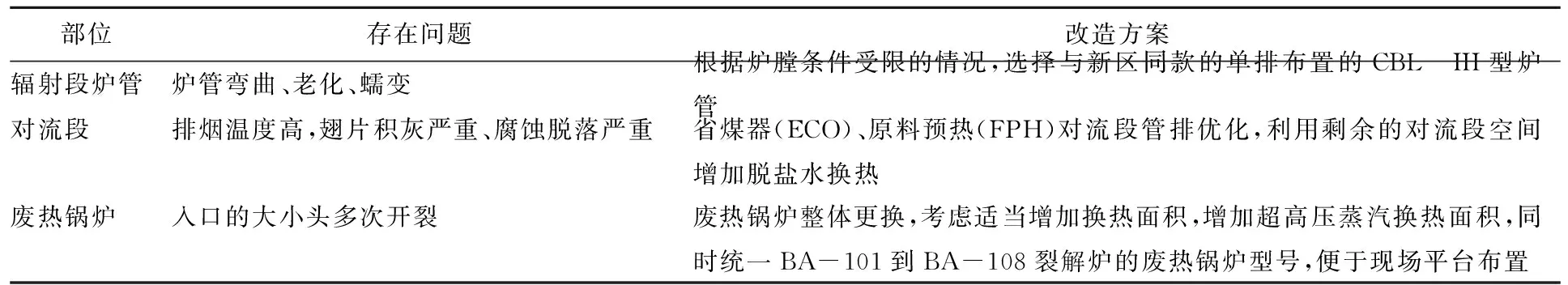

2.2 老区裂解炉的改造方案

根据裂解炉的运行状态,结合裂解炉新的设计理念以及相关节能方案,可以从对流段、辐射段以及产生超高压蒸汽的废热锅炉三方面着手进行改造,目标为消除现有的运行瓶颈并同步提升裂解炉的运行经济性。改造前老区裂解炉存在问题以及改造方案见表3所示。

表3 改造前老区裂解炉存在问题以及改造方案

2.2.1 辐射段改造

原GK-Ⅵ型炉辐射室仍为原负荷30 kt/a的SRT-III型裂解炉时期的规模,在上一周期扩能改造期间并未对炉膛进行改造,并且选用了48组1-1炉管,管径较小,换热面积较小,单位面积的炉管热强度比较大,导致炉管弯曲严重,并且改型炉管为双排布置,导致狭小空间内的炉管热膨胀无法有效开展,炉管运行周期仅为55 d以内。

2021年新区4台裂解炉已经采用了国内GBL技术进行节能改造,改造后节能效果明显,因此本次老区考虑继续采用国内新型的CBL技术进行改造,选用CBL-Ⅲ型炉炉管排布方式,第一程管错排布置、第二程管单排布置,管间距均进行调整。全炉共采用30组改进2-1型炉管。同时在辐射段炉管增设扭曲片,以增大传热系数,增加流体流动的湍动程度,从而达到强化传热的效果[1]。

2.2.2 对流段改造

裂解炉烟气的取热主要依靠对流段内的物料与烟气之间的热交换,换热管排的优化是最直接有效的降低排烟温度、提升裂解炉热效率的手段。但是老区裂解炉的对流段由于存在空间、承重等方面的问题,优化的余地不大。因此对物料预热和锅炉水预热进行整体更换,同时为了弥补对流段管排优化的不足,将原先乙烯开工锅炉的除盐水由低压蒸汽预热改为利用裂解炉穹顶空间增设除盐水与烟气的热交换模块,进一步利用烟气的余热。

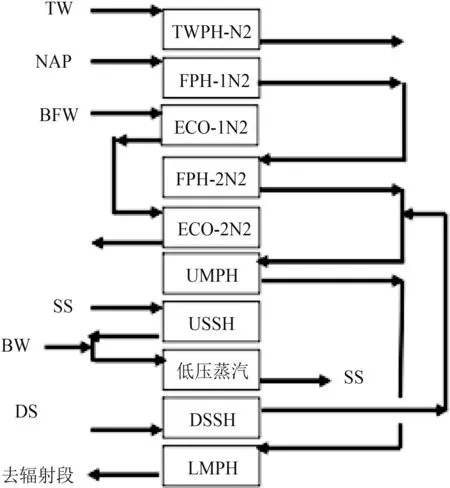

原对流段如图1所示,改造后的对流段管排如图2所示。对流段改造优化如下:上混合过热段、超高压蒸汽过热段、稀释蒸汽过热段和下混合过热段不做改动;将原锅炉给水预热段的管排拆除,在原位置上重新设计并更换新换热管;将原料预热段的管排拆除,在原位置上重新设计并更换新换热管;在原对流段上部增加脱盐水换热管排。

UMPH-原料混合;USSH-超高压蒸汽预热;DSSH-稀释蒸汽混合;LMPH-下部原料混合

TWPH-N2-除盐水预热;FPH-1N2-原料预热上部;ECO-1N2-省煤器上部;FPH-2N2-原料预热下部;ECO-2N2-省煤器下部

2.2.3 废热锅炉改造

GK-VI裂解炉的废热锅炉目前已使用多年,是线性急冷换热器,原设计初期出口温度为433 ℃(加氢尾油)/438℃(石脑油)。由于工况苛刻,经过长时间运行,入口下椎体频繁出现开裂(目前已经更换两次),存在裂解气泄漏、着火的安全隐患[2]。为了消除安全隐患,同步延长使用周期,增加超高压蒸汽的发气量,将该废热锅炉更换为传统式(固定管板)废热锅炉,改造后预计出口温度为384 ℃(加氢尾油)/382 ℃(石脑油)。

3 裂解炉改造后的效果

以BA-101为例,改造前后的运行情况如表4所示。

表4 BA-101改造前后运行参数对比

从表4可以看出:BA101改造后对流段换热效果明显提高,使得排烟温度下降了48 K,超高压蒸汽发气量增加3.2 t/h,热效率提高了2.84%,节能效果明显。

4 效益分析

裂解炉节能改造后的效益可以从周期延长和超高压蒸汽发汽量增加等方面进行核算。

周期延长方面。节能改造后,单台炉子的烧焦周期由50 d延长为78 d,单台炉子的每年烧焦次数可减少2.62次,按照1次烧焦费用30万元计算,实施后可每年节省烧焦费用:2.62×3×30=235.85万元。

超高压蒸汽的增产方面。节能改造后,单台炉子超高压蒸汽由增加3.2 t/h,裂解炉年运行时间按7 650 h(去除烧焦和检修时间)考虑,项目实施后副产超高压蒸汽增量:3.2×7 650×3/10 000=73.4 kt/a。

燃料消耗减少方面。节能改造后,单台炉子热效率由92%提高为95%,按燃料热值50 GJ/kg折算,项目实施后节约燃料4.886 kt/a。

由于使用烟气余热加热了除盐水,低压蒸汽方面减少消耗量约41.31 kt/a。

5 结语

老旧裂解炉目前局部性改造基本依靠节能改造或者环保方面的改造,从上海石化这几年的实践经验看,从老区的老旧裂解炉废热锅炉更换再到对流段的节能改造,都使得裂解炉的运行效能得到一定的提升。同时通过在裂解炉上的各类探索,用工程实际的运行数据,为裂解炉在今后的环保运行改造积累了较好的数据经验。