制氢装置转化炉炉管焊缝开裂原因分析及预防措施

赵进成,童元梁,杨旭东,黄超鹏

(1.中国石油玉门油田公司,甘肃 酒泉 735200;2.上海蓝亚石化设备检测有限公司,上海 200000)

某制氢装置转化炉于2014年10月投用,2019年5月检查发现有1根延伸段炉管存在裂纹,其工作温度为460 ℃,材质为SA-312 TP304H,对其进行打磨时发现该裂纹为穿透性裂纹,这将会造成炉管内介质泄漏,给制氢装置的安全生产带来隐患。另外,在装置停工检修时发现还有5根炉管焊缝也存在裂纹缺陷。为了防止裂纹缺陷的进一步扩大,保证设备的安全生产,有必要对制氢装置转化炉炉管进行失效分析,并提出相应的整改措施。

1 制氢装置转化炉及炉管情况

1.1 转化炉情况

转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应[1-2]。该装置转化炉采用顶烧单排管双面辐射炉型,主要由辐射室、对流室和烟囱组成,共有炉管96根,分四排布置。转化炉炉管采用顶部吊挂、下部支撑的结构形式,其上部通过上猪尾管与进口集合管相连,下部为内衬管,与冷壁分集气管相连;四根分集气管在末端汇合进入冷壁总集气管与转化气余热锅炉相连;上猪尾管、上集合管、原料气总管均采用恒力弹簧吊架支撑。

1.2 炉管情况

1.2.1 炉管主要参数

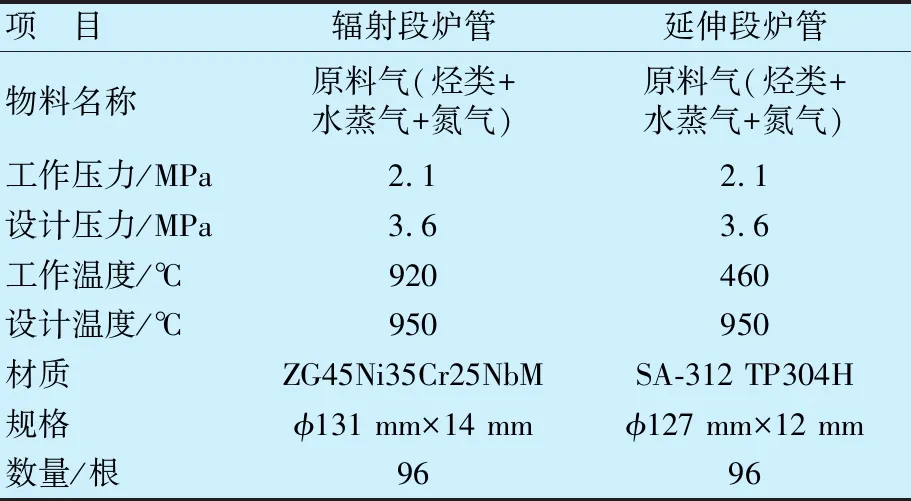

制氢装置转化炉炉管有效长度为12 000 mm,其顶部采用内插式保温结构,辐射段炉管规格为φ131 mm×14 mm,材质为ZG45Ni35Cr25NbM;延伸段炉管规格为φ127 mm×12 mm,材质为SA-312 TP304H。转化炉炉管主要参数见表1。

表1 转化炉炉管主要参数

1.2.2 炉管裂纹缺陷部位

延伸段炉管存在裂纹缺陷,具体位置见图1。

图1 炉管裂纹缺陷部位

为进一步确认炉管焊缝泄漏原因、排查炉管各部位隐患情况,在2019年装置停工大检修期间,委托专业检测单位对转化炉炉管进行检验检测,全面排查炉管使用状况,并评估其安全等级。

2 炉管与上猪尾管检测情况

2019年8月8日至8月15日,委托专业检测单位对制氢装置转化炉辐射段炉管、延伸段炉管、上猪尾管和下集合管进行了全面检测。

2.1 炉管检测情况

2.1.1 宏观检查

对96根辐射段炉管进行宏观检查,未见明显腐蚀;炉管表面呈褐色,未见杨梅粒子脱落现象,部分炉管表面还附着白色涂料。

2.1.2 炉管蠕胀测定

根据辐射炉的炉型特点,以炉膛顶部为起点,每根炉管往下测5个截面,每个截面测3点,即每根炉管测15个数据。经测定,辐射段炉管蠕胀测量值为130.6~132.6 mm,未见明显异常。

2.1.3 金相检测

选取辐射段炉管迎火面母材及焊缝作为检测区域,检测结果表明:在母材金相显微组织中,一次共晶碳化物大部分沿晶界呈网状分布,个别呈条状或块状分布,有粗化趋势;二次碳化物在晶内呈弥散分布,有合并趋势,并在晶界聚集。焊缝金相组织为共晶碳化物,沿晶界呈条状和网状分布,未发现焊接缺陷,金相组织正常。

2.1.4 超声波检测

对延伸段96根炉管母材进行手动超声波检测,发现有6根炉管存在裂纹缺陷。

2.2 上猪尾管检测情况

2.2.1 渗透检测

分别对上猪尾管与炉管之间的加强接头对接焊缝、上法兰与炉管之间的对接焊缝进行渗透检测,未发现裂纹缺陷,检测合格。

2.2.2 超声波测厚

对上猪尾管进行超声波测厚,测厚数据为 3.5~3.9 mm,属正常范围。

2.2.3 硬度测定

对大小头母材、焊缝、热影响区和猪尾管母材等部位进行硬度测定,每个部位测3个数据,结果显示,各部位硬度值正常,其中大小头硬度值为160~180 HB;猪尾管硬度值为130~150 HB。

2.2.4 射线检测

3 炉管失效情况分析

对存在裂纹缺陷的延伸段炉管样品进行失效分析。

3.1 渗透检测

对样品内壁进行渗透检测,发现其表面存在大量树枝状裂纹,其形貌见图2。

图2 样品内壁渗透检测结果

3.2 化学成分分析

采用原子发射光谱法对样品进行化学成分分析,结果表明,其材质满足相关标准要求。

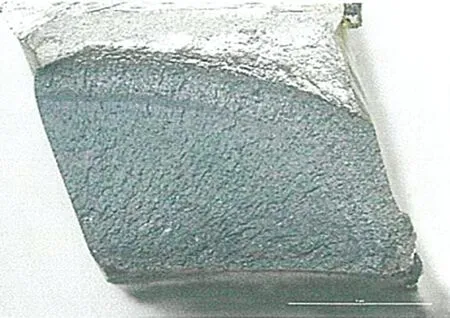

3.3 金相组织分析

以样品的纵截面作为检验面进行金相组织分析,结果表明,母材金相组织为奥氏体,局部存在敏化现象;母材及焊缝处均存在穿晶裂纹,裂纹源自内壁,呈树枝状,且裂纹部位存在形变马氏体和孪晶组织,但未见明显敏化现象[3]。

3.4 硬度测定

对样品进行硬度测定,结果表明,母材硬度与焊缝硬度接近。

3.5 断口形貌分析

3.5.1 宏观形貌分析

高潮就耐着性子,向冯可儿解释。冯可儿一听,也来了精神,说,我靠,“十大本土最具发展潜力房地产企业”的评选,现在已经网罗到九家,就差他妈一家了,搞得老娘天天焦头烂额的。你小子雪中送炭啊,事儿办成了,老娘以身相许给你丫的。

断口宏观形貌见图3。从图3来看,断裂面呈扇形,断口表面平齐,为灰黑色,呈现“贝壳”状纹理。

图3 断口宏观形貌

3.5.2 微观形貌分析

在裂纹源区、裂纹扩展区以及裂纹尖端均可见大量的贝纹线,如图4至图6所示。断口表面可见河流状花样、解理面和解理台阶,呈疲劳断口和解理断口特征,且断口表面存在大量颗粒状高温氧化物,其微观形貌见图7。

图4 裂纹源区微观形貌(×4 550)

图5 裂纹扩展区微观形貌(×2 410)

图6 裂纹尖端微观形貌(×6 250)

图7 断口表面微观形貌(×4 010)

炉管内壁可见多条平直的微裂纹,均沿着炉管内壁的加工纹理分布,同时炉管内壁存在大量颗粒状高温氧化物,其微观形貌见图8。

图8 炉管内壁微观形貌(×1 950)

3.6 裂纹内部产物成分分析

采用扫描电子显微镜结合能谱仪对裂纹内部产物进行成分分析,结果表明:裂纹内部存在两种物质,其中一种物质为致密的氧化物颗粒,主要由Fe,O,Cr,Ni,Mn和Si元素组成;另一种物质位于裂纹中心部位, 主要含有Fe,O,Cr,Ni,Mn和Si元素,还含有少量的Na,Ca,Mg,S和Cl元素,这些元素来源于腐蚀性介质[4]。

4 炉管失效原因分析

检测结果表明:

(1)炉管材质化学成分满足标准要求。

(2)炉管母材金相组织为奥氏体,局部存在晶界析出相,裂纹源区金相组织中存在形变马氏体和孪晶组织,焊缝金相组织为奥氏体+铁素体。

(3)裂纹起源于炉管内壁,为穿晶扩展裂纹,分布在母材和焊缝上。

(4)母材硬度与焊缝硬度接近。

(5)断口处的宏观和微观形貌分析结果表明,断口具有疲劳断裂特征。

(6)裂纹内部存在大量氧化物颗粒。

综合各项检测结果来看,炉管的失效机理为热疲劳。热疲劳主要是由温度改变产生的循环热应力所致,影响热疲劳的关键因素是温度波动的幅度和循环次数。炉管损伤常以裂纹的形式出现在焊缝和母材的局部区域,尤其是焊接接头作为应力集中区最易发生损伤[5]。检测发现6根延伸段炉管均存在裂纹缺陷,该部位具有结构不连续的特点,存在温度分布不均匀的情况,由温差产生的循环热应力最终导致金属疲劳开裂。

5 结束语

2019年大检修期间,对存在裂纹缺陷的延伸段炉管进行了更换,截至目前炉管运行良好。结合炉管检测及失效分析结果,为避免同类失效再次发生,确保装置安全运行,必须做好以下工作:

(1)认真巡检,调整火嘴,避免火嘴烧偏。

(2)在开停工过程中,严格按照升温降温曲线进行操作,避免因升温降温过快而造成热应力过大使炉管损坏。

(3)优化炉管操作,减少炉管在运行过程中的温度波动。

(4)严禁炉管超温运行,超温会降低炉管的耐高温性能,严重影响炉管的剩余寿命。

(5)加强延伸段炉管保温,避免炉管在材料的敏化温度区间运行,并根据具体情况对炉管进行材质升级,采用热稳定性和耐高温性能更好的材料。

(6)对炉管进行跟踪监测,及时监控炉管的损伤程度。