中原油田二氧化碳驱油井油管断裂分析*

王树涛,陈永浩,于慧文,尹琦岭,张 杰,渠 蒲

(1.中国石油化工股份有限公司中原油田分公司,河南 濮阳 457001;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

随着国民经济的快速发展,国家对石油的需求与日俱增,2021年国内石油进口量为5.129 8亿吨,石油对外依存度达到72%,立足国内生产,保障石油安全已刻不容缓。东部老油田的稳产和高效开发的关键和突破口在于技术。中原油田地跨河南山东两省,面积5 300平方千米、石油资源量12.37亿吨,目前动用石油地质储量5.4亿吨,进一步开发潜力巨大。但是经过30多年水驱开发,采油率已进入总体递减阶段。中原油田具有埋藏深、地层温度高(90 ℃以上的油藏占总储量的67%左右)、地层水矿化度高(矿化度高于10×104mg/L的油藏占总储量90%)等特点[1]。多年来,针对三次采油技术,中原油田进行了大量研究和试验,由于聚合物驱、表面活性剂驱等受高温高矿化度影响很大,均未取得实质性的突破;CO2驱具有驱油效果好,不受油藏高温高矿化度的影响,是目前可行的三次采油方法。经地质评价,中原油田适合CO2驱储量4.9亿吨,CO2驱增加可采储量4 436万吨,可延长油田开发寿命20余年,因此,CO2驱成为中原油田今后提高采收率技术的主要发展方向,同时,可以实现CO2效益埋存也是国家实现“双碳”目标的重要方向。

中原油田生产系统长期处于“三高一低”的恶劣腐蚀环境,2015年以来在深层低渗油藏“卫42块”整体实施CO2驱先导试验,进一步加剧了生产系统腐蚀,躺井、穿孔频发,腐蚀速率最高接近10 mm/a(行业标准0.076 mm/a的百余倍)。通过采取“液体缓蚀剂+固体缓蚀剂+牺牲阳极+强制电流阴极保护+非金属管材”的全生产系统、高效防腐技术体系,使得腐蚀速率控制在0.076 mm/a以内,满足行业标准要求[2-3]。

但是,随着CO2驱进一步的实施,“卫42块油藏”的油井出现了油管断裂现象,影响安全生产;但断裂原因、机理尚不清楚[4],且现有的防腐技术体系针对这类井筒损坏的防护效果不佳。油管是维持油井运行的生命线,其安全服役对生产意义重大。因此,针对“卫42块油藏”的代表性VC42-14井油管断裂情况进行系统分析,揭示断裂的原因、机理,并制定针对性的防护对策,为保障CO2驱先导试验的顺利实施提供技术支撑,对国内同类油田实施CO2驱有借鉴意义。

1 油井基本情况

VC42-14井日产液6 t、日产油0.4 t、日产气119 m3、水质量分数为93.1%,CO2体积分数为80.3%、H2S体积分数为13 μL/L、套压6.5 MPa。井筒挂环腐蚀监测腐蚀速率0.010~0.032 mm/a,优于0.076 mm/a的行业标准。

油管断裂情况:2018年1月作业更换管柱,2018年8月4日现场巡检发现井口下法兰泄漏,8月4日作业更换井口,第147根(1 397 m)油管本体断裂,外表面有明显斜向裂纹2条,断点温度为60~70 ℃。

2 断裂分析

2.1 化学成分、力学性能与金相分析

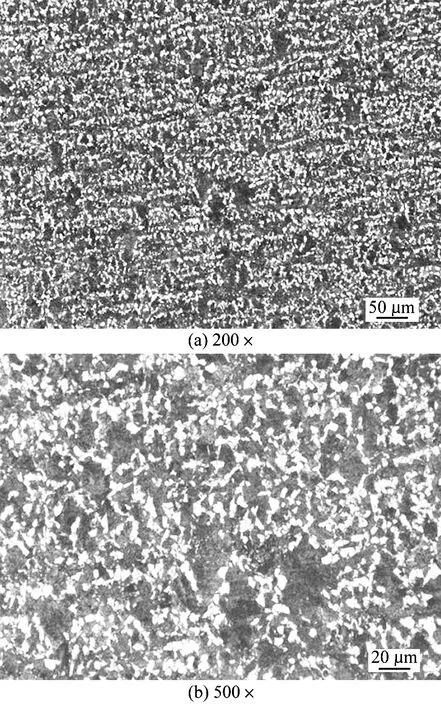

VC42-14井现场断裂油管为普通N80油管,N80油管化学成分分析结果见表1。按照GB/T 228—2002对断裂油管进行拉伸试验,结果见表2;按照GB/T 229—2007标准进行冲击韧性试验,结果见表3;按照GB/T 230.1—2004进行硬度试验,结果见表4;按照GB/T 13238—91《金属显微组织检验方法》进行金相显微组织分析,结果见图1。

表1 VC42-14井现场断裂油管的化学成分

表2 VC42-14井现场断裂油管的拉伸性能

表3 VC42-14井现场断裂油管的冲击韧性 J

表4 VC42-14井现场断裂油管的HRC硬度

图1 VC42-14井现场断裂油管的金相组织

油管的化学成分、拉伸强度和冲击韧性都符合API-5CT标准;但延伸率(A50.8mm)只有 7.0%,低于API-5CT标准要求的14%;硬度都高于HRC22(NACE 0175要求H2S环境中低于HRC22)。延伸率低于标准,说明该油管的韧性较差,易发生脆性断裂。油管冲击功相对较低,低的冲击功值就意味着材料内部存在缺陷,阻止裂纹失稳扩展的能力低,易发生脆性断裂。油管的金相组织是带状铁素体珠光体组织、晶粒相对粗大,这是油管韧性差的原因之一。

2.2 断口分析

2.2.1 宏观形貌

VC42-14井油管断口宏观形貌见图2。由图2可以看出,油管断口比较整齐,无明显塑性变形,少量有剪切唇,为典型的脆性断裂宏观特征;同时,该断裂油管管体外表面有明显斜向细小裂纹。

图2 断裂油管断口宏观形貌及细小裂纹

油管的内腔始终充满着油水混合介质(水质量分数为93.1%),CO2(体积分数80.3%)与油水混合介质接触的油管壁上产生腐蚀不可避免。油管内壁腐蚀比外壁严重,内壁发生了明显的局部腐蚀。断口与裂缝处的油管内壁有明显严重的局部腐蚀,断口处局部腐蚀深度1.21 mm,裂纹处局部腐蚀深度1 mm,同时还存在裂纹。

断口处存在疲劳台阶,由于油管内壁多处存在局部腐蚀坑,作为多个裂纹源,裂纹先是在对各自有利的平面上扩展,当两个在不同平面上扩展的裂纹相遇并连接时,通过切变或撕裂等方式,形成疲劳台阶,疲劳台阶是疲劳断裂的基本特征之一[5]。

2.2.2 微观形貌

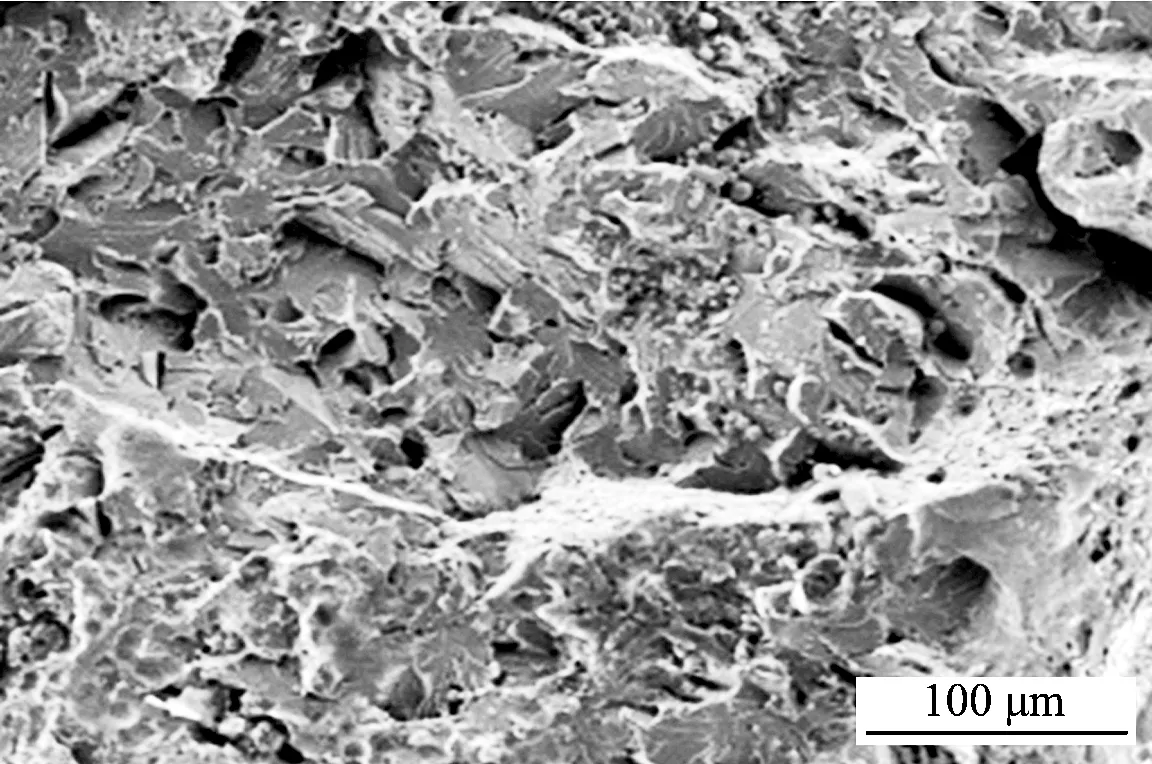

扫描电子显微镜微观观察发现,油管断口处的内壁腐蚀坑是起裂源,不断向外壁扩展,放射条纹也指向裂纹源;同时存在明显的细小二次裂纹,见图3和图4。

图3 断裂油管断口微观形貌与裂纹扩展

图4 断裂油管断口微观形貌-细小二次裂纹

油管的断口微观形貌显示,存在河流状+扇形的解离断裂与准解离断裂(带有撕裂棱)并伴有多条细小二次裂纹,见图5。

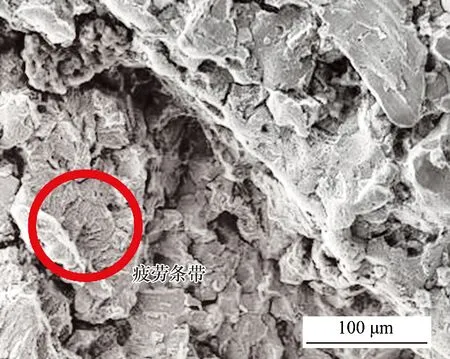

油管的断口微观形貌显示有疲劳条带存在;这是油管腐蚀疲劳断裂的基本特征[6-8]。断口扩展区上的疲劳辉纹是疲劳断裂所特有的、区别于其他性质断裂的最显著的特征。断口的微观形貌中除了疲劳辉纹这一主要特征以外,二次台阶和二次裂纹是另两种形式的特征,见图6。

综合以上断口宏观和微观形貌分析可知,VC42-14井现场油管断裂表现出典型的“应力腐蚀断裂”+“腐蚀疲劳断裂”脆性断裂特征,油管在井下高腐蚀环境中,油管内壁上产生各种局部腐蚀,该处发生应力集中,从而使油管产生裂纹萌生;同时井下油管在服役过程中始终受到交变应力的作用,裂纹在交变载荷下扩展直至断裂。

图5 断裂油管断口微观形貌

图6 断裂油管断口微观形貌(疲劳断裂)

2.3 综合分析

应力腐蚀断裂和腐蚀疲劳断裂是材料、应力、腐蚀环境三方面因素协同耦合作用的结果。从这三方面分析认为,相比套管,腐蚀疲劳断裂是油管独具特色的失效形式。

2.3.1 材料方面

现场断裂油管的化学成分、拉伸强度和冲击韧性都符合API-5CT标准;但延伸率(A50.8mm)只有7%,低于API-5CT标准要求的14%,该油管韧性较差,易发生脆性断裂;现场断裂油管硬度都高于HRC22(NACE 0175要求H2S环境中低于HRC22)。

油管的金相组织是带状铁素体珠光体组织、晶粒相对粗大;因为管材组织晶粒越细小,冲击功越高、韧性越好,粗大晶粒、带状组织等对现场断裂油管的延伸率和韧性的影响是负面的,导致该油管延伸率(A50.8mm)低于API-5CT标准要求,且冲击功相对较低。

2.3.2 应力方面

油管在服役期间主要受到拉应力和交变应力作用。拉应力是油管自身重力产生。交变应力主要由服役工况下抽油杆上下带来的轴向交变载荷,再加上油管振动、弯曲、扭转、环空外压、内压、温度交变等引起的交变应力作用。

油管内壁腐蚀比外壁严重,断口与裂缝处的油管内壁有明显严重的局部腐蚀。局部腐蚀坑在应力的作用下,不但会加剧该处电化学腐蚀的进行,还会造成应力集中,使油管的局部应力远大于其设计强度,在交变载荷与Cl-和CO2等腐蚀介质的协同作用下,作为应力腐蚀裂纹源和疲劳裂纹源,当合成应力超过临界断裂应力时,裂纹向前扩展,便会加速应力腐蚀裂纹的扩展,使油管发生断裂失效。

2.3.3 腐蚀环境

该井的日产液6 t、日产油0.4 t、日产气119 m3,水质量分数为93.1%,CO2体积分数为80.3%、H2S体积分数为13 μL/L、套压6.5 MPa,总矿化度为258 168 mg/L,其中Cl-质量浓度为 182 216.54 mg/L。

H2S是碳钢材料发生应力腐蚀断裂的敏感介质,其易溶于水,电离出的H+是很强的去极化剂,能够促进阳极铁溶解反应,同时加速向材料内部渗透,产生氢脆机制,使钢的脆性增加,在应力作用下易造成应力腐蚀断裂。油井产液量低,给硫酸盐还原菌生长提供了必要的环境,导致油井产出气中含H2S,虽然井口气的平均含量不高,但是在井筒中的硫酸盐还原菌富集处H2S含量会局部很高,油井处于腐蚀环境中,断裂位置且处于应力腐蚀断裂的敏感温度区间(60~80 ℃)。

Cl-的存在可弱化金属与腐蚀产物间的作用力,加速材料腐蚀,并在油管内壁形成腐蚀坑,引起应力集中,促使应力腐蚀裂纹和腐蚀疲劳裂纹在腐蚀坑底部萌生。

2.4 小 结

(1)VC42-14井现场断裂油管的化学成分、力学性能都符合API-5CT标准,但延伸率(A50.8mm)只有7.0%、低于API-5CT标准要求的14%,硬度不符合NACE 0175要求的硫化氢环境中HRC22的要求,金相组织是带状铁素体珠光体组织、晶粒相对粗大。

(2)VC42-14井现场油管断裂为典型的应力腐蚀断裂和腐蚀疲劳断裂的脆性断裂特征。

(3)VC42-14井油管断裂部位温度处于脆性断裂敏感温度区间;脆性断裂原因:套压6.5 MPa、高含CO2、低含H2S、高Cl-水溶液的腐蚀环境、“腐蚀+应力+疲劳耦合”等多种因素耦合。

3 结论及对策

3.1 结 论

综上所述,油管断裂是材料、应力、腐蚀环境三方面因素协同作用,可得出以下结论:

(1)油管断裂为“复杂应力+腐蚀+疲劳”导致。

(2)CO2含量高,腐蚀环境更为恶劣;油管管柱长、动液面低,油管受力复杂;油管断裂更为突出。

(4)油管符合API-5CT标准指标,但是硬度超过了HRC22,是脆性断裂的敏感材料。

3.2 对 策

由于CO2驱油井油管断裂,是材料、应力、腐蚀环境三方面因素协同耦合作用,因此有效的防护措施就是消除这三个方面中一切有害的因素,制定相应的对策。

(1)材料方面

硬度越高,应力腐蚀断裂倾向越大;显微组织越细小均匀,抗应力腐蚀断裂的能力更强。晶粒越细,晶界面积越大,在一定区域内产生形变进而裂纹失稳扩展所消耗的能量就越大,材料抗裂纹扩展的能力越强。在力学性能满足现场生产要求的前提下,优先使用抗硫管材或者力学综合性能良好的管材(管材硬度 (2)应力方面 优化油管管柱设计,避免受应力集中和过载的影响;优化油井工作制度,减弱冲程等对油管振动的影响;油管配套油管锚或油管减振器,对油管柱振动进行控制,并有效减小结构的振幅,增加系统的结构阻尼等,防止油管柱振动产生的疲劳。 (3)腐蚀环境方面 加强封堵,避免CO2气窜,从根本上减轻腐蚀。做好井筒防腐蚀,腐蚀速率控制低于0.076 mm/a行业标准要求,控制局部腐蚀的产生,避免在局部腐蚀处出现应力集中而成为裂纹源。消除井筒H2S,尤其是局部H2S浓度高的问题。