高压加氢裂化装置反应流出物系统堵塞原因分析

徐智剑

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

高压加氢炼化装置反应流出物空冷及相连管道是加氢裂化装置的关键设备,具有高压、高温、临氢、含氯化铵等腐蚀性介质的特点。尤其是加工高硫、高氮、高酸原料的装置,反应流出物中存在NH3、HCl、H2S等杂质,随着反应物的冷却,过程中会发生结晶反应,形成的NH4Cl、NH4HS固体颗粒,易在管壁沉积,导致腐蚀和堵塞。加氢装置的反应流出物导致高压换热器及系统的结晶堵塞、腐蚀失效问题经常发生,对生产装置的稳定运行造成影响[1-4]。美国防腐蚀工程师协会(NACE)和美国石油协会(API)针对此问题组织了多次调查研究。加氢装置反应流出物系统铵盐的主要危害在于沉积,造成管道堵塞、空冷爆管以及铵盐垢下腐蚀。文章对某加氢裂化装置大修后运行一年时间发生的铵盐堵塞导致循环氢压缩机流量波动的原因进行分析,并提出防范措施。

1 装置及加氢反应流出物换热流程简介

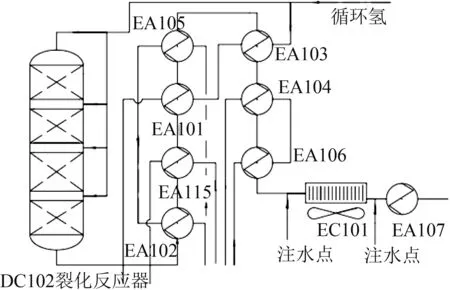

加氢装置设计能力为800 kt/a,经过增量、循环氢脱硫改造,加工能力达到1.5 Mt/a,加工柴油和尾油等产品,装置按硫质量分数1.7%设计,酸值不大于0.5 mg/g(以KOH计),反应压力为14.7 MPa,反应温度为418 ℃。反应流出物系统工艺流程为:原料减压柴油(VGO)加热后,先通过加氢反应去除S、N、Cl等杂质,再进入加氢裂化反应器,反应后的物料经过EA102、115、101、105、103、104、106等6台高压换热器换热后,进入高压空冷器EC101、水冷器EA107冷却,冷却后的反应流出物进入高压分离器进行油、气、水分离。高压空冷EC101共8台,对称布置。在空冷进口管道上设注水点,注水量14 t/h左右。反应流出物系统工艺流程见图1所示。

图1 反应流出物系统工艺流程

2 反应流出物系统运行异常情况

装置在上一周期运行正常,检修后运行一年左右,因透平故障停车检修,在检修后的开车过程中,循环氢压缩机流量无法达到额定值,且流量波动。压缩机转速无法提高,小流量时压缩机运行正常,转速升高后即发生流量波动,振动增大,被迫再次停车检修。检修中拆装高压换热器EA106出口“8字”盲板时,发现管道内大量白色铵盐沉积并从管道内掉落地面。打开高压分离器检查,发现系统有铵盐沉积,采用除氧水冲洗后开车正常。

3 原因分析

3.1 铵盐结晶机理与结晶温度

加氢反应过程中,原料中的S、N、Cl及其他杂质化合物经加氢反应生成HCl、H2S、NH3,并在一定条件下生成NH4Cl、NH4HS。这些产物经过换热器换热后进入系统冷却,随着反应流出物温度的不断降低,气相中的NH3会与HCl、H2S发生反应,直接由气相结晶成固相,生成NH4HS与NH4Cl晶体。气相中的反应过程方程式及平衡常数分别表示如下[5]:

(1)

(2)

反应(1)、(2)达到平衡时的平衡常数为:K1=pHCL×pNH3;K2=pNH3×pH2S,其中,pHCl、pNH3、pH2S分别表示代表HCl、NH3、H2S在气相中的平衡分压;g代表气相,s代表固相;K1、K2分别为NH4Cl和NH4HS的平衡常数。

铵盐结晶温度与S、N、Cl的含量、操作压力以及注水量有关。利用化工热力学中的吉布斯函数可计算真实状态下反应达到平衡条件下的平衡常数K,当NH4Cl结晶反应达到平衡时,结晶温度与NH3、HCl分压的关系式为:0=-176-2.870T-0.008 314Tln[0.75×10-4×pHCl×pNH3][5]。

由于结晶温度计算需要提供结晶部位的HCl、NH3的分压及总气相流量,而反应后的物料气、液相都没有设置计量仪表,无法直接按上式计算结晶温度。结晶温度计算有简便定量计算公式YT=162.732 2+4.324 7XCL+0.005 2XN+1.399 5XP[6],式中YT为NH4Cl结晶温度,℃;XCl为原料中氯质量分数,μg/g;XN为原料中N质量分数,μg/g;XP为系统压力,MPa。该公式在系统压力为5~28 MPa,氯质量分数为0.5~9 μg/g,氮质量分数为300~7 500 μg/g,注水量为4~24 t/h的条件下适用,符合本装置操作工况。经验证,用该式计算,最大相对误差为2.73%,误差在实际工程应用中影响不大。

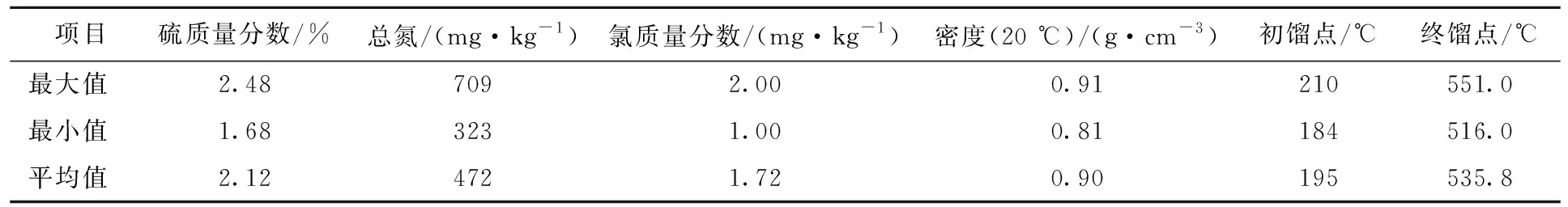

经计算得到YT=192 ℃,其中,操作压力为14 MPa,S、N、Cl质量分数数据取自装置实验室信息管理系统(LIMS)分析数据,原料S、N、Cl质量分数数据(停车前一年)见表1。

表1 原料性质

将计算出的NH4Cl结晶温度,按式0=-176-0.287T-0.008 314Tln[0.75×10-4×pHCl×PNH3],计算出Kp(NH4Cl)值,即pHCl×pNH3为0.221 6 MPa。

根据装置进料量180 t/h,反应系统的操作压力14 MPa,原料中的S、N、Cl假定经过加氢全部转化成NH3、H2S、HCl,按年操作时间8 400 h计,可分别计算出NH3、H2S、HCl的物质的量流量及分压。

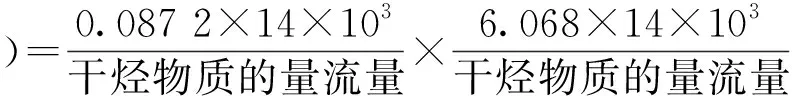

按式Kp(NH4Cl)=pHCl×pNH3=(H2S的分压/干烃物质的量流量)×(HCl分压/干烃物质的

=0.221 6 MPa,计算得到干烃物质的量流量=6 841.41 kmol/h。

再按Kp(NH4HS)=pH2S×pNH3=(NH3的分压/干烃物质的量流量)×(HCl分压/干烃物质的量流量),得到Kp(NH4HS)为3 030.48 MPa。按硫氢化铵结晶图及计算得到的Kp(NH4HS),大致确定NH4HS结晶温度为33 ℃。

3.2 铵盐沉积部位

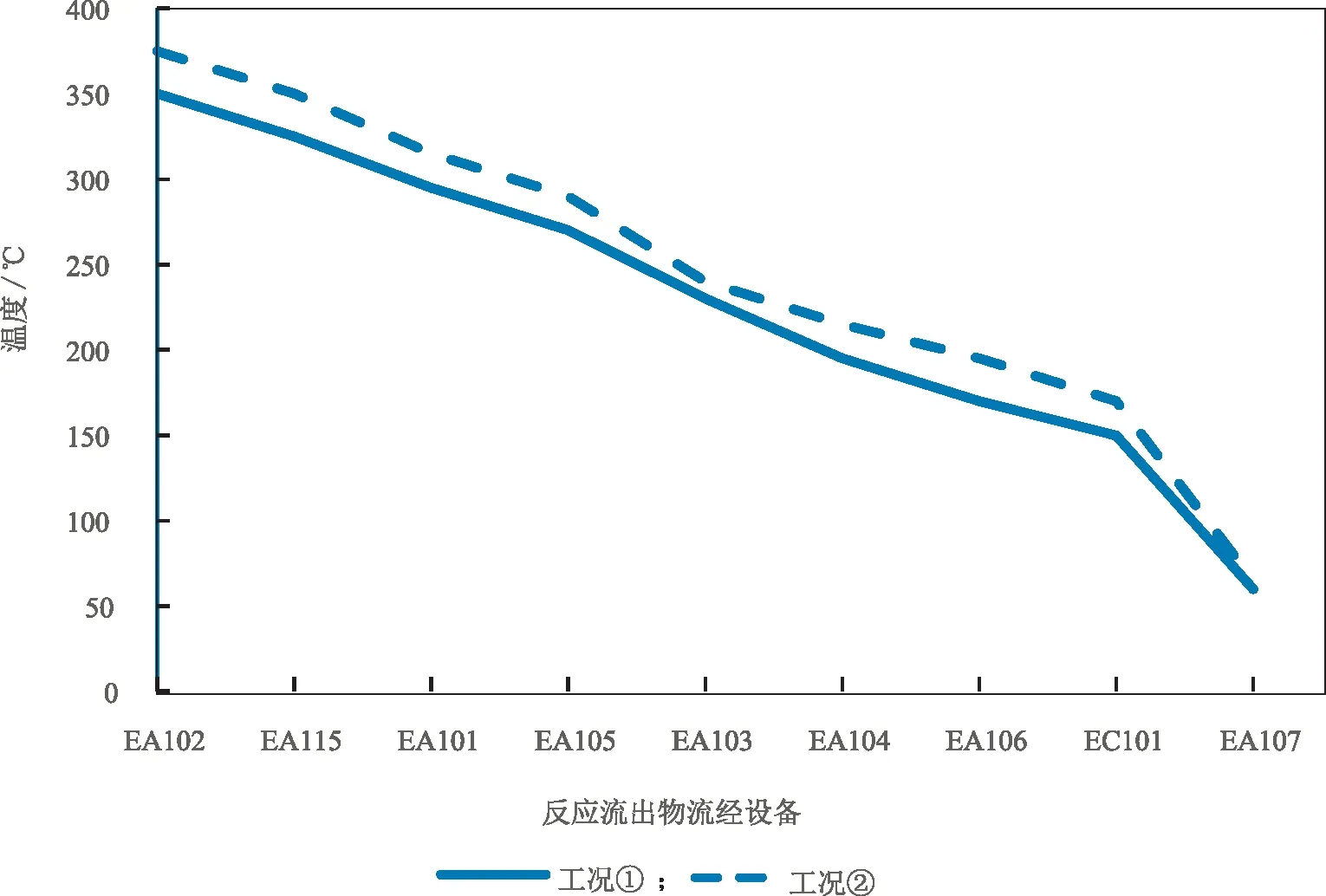

装置在2017年停车检修,更换了2台新高压换热器EA102、103,更换后换热效果提高明显。反应流出物在经过6台高压换热器换热后,温度较上一周期运行时降低。从实时数据库记录数据观察,反应流出物经过EA102、EA103换热后,温度比更换前降低了约25 K。

反应流出物系统运行温度见图2所示。对照计算得到的NH4Cl和NH4HS的结晶温度,可以判断铵盐沉积部位,在运行工况①(更换EA102、103后运行周期)NH4Cl结晶的位置在EA104-106间;在运行工况②(更换EA102、103前运行周期)NH4Cl结晶后其颗粒不是结晶了就马上发生沉积,而是会跟随气相运行一段距离,在后面的部位沉积。在比结晶初始温度低20~30 K时,这个部位沉积量最大[7]。EA106出口温度170 ℃,因此,NH4Cl沉积量最多的部位在EA106与EA106出口管道间。检修时,在EA106换热器出口发现的大量NH4Cl结晶也证实了这一点。而NH4HS结晶部位,在工况①和工况②都在EC101后面的EA107内。

图2 反应流出物系统运行温度

因此,NH4Cl的结晶部位在高压换热器与空冷之间,而NH4HS的结晶部位在空冷出口至冷却器EA107出口间。

3.3 注水量核算

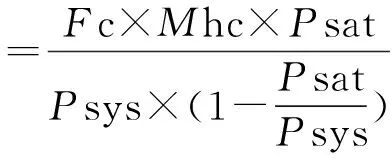

为防止铵盐的沉积,对反应系统进行注水,注水位置在高压空冷EC101进口的总管上,按照API 932-B标准,为保证注水能冲洗沉积的铵盐结晶,应保证注入点至少有25%的液态水未被气化。API 932-B附录A给出了所需的冲洗水量计算公式:

式中:Fc,因子;用差值插入法按表A-1计算,1.403;Mhc,气相物质的量流量或注入点氢气物质的量流量及碳氢化合物气相流量,6 841.41 kmol/h;Psat,注入点饱和蒸汽压,取14 MPa;Psys,注入点系统绝对压力,为0.547 MPa。

将上述注水量进行换算,即:

工况一的注水量=1.25×18×390.28=8 781.2 kg/h=8.78 t/h。

工况二的注水量=1.25×18×575.58=12 950.552 kg/h=12.95 t/h。

实际注水量约14 t/h,说明注水量充足,冲洗水能将沉积的铵盐冲走。

3.4 NH4Cl结晶沉积原因分析

装置反应流出物铵盐结晶温度约190 ℃,更换EA102、103换热器后,NH4Cl结晶、沉积位置前移,而注水点位置没有随之改变,仍为原来的位置。因此,虽有注水,但注入点在NH4Cl沉积部位后,无法将大部分NH4Cl冲洗掉,使NH4Cl结晶并逐渐沉积在管道内。NH4HS的结晶温度约33 ℃,结晶沉积部位在高压空冷后的冷却器EA107内。注水量符合要求,NH4HS结晶能被水冲走,不会发生NH4HS沉积。

装置在停车检修压缩机时,反应系统温度降低。沉积在管壁的NH4Cl吸收水分后膨胀,使流通面积减小。开车时,氢气在循环加热、升温过程中流经EA106换热器,因为管道流道截面积减小,压差增加,造成压缩机流量波动。

4 结语

通过操作调整,将高压空冷进口温度控制在190~200 ℃,并根据原料性质调整注水量。经过3年运行,循环氢压缩机运行正常,流量稳定。2021年停车检修,打开空冷检查,没有铵盐沉积、腐蚀,说明反应流出物系统铵盐积晶被水冲洗,没有沉积。