深度脱硫工艺在焦化液化气处理中的应用

郭佳林 张迎 李宁

(中石油华东设计院有限公司,山东 青岛 266071)

随着环境保护要求的不断提高,我国汽油质量升级步伐明显加快,国家环境保护部规定了车用汽油硫质量分数必须小于10 mg/kg。为了满足汽油硫质量分数要求,作为汽油调和组分的甲基叔丁基醚(MTBE)的硫质量分数同样需要小于10 mg/kg。液化气作为生产MTBE的原料,其产品质量指标间接影响了MTBE产品的硫质量分数[1]。液化气中有机硫质量分数及形态分布受原料和加工工艺影响差别较大,有机硫主要以硫醇、羰基硫以及硫醚、噻吩等形态存在。由于有机硫以硫醇形态为主,一般采用传统碱液抽提脱硫醇技术可将有机硫脱除,但因其脱硫效果一般,间接导致下游MTBE产品硫质量分数较高,不能满足调整汽油需求,因此深度脱除液化气中硫质量分数成为炼厂急需解决的问题。

东北某炼厂焦化液化气原料中硫醇质量浓度约为800 mg/m3,羰基硫质量浓度约50 mg/m3。自焦化液化气脱硫装置运行以来,其产品总硫质量浓度一直高于150 mg/m3,硫醇质量浓度也维持在30 mg/m3以上,且装置碱耗高,更换碱液频繁。为解决该问题,炼厂于2016年采用液化气深度脱硫专利技术[2]对原焦化液化气脱硫醇装置进行适应性改造,改造后焦化液化气产品指标达到总硫质量浓度小于40 mg/m3,硫醇硫质量浓度小于10 mg/m3的要求,为下游MTBE产品降硫创造了很好的条件。

1 脱硫醇原理及深度脱硫技术特点

1.1 脱硫醇原理

脱硫醇反应方程式如下:

从反应方程式看出:液化气中硫醇脱除工艺分为两个步骤,即硫醇与碱液反应生成硫醇钠(抽提),以及硫醇钠被氧化为二硫化物和碱液(氧化再生)。首先,在抽提工序中硫醇与碱液反应,生成溶于碱液的硫醇钠,实现硫醇由油相向碱相的转移;其次,含有硫醇钠的碱液送入氧化再生工序,在催化剂作用下将硫醇钠氧化为二硫化物和碱液,使用汽油反抽提碱液中的二硫化物进而将其脱除,再生后的碱液返回至抽提工序中循环使用。

为避免抽提工序内发生氧化再生反应,将生成的二硫化物返回液化气中,同时提高再生单元的再生反应速率以及二硫化物的转移速率,这是降低液化气总硫和提高各项技术指标的关键手段。

1.2 深度脱硫专利技术特点

(1)使用高效脱硫催化剂。高效脱硫催化剂不但提高了硫醇的脱除率,而且对原料液化气中其他形态的硫也有一定的脱除效果,实现深度脱硫的目标。

(2)采用三相混合氧化再生技术。该技术可快速将生成的二硫化物转移至油相中,从而提高了再生反应的推动力和再生效果,同时能够长时间有效维持装置内碱液浓度,减少碱渣排放量和新鲜碱液的补充,降低装置运行成本。

(3)采用新型脱硫醇再生催化剂。该催化剂采用颗粒填料形式装填在氧化再生塔中。此设计有利于硫醇钠盐与空气、反抽提油更充分混合,提高再生效果;同时将氧化再生条件固定在再生塔之内,可最大限度避免生成的二硫化物返回液化气中。

2 改造前装置概况

焦化液化气脱硫醇装置原设计采用传统碱液抽提氧化工艺,装置设计规模为100 kt/a,年开工时间8 400 h,操作弹性70%~130%。装置主要工艺流程为:脱除硫化氢的焦化液化气通过碱液预碱洗后进入脱硫醇抽提塔与再生碱液逆流接触并发生反应,脱除液化气中的硫醇,塔顶出来的液化气经水洗、砂滤和吸附后送出装置。脱硫醇抽提塔塔顶出来的碱液进入氧化再生部分,再生后的碱液返回抽提塔进行循环使用,再生产生的二硫化物送至下游加氢装置处理。

装置投产后精制液化气的总硫质量浓度一直高于150 mg/m3,硫醇硫质量浓度也在30 mg/m3以上,并且碱液消耗量大,碱液更换频繁。经分析认为:再生碱液效果差,导致硫醇脱除率低[3];由于再生碱液中产生的二硫化物密度与碱液相差较小,硫醇钠为表面活性剂,容易形成稳定乳化液,再生碱液中的二硫化物在抽提塔中被液化气反抽提,造成液化气总硫质量浓度偏高[4];原料中存在硫醚、羰基硫、噻吩、丙硫醇以上的大分子有机硫[5];再生碱液中较高的二硫化物抑制碱液再生反应的正常进行,从而导致再生碱液中硫醇钠质量浓度较高,再生碱液质量浓度逐步降低,导致碱液更换频繁。

鉴于以上分析,决定对该装置进行适应性改造,提升精制液化气的质量指标,节约碱液耗量。

3 改造内容与成效

本次改造全部利旧装置抽提脱硫部分的设备并保持其相关工艺流程不变,仅对氧化再生部分进行适应性改造,节省了大量的设备投资,并缩短了项目建设周期。主要改造和新建的设备有:改造氧化塔内件,新增罐类设备1台、泵5台、小型设备6台。上述设备都在原有的平面上进行布置,主要改造内容如下。

(1)采用高效脱硫催化剂替代磺化酞菁钴

原装置采用碱液加磺化酞菁钴的方式对原料进行脱硫,其抽提脱硫和再生效果较差,改造后装置采用高效脱硫催化剂替代磺化酞菁钴。高效脱硫催化剂是一种理化性质与硫醇相近但其水溶性远大于硫醇的物质,可大幅提高硫醇的溶解度和去除率,同时加入提高其他未知含硫化合物水解速率的物质,促进其在液化气中的脱除。该催化剂能够保持较高、较恒定的活性,更有利于碱液在常温下的氧化再生。

(2)改造氧化再生塔

利旧原装置氧化再生壳体,拆除其内部散堆填料,增设两段固定床催化剂。催化剂采用活性炭为载体负载磺化酞菁钴催化剂的活性组分;富碱液与来自系统的氧化风、新反抽提油以及循环反抽提油经预混合反应,从氧化再生塔下部进入再生催化剂床层,继续进行氧化反应。此时碱液中的硫醇钠生成二硫化物,同时溶于反抽提油中,实现了含硫化合物的合理转移,提高硫醇钠生成二硫化物的反应推动力。

(3)尾气中注入燃料气

在氧化再生塔顶部的尾气中注入燃料气,再将氧化再生塔和二硫化物分离罐顶部的尾气送至硫磺回收装置尾气炉中燃烧,将尾气中的烃组分维持在爆炸极限范围外,有利于装置的安全操作。

(4)富反抽提油增设水洗设施

原设计采用的加氢石脑油没有水洗设施,本次改造新增水洗设施,脱除携带的微量钠离子后送至汽油加氢装置,保护下游装置催化剂。

改造后装置工艺流程如图1,其中云线部分为装置的改造内容。

图1 焦化液化气脱硫醇改造后的工艺流程

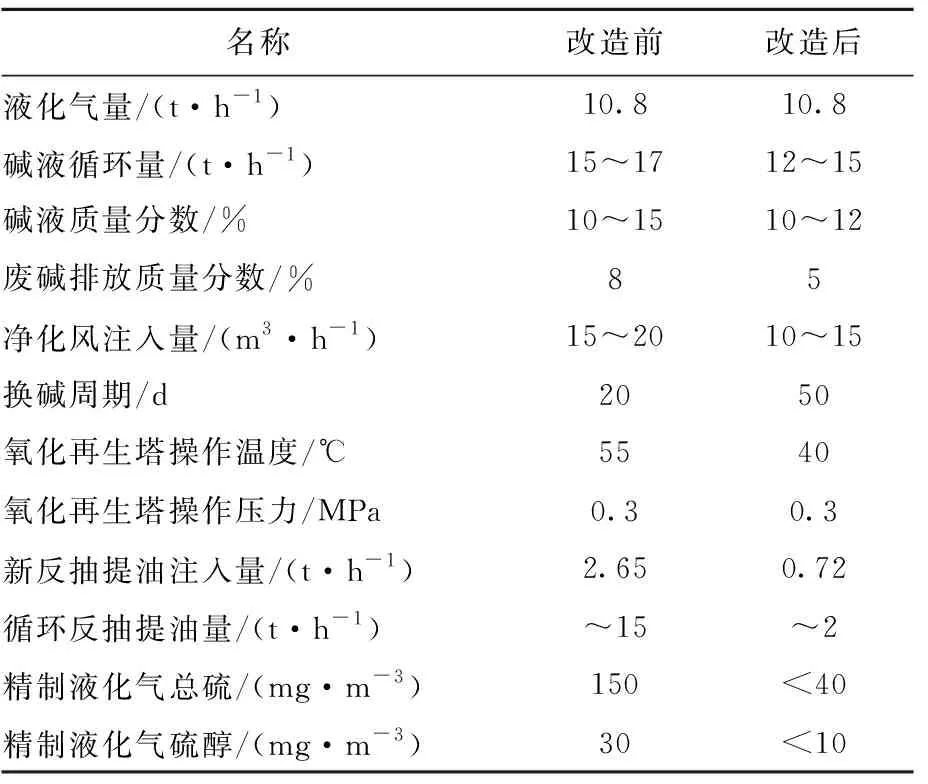

装置改造投产后精制液化气中总硫质量浓度小于40 mg/m3,硫醇质量浓度小于10 mg/m3,铜片腐蚀不大于1级,各项指标均达到设计值。与改造前相比,精制液化气质量指标明显提高。此外,装置的碱液耗量明显降低,年耗量约为180 t,而改造前碱液减耗量约为500 t。改造前后液化气脱硫醇装置生产数据见表1。

表1 改造前后生产数据对比

4 结论

(1)改造后的装置运行以来,操作平稳,精制液化气产品质量满足设计要求。原料液化气总硫质量浓度约为800 mg/m3,而精制液化气中总硫质量浓度小于40 mg/m3,硫醇质量浓度小于10 mg/m3,铜片腐蚀不大于1级。

(2)改造后装置碱液消耗量降低至180 t/a,节约了企业运行成本。

(3)氧化再生塔实现常温再生,降低了装置能耗。