合成革烫印挥发性有机物的催化燃烧技术研究*

韩高瑞 余子睿 刘昳帆 沈奕昕 赵伟荣#

(1.浙江大学环境与资源学院,浙江 杭州 310058;2.江苏安琪尔废气净化有限公司,江苏 无锡 214200;3.浙江恒荣环保科技有限公司,浙江 丽水 323000)

近年来,我国合成革工业发展迅速,我国的合成革工业产能占到全球的80%左右[1]。烫印作为合成革生产中的一道重要工序,会产生大量以丁酮(MEK)、乙酸乙酯(EA)等为主的挥发性有机物(VOCs),可形成二次有机气溶胶、臭氧等次生污染物[2-3]。因此,有效治理合成革烫印VOCs具有重要意义。

催化燃烧被认为是VOCs治理最有效的方法之一,具有起燃温度低、降解效果好、无二次污染等优点[4]。贵金属(主要是Pt、Pd)催化剂普适性强,且催化活性高、热稳定性好[5],在工业VOCs催化燃烧领域广受欢迎。很多学者研究了贵金属催化剂的制备方法[6]、载体选择[7]、助剂含量[8]等因素对VOCs催化燃烧的影响,但针对工业实际应用中空速、相对湿度(RH)、VOCs浓度及多组分相互作用等因素对VOCs催化燃烧的影响研究较少。

本研究合成了Pt-Pd/γ-Al2O3整体式催化剂,主要考察了合成革烫印VOCs(MEK和EA)的催化燃烧工艺的影响因素(VOCs浓度、空速、RH、双组分共存)对MEK、EA转化率的影响,并采用Mars-Van Krevelen (MVK)模型进行表观动力学探究,研究结果可进行实际工程应用。

1 方 法

1.1 催化剂制备

首先用3%(质量分数)稀硝酸预处理新鲜堇青石蜂窝陶瓷(Φ25 mm×40 mm,200目),再用去离子水洗净、干燥后于700 ℃煅烧2 h;浸渍于20 mL铝溶胶中进行负载,干燥后于550 ℃煅烧2 h,得到γ-Al2O3/堇青石;制备4 mL Pt-Pd(Pt、Pd质量比2∶1)溶液,其中Pt-Pd总质量分数为0.06%;将制得的γ-Al2O3/堇青石置于4 mL Pt-Pd溶液中浸渍60 min,然后110 ℃干燥1 h、550 ℃煅烧4 h,制得Pt-Pd/γ-Al2O3整体式催化剂。

1.2 实验装置

采用常压连续流石英管固定床反应器(见图1),鼓泡罐装内有MEK、EA和去离子水。通过调节可配得不同空速、不同RH的含有MEK、EA的模拟废气。模拟废气经蓄热块预热后进入催化剂床层进行反应,反应后的少量尾气进入气相色谱仪(GC-9790)进行分析,剩余尾气通入通风橱中排放。模拟废气的RH在通风橱中采用湿度计(AS817)测定。通过式(1)计算MEK或EA的转化率。

图1 反应器装置Fig.1 Schematic diagram of experimental set-up

(1)

式中:x为MEK或EA的转化率,%;cin、cout分别为MEK或EA的进气和出气质量浓度,mg/m3。

1.3 表观反应动力学计算

在空速为20 000 h-1,RH为0的条件下,研究单组分MEK、EA在Pt-Pd/γ-Al2O3整体式催化剂上的表观反应动力学,反应速率通过式(2)计算得出[9]。

(2)

式中:r为反应速率,mol/(cm3·s);F为流速,mol/s;V为催化剂体积,cm3。

采用MVK模型(见式(3))描述MEK、EA的表观反应动力学过程[10],通过拟合可得到ko和kr。

(3)

式中:ko为表观氧化反应速率常数,s-1;kr为表观还原反应速率常数,s-1;co为氧气摩尔浓度,mol/cm3,本研究中恒为8.44×10-6mol/cm3;cr为MEK或EA的进气摩尔浓度,mol/cm3,可通过cin换算得到;α为1 mol的MEK或EA完全氧化所需的O2物质的量,mol/mol。

采用Arrhenius方程(见式(4))计算反应活化能。

(4)

式中:k为表观氧化或表观还原反应速率常数,s-1;A为指前因子,s-1;Ea为反应活化能,kJ/mol;R为气体常数,8.314×10-3kJ/(mol·K);T为反应温度,K。

1.4 实际工程应用中的VOCs检测

采用TVA2020挥发气体分析仪检测MEK、EA浓度以及非甲烷总烃浓度。

2 结果分析与讨论

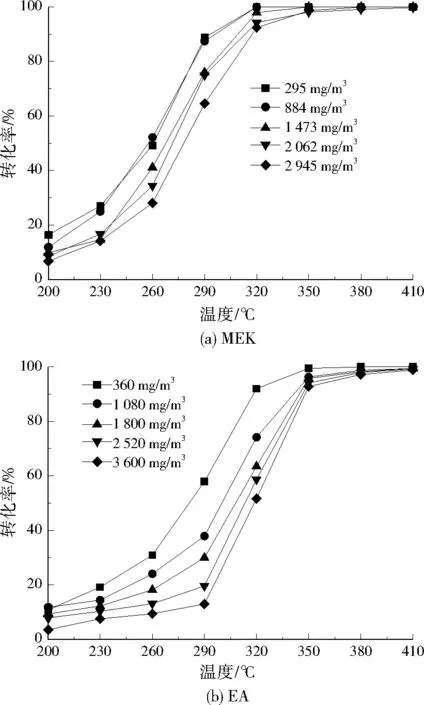

2.1 MEK、EA浓度对其转化率的影响

控制空速为20 000 h-1,RH为0,考察进气浓度对单组分MEK、EA转化率的影响,结果如图2所示。在同一温度下的转化率总体随MEK、EA浓度的增加呈下降趋势,其主要原因在于单位时间内进入催化剂床层的污染物分子数增加,从而增加了单位体积催化剂床层处理污染物分子的负荷量,使得MEK、EA转化率下降[11]。当MEK、EA的质量浓度分别为2 945、1 800 mg/m3时,已基本高于绝大多数合成革烫印VOCs的实际排放浓度,两者在380 ℃时就实现高于97%的转化率,达到《催化燃烧法工业有机废气治理工程技术规范》(HJ 2027—2013)的要求。因此,下面进行单组分转化率的影响因素研究时MEK、EA的质量浓度分别控制为2 945、1 800 mg/m3。

图2 质量浓度对转化率的影响Fig.2 Effect of mass concentrations on conversion

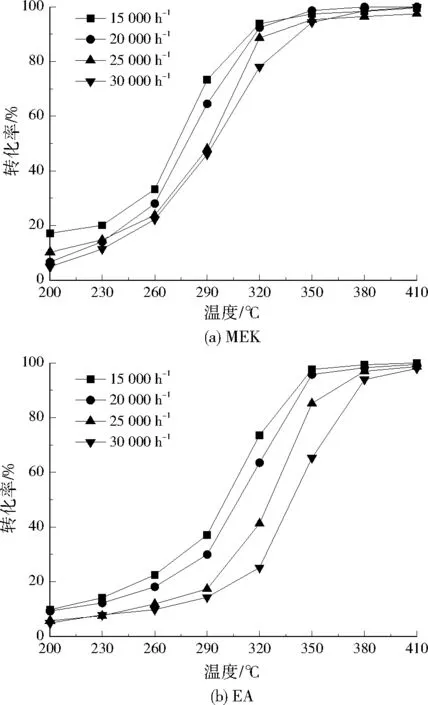

2.2 空速对MEK、EA转化率的影响

将MEK、EA的进气质量浓度分别设置为2 945、1 800 mg/m3,RH为0,考察空速对单组分MEK、EA转化率的影响,结果如图3所示。空速由15 000 h-1增加到20 000 h-1,MEK和EA转化率达到97%的温度分别升高4、5 ℃;空速继续升高到25 000 h-1,MEK和EA转化率达到97%的温度分别继续升高27、28 ℃;空速继续升高,两者转化率达到97%的温度升高更多。这主要是因为空速增大导致单位时间内流入催化剂床层的污染物分子数增加,且单个污染物分子在催化剂床层的停留时间减小,使得污染物分子与活性位的接触概率降低[12],从而导致转化率下降。但空速为15 000、20 000 h-1时,MEK和EA转化率达到97%的温度变化幅度较小,而空速超过20 000 h-1时,两者转化率达到97%的温度急剧升高,因此应控制空速不大于20 000 h-1。在实际工程应用中,还需同时考虑尽可能实现较大的废气处理量,故20 000 h-1是最优的选择。

图3 空速对转化率的影响Fig.3 Effect of space velocity on conversion

2.3 RH对MEK、EA转化率的影响

将MEK、EA的进气质量浓度分别设置为2 945、1 800 mg/m3,空速为20 000 h-1,考察RH对单组分MEK、EA转化率的影响,结果如图4所示。当温度在380 ℃以上时,随RH的增加,MEK和EA在同一温度下的转化率仅出现略微下降,且始终保持在97%以上,因此工程应用中可忽略RH对MEK、EA转化率的影响。

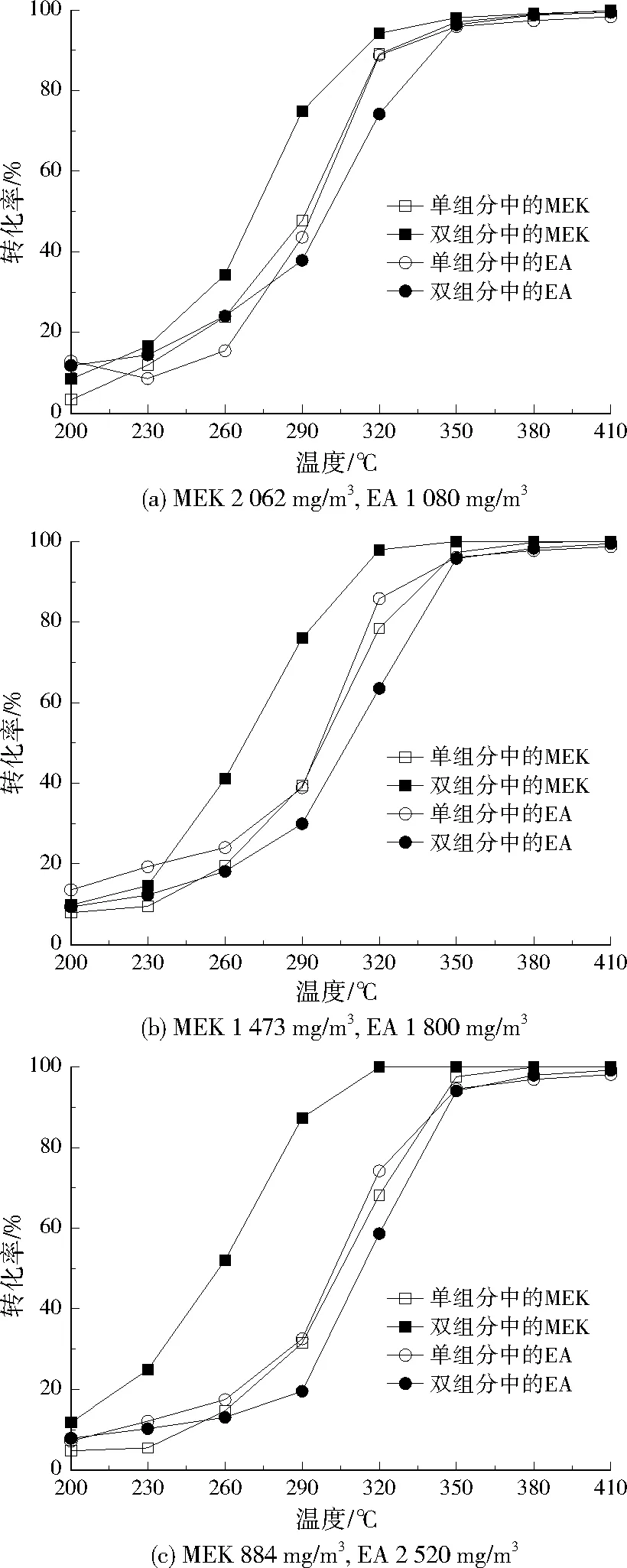

2.4 双组分共存对MEK、EA转化率的影响

控制空速为20 000 h-1,RH为0,考察了MEK、EA质量浓度分别为2 062、1 080 mg/m3,MEK、EA质量浓度分别为1 473、1 800 mg/m3,MEK、EA质量浓度分别为884、2 520 mg/m33种情况下双组分共存对MEK、EA转化率的影响,结果如图5所示。当温度在380 ℃以上时,双组分共存对MEK、EA在同一温度下的转化率基本无影响,因此工程应用中无需考虑双组分共存的影响。

图4 RH对转化率的影响Fig.4 Effect of RH on conversion

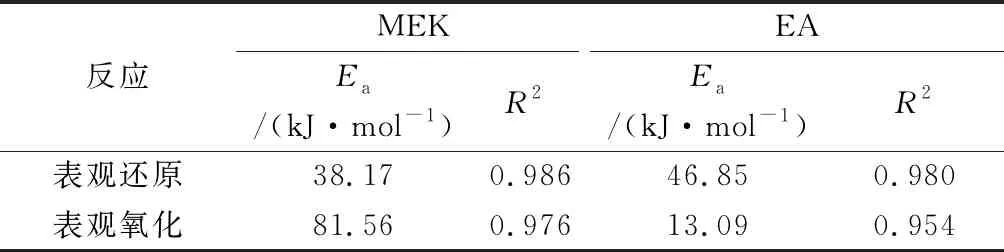

2.5 表观反应动力学探讨

采用MVK模型拟合MEK、EA在Pt-Pd/γ-Al2O3整体式催化剂上的表观反应动力学,MEK、EA计算所得的反应速率与实验值进行线性拟合,其相关系数分别达到0.993、0.942。

MEK、EA的表观活化能计算结果如表1所示。EA的表观氧化反应的表观活化能小于MEK,而EA的表观还原反应的表观活化能大于MEK,这说明在Pt-Pd/γ-Al2O3整体式催化剂上,EA氧化所需能量小于MEK,即EA在MEK、EA双组分共存时将被优先氧化。

3 合成革烫印VOCs治理工程应用

某合成革企业新增了一条年产1 000万m的类皮面料生产线,烫印VOCs在2条烫印线和1条表处线中产生,主要成分是MEK和EA,在总排放口的质量浓度分别为2 076~2 332、774~1 037 mg/m3。

为保证97%以上转化率,同时实现尽可能大的废气处理量,将反应温度设定为380 ℃,空速设定为20 000 h-1,MEK、EA同时进行处理,RH不进行控制。

图5 双组分共存对转化率的影响Fig.5 Effect of two-component coexistence on conversion

表1 MEK、EA的表观活化能

该治理工程的烫印VOCs经Pt-Pd/γ-Al2O3整体式催化剂催化燃烧处理后,尾气中未检出MEK、EA,且非甲烷总烃质量浓度低于50 mg/m3,达到了《大气污染物综合排放标准》(GB 16297—1996)的要求。

4 结 论

Pt-Pd/γ-Al2O3整体式催化剂在空速为20 000 h-1、RH为0的条件下,可以在380 ℃时实现质量浓度分别小于等于2 945、1 800 mg/m3的MEK和EA转化率均大于97%,在工程应用中可忽略RH的影响,并且MEK和EA可以同时处理。表观反应动力学表明,MEK和EA同时处理时首先氧化EA。实际工程中设定反应温度为380 ℃、空速为20 000 h-1时,MEK、EA同时进行处理,RH不进行控制,尾气中未检出MEK、EA,且非甲烷总烃质量浓度低于50 mg/m3,达到GB 16297—1996的要求。