煤矿巷道快速掘进中的支护技术研究

陆彦伟

(大同煤矿集团宏泰矿山工程建设有限责任公司, 山西 大同 037001)

引言

随着我国对煤矿安全的重视程度逐渐提升,对工作面巷道支护的研究越来越多,巷道支护水平得到了显著加强[1-2]。另一方面,当前阶段工作面巷道掘进速度越来越快,为配合快速掘进的需要,对巷道支护的要求越来越高。巷道支护质量和效果会在很大程度上影响工作面掘进速度[3-4]。因此,在保障煤矿井下安全的前提下,尽量配合快速掘进需要,有必要对工作面巷道支护技术进行进一步分析和研究,以提升工作面巷道的支护水平。本文在分析煤矿工作面巷道围岩性质的基础上,对巷道提出了管棚超前支护方案。

1 煤层巷道概况

煤矿的3 号煤层工作面为矿井的首采工作面。工作面总体长度为1 500 m 左右,埋深在100~200 m范围内。巷道断面为圆拱形,其中宽度为4.5 m,直墙部分的高度为1.8 m,中间圆拱最高部位的高度为3.85 m。对巷道附近围岩性质进行了勘察分析,发现以高岭石、蒙脱石混层以及伊利石为主。这几类岩石均有强烈的亲水性,遇到水时会发生膨胀。与此同时,围岩裂隙节理发育,导致巷道附近围岩经常遭遇淋水,进而导致岩石膨胀软化。总之,煤矿工作面巷道附近围岩以软弱泥质为主,不利于工作面掘进过程的稳定性,如果不进行处理可能会出现安全问题。因此,必须采取有效措施对工作面巷道进行支护,以确保掘进过程安全。

2 快速掘进巷道支护方案的确定

在充分考虑巷道围岩软弱泥质的岩性特点以及巷道快速掘进需求的基础上,选用超前支护方案对工作面巷道进行支护。这种支护方案就是在对煤层进行正式掘进前,沿着巷道方向设置一个类似拱壳的连续体,实现巷道前方围岩加固的效果,避免工作面掘进过程中围岩发生变形。大量理论分析和实践经验表明,通过超前支护能够有效避免工作面巷道的变形问题。另外,工作面巷道顶板存在显著的淋水问题,所以通过管棚法实施超前支护。通过这种方法进行施工时,管棚不仅能够起到支护作用,还能对顶板围岩中的水起到导流的效果。当围岩中出现大量的水时,可通过管棚将这些水引导到管棚口,然后对其进行集中处理。

3 快速掘进巷道支护技术参数的研究

3.1 支护参数的设计

1)管棚规格设计。管棚长度会对超前支护效果产生重要影响。在工程实践中,必须充分结合实际情况确定管棚长度。可通过下述公式计算管棚长度:L=1.5+Hcotφ,其中L 和H 分别表示管棚长度和围岩坍落高度,φ 表示围岩内摩擦角。基于前期围岩性质勘测结果,取围岩坍落高度和内摩擦角分别为2.51 m和26.21°,可以计算得到管棚长度为5.6 m。考虑到顶板围岩的岩性比较差,为安全起见最终选择管棚长度为6 m。本研究中利用壁厚和外径分别为5 mm和50 mm 的无缝钢管作为管棚支护,长度为3 m。不同钢管之间通过丝扣进行连接,丝扣长度不得低于100 mm。为方便导入,在第一节钢管中将其中一端加工成锥形,且斜面朝上进行安装,方便水流进入钢管内部。如图1 所示为钢管的大样图。

图1 钢管的大样图(单位:mm)

2)管棚位置参数。管棚开口位置应尽可能接近工作面巷道掘进轮廓线,但又不得对巷道掘进过程造成不良影响。最终确定钢管中心线距离巷道掘进轮廓线300 mm。在确定环向间距时需要考虑的因素是多方面的,主要包括顶板围岩的性质、支护精度要求以及施工过程控制质量等。通常情况下,环向间距大小在钢管长度的1/600~1/250 范围内。实际使用时的间距大概为300~500 mm 左右。本文基于实际需要最终将环向间距确定为300 mm,也就是沿着巷道掘进轮廓线方向,两根钢管中心线之间的距离控制为300 mm。管棚长度通常都非常长,钻孔过程中钻头在重力作用下会沿着重力方向下垂,当下垂到一定程度时,可能会穿过工作面巷道掘进轮廓线。为避免此问题,通常在钻孔施工时,会远离工作面巷道掘进轮廓线一定角度进行钻孔。通过这样的方式抵消钻头下垂造成的越界现象。根据钻孔深度不同,仰角通常设置在1°~5°左右。当围岩中的含水量较多时,可适当加大仰角,便于水在钢管内部的流动。本方案中最终确定的仰角为5°。

3.2 注浆和喷浆加固参数的设计

3.2.1 注浆施工技术参数

通过注浆能够显著提升工作面巷道围岩强度。在泵压作用下浆液能沿着围岩缝隙进行充填,通过对缝隙的补充提升整体围岩强度。对缝隙进行填充后还能有效阻挡围岩内部水的流动,避免水对巷道围岩造成的冲刷作用。实践中发现,当巷道围岩受力不均匀时,U 形棚管会发生扭曲变形问题,使支护效果大打折扣。在完成U 形棚搭设工作后,如果能再配合注浆、喷浆施工,则可以有效改善U 形棚管的受力状态,使之更加均匀,从整体上提升支护效果。

注浆配合比会显著影响浆液性能,进而影响最终注浆效果。本方案在充分考虑已有实践经验的基础上最终选择水灰质量比为1∶1,双浆体积比为0.04∶1。在实地施工过程中,每个区域的围岩性质会存在一定程度的差异。需要根据实际情况对水灰比和双浆体积比进行适当调整,使之更好地满足实际使用需要。

巷道表层轴向渗透距离一般在2~3 m 左右。在方案设计时为了确保最终的效果,需要取0.65~0.75的系数。根据以上经验,最终确定的注浆孔间距和排距应该在1.2~2.2 m 左右。另一方面,为了施工和操作的便捷性,注浆孔的间排距通常取U 形棚管间距的整数倍,以2~3 倍为宜。综合以上各方面因素,最终确定注浆孔间距和排距全部为1.6 m。注浆深度是影响支护效果的重要参数,在设置注浆深度时,需要考虑支护强度大小、巷道围岩性质以及浆液在围岩中的扩散能力等多方面因素。基于工作面巷道围岩实际情况,将注浆深度设置为1.5 m。如图2 所示为掘进工作面巷道注浆管布置断面图。注浆过程中必须将注浆压力严格控制在2~2.5 MPa 范围内,底角注浆过程中压力不得超过3 MPa。

图2 掘进工作面巷道注浆管布置断面图(单位:mm)

3.2.2 喷浆施工技术参数

结合掘进工作面巷道围岩属性,通过初喷、滞后复喷的方式进行喷浆处理,厚度分别控制在5 cm 和10 cm,在开展复喷工作前用高压水对初喷面进行冲洗。巷道在完成快速掘进后,马上对巷道周边进行喷浆处理。通过喷浆处理能够有效防止顶板中的水渗入到巷道内。还可有效避免巷道顶板岩石掉落。初喷施工厚度不是很大,对工作面掘进速度不会产生较大影响。在掘进机后方开展滞后复喷工作,与滞后注浆同时进行,可以显著提升施工速度。

4 实践效果分析

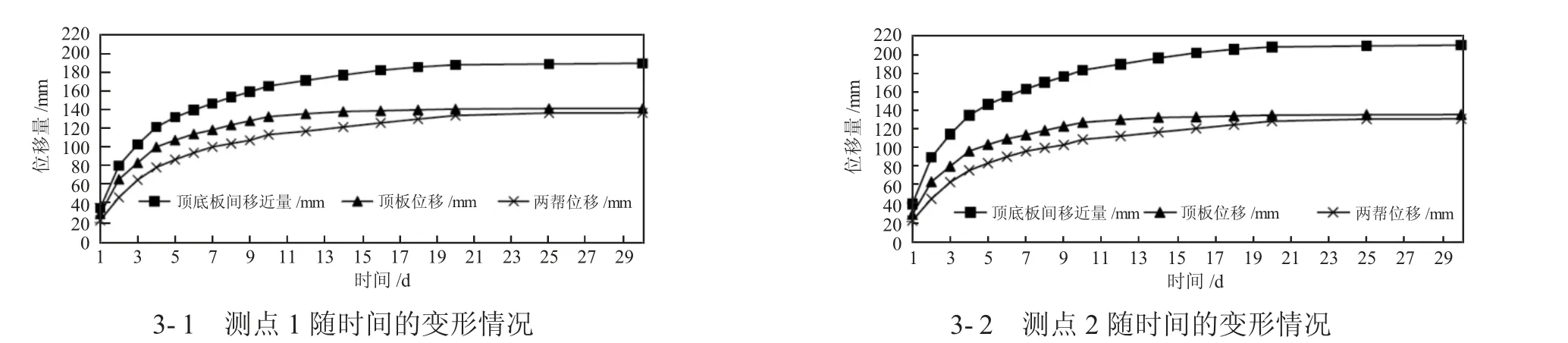

将本文设计的煤矿巷道快速掘进超前支护技术方案应用到实践中。在掘进工作面巷道内部设置了两个检测点,对巷道变形情况进行监测。监测过程中通过“十”字布点法测量巷道的变形情况。在前面10 d范围内,每天进行1 次监测。10 d 以后每周进行1~2次监测,持续进行了1 个月的变形情况监测,统计结果见下页图3。从图示的变化曲线中可以看出,2 个监测点的顶板最大下沉量分别为141.03 mm 和133.98 mm,顶板和底板间的移近量分别为189.09 mm 和208.00 mm。对于此两项数据可以发现顶板的变形量比底板的变形量要大。2 个监测点两帮的移近量最终值分别为136.29 mm 和138.02 mm。基于实践检测结果,发现设计的巷道支护方案能够满足实际使用需要,取得了较好的应用效果。

5 结语

在充分考虑煤矿工作面巷道围岩性质的基础上,考虑工作面快速掘进的实际需要,设计研究了巷道超前支付方案,具体为棚管支护、注浆、喷浆处理。详细设计了超前支护方案中的技术参数。将本文设计的巷道支护方案应用到实践中,经过实践检验发现,工作面巷道顶底板的最大移近量为208 mm,两帮的最大移近量为138.02 mm。该方案达到了理想的效果,确保了工作面巷道的安全。

图3 2 个测点随时间推移的变量情况统计