矿用液压支架高强度结构钢焊接热性能仿真研究

张媛媛

(霍州市鑫钜煤机装备制造有限责任公司, 山西 临汾 031412)

引言

液压支架是煤矿开采过程中非常重要的机械装备,是保障工作面安全的关键措施。为确保煤矿工作面的绝对安全,液压支架必须要有充足的强度,以抵抗各种不断变化的载荷[1]。我国在液压支架设计方面虽然已经制定了相关标准和规范,在很大程度上提升了液压支架的强度以及运行可靠性[2],但与国外先进液压支架生产加工技术相比较技术水平仍有待提升。主要原因在于液压支架材料选择以及焊接工艺方面存在不足[3]。Q550 高强度结构钢是当前阶段我国使用较多的液压支架生产制作材料[4]。这种材料不仅强度高且有很好的焊接性能。随着液压支架朝着大型化、重型化方向发展,液压支架零部件尺寸和厚度都在不断增加,对其生产加工技术提出了更高的要求[4]。焊接是液压支架生产制作过程中非常重要的工艺流程,焊接质量的优劣会直接影响液压支架的运行可靠性[5-6]。因此,对Q550 这种常用的液压支架生产制作材料的焊接性能进行研究和分析,为焊接工艺的优化奠定坚实的理论基础,以提升焊接质量。

1 Q550 高强度结构钢焊接过程仿真模型的近似处理与建立

1.1 焊接过程仿真模型的近似处理

1)焊接热源。焊接过程中会产生大量的热,仿真分析时该热源的处理有多种形式,比如Rosenthal 热源模型、高斯分布热源模型、双椭圆热源模型等。大量的实践经验表明,双椭圆热源模型在实际应用中得到的结果与真实的结果最为接近。因此,本文选用双椭圆热源模型进行仿真模拟。

2)热源移动。焊接过程中热源处在一种移动的状态,因此在仿真模型中还要实现热源的移动。本文基于ABAQUS 软件完成焊接过程的模拟,可以通过该软件的函数功能实现热源中心坐标的移动。

3)焊缝填充。焊接过程中焊缝填充通过软件中的单元生死技术实现。仿真模型计算时使焊缝层单元默认处于被抑制的状态,只有当热源移动到该区域时,此区域的堆焊层单元才会被激活参与计算,通过这样的方式实现焊缝填充。

4)焊接效率。不同焊接方式的焊接效率存在一定差异。因此,准确设置焊接效率是得到精确仿真模拟结果的重要因素。矿用液压支架通常通过埋弧自动焊的方式进行焊接,对应的热效率为0.75。

1.2 焊接过程仿真模型的建立

1)几何模型与网格划分。利用ABAQUS 软件对两个完全对称的结构件进行焊接仿真模拟,模型规格为高×长×宽=35 mm×30 mm×30 mm。考虑到焊接的对称性,为了降低计算时间,只需要对其中的一半进行建模即可。网格大小对仿真计算过程有非常大的影响,合适的网格大小不仅能显著缩短模型计算时间,同时也能提升模型计算结果精度。划分网格时,在焊缝附近将网格尺寸控制在1 mm 以下,距离焊缝较远的区域网格尺寸控制在2 mm 左右。

2)材料属性设置。焊接过程涉及温度变化,温度会对材料属性产生非常大的影响。不管是材料的密度、比热容、导热系数,还是其力学性能都会随温度变化而发生改变。因此,在设置材料属性时,需要考虑其受温度的影响,具体材料属性按照材料手册中的数值进行设置。

3)初始条件和边界条件。假设材料在室温条件下进行焊接,即初始温度设置成25 ℃。本研究中的边界条件主要包含两种类型,焊接面为对称面,将其设置为绝热边界条件,其他几个面设置为热交换边界条件,交换系数为30 W/(m2·K)。

4)其他工艺说明。通过双面焊的方式进行焊接,总共分10 道焊接工序。

2 Q550 高强度结构钢的焊接温度场分析

2.1 熔池形状和温度分布

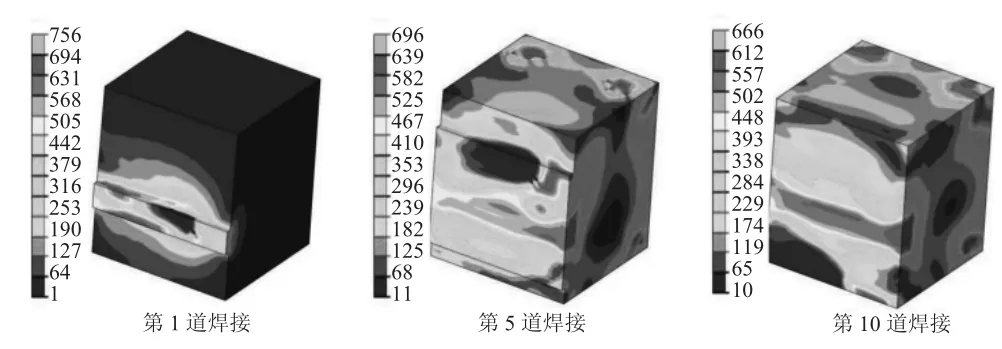

焊接过程属于瞬态传热,当热源靠近被焊接对象时,焊接金属对象受到高温作用出现熔化,当热源远离后又逐渐冷却至室温。如图1 所示为不同焊接道次对应焊接温度场分布情况。从图中可以看出,在进行第1 道次焊接时,除焊接区域外其他部分的温度基本为室温,在第5 道次和第10 道次焊接时,被焊接对象其他部分的温度已经有了显著提升。图中灰色区域表示熔池的形状,从图中可以看出不同焊接道次对应的熔池形状存在一定差异。第1 道次焊接过程中,由于被焊接对象整体温度比较低,其熔池呈现为“丁”字型,而在后续焊接道次中,由于被焊接金属对象温度已经有了显著提升,其熔池呈现出椭圆状。

图1 不同焊接道次时的温度场(℃)分布情况

2.2 沿焊缝方向各点温度变化情况

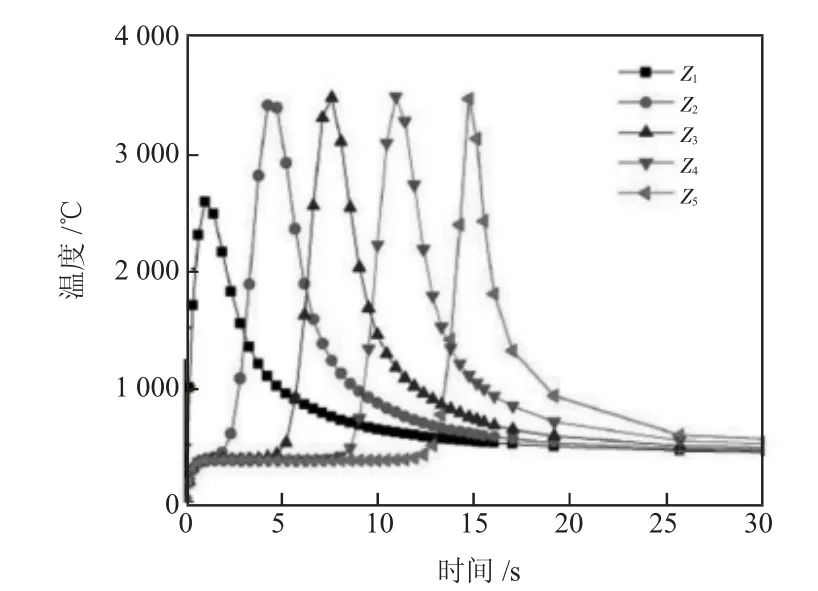

如图2 所示为第10 道次焊接过程中沿着焊缝方向各个点的温度变化情况。其中第1 个点Z1为焊接最开始位置,第5 个点Z5为焊接结束位置,其他点位于这两个点中间且各点均匀分布。从图中可以看出,焊接刚开始时第1 个点Z1的温度快速升高至2 500 ℃,其他各点的温度则处于室温状态。随着焊接过程的进行,热源不断往前推进,后续各点温度随之快速升高至3 500 ℃。对比各点的最高温度可以发现,第1 个点Z1的最高温度比其他点最高温度要低1 000 ℃,主要是第1 个点Z1处在焊缝边缘位置,且刚开始焊接,受热时间相对较短,没有达到平衡状态。

图2 沿焊缝方向各点的温度变化情况

3 Q550 高强度结构钢的焊接应力场分布情况

3.1 残余应力分布情况

焊接过程中,由于会对焊缝进行多道次焊接,导致焊缝区域的金属材料受到循环热应力的作用。厚板与薄板相比较而言,由于焊接过程热效应导致的残余应力在厚度方向上会存在显著的差异,焊缝整体的应力情况相对比较复杂。如图3 所示为焊接结束后材料内部残余应力的分布情况。从图中可以看出,残余应力的分布整体上呈现对称分布,并且焊缝区域的残余应力值最大,达到了720 MPa。而与焊缝的距离越远,对应的残余应力值也相对越小。

图3 焊接结束后材料的残余应力分布情况

3.2 焊接过程应力场分布情况

由于焊接过程温度场变化复杂,导致其应力场分布也很复杂。如图4 所示为不同焊接道次时的应力场分布情况。从第1 道次焊接过程应力分布情况可以看出,应力集中现象主要分布在熔池附近。随着焊接道次的增加,在第5 道次焊接过程中熔池附近同样出现了比较显著的应力集中问题,并且第1 道次焊接区域的残余应力比较显著,已经基本上处于稳定状态。另外,在金属角落位置出现了局部应力集中现象。第10 道次焊接时的应力分布情况基本上与第5 道次相似,不同之处在于焊缝区域没有出现显著的应力集中现象,反而是第1 道次焊缝位置的应力集中现象变得更加显著。进一步对比不同焊接道次时的应力场分布情况可以发现,随着焊接道次的不断增加,最大应力值随之不断降低。

4 仿真模拟研究结果与实验结果对比

图4 不同焊接道次时的应力(MPa)场分布情况

多道次焊接过程中,前一道次焊接会对后一道次焊接的熔合线位置产生影响。因此,本文将第一道次焊接后的结果与实验结果进行对比,如下页图5所示。从图中可以看出,模拟仿真结果与实验结果之间基本上呈现对称关系,两者吻合较好,验证了本文所建立的仿真模型的正确性。因此,本文研究结果具有很好的参考价值。

图5 熔池截面与实验的对比情况