氯化镁脱水生产工艺探讨

陈美岭,赵积龙,梁玉平,韩文萍

(1.青海盐湖工业股份有限公司,青海格尔木 816099;2.国家盐湖资源综合利用工程技术研究中心,青海格尔木 816099;3.青海省盐湖资源综合利用重点实验室,青海格尔木 816099)

1 前言

国内外镁资源极其丰富,主要以液体矿和固体矿两种形式存在。液体矿以海水、地下卤水、盐湖卤水为主,海水中镁的蕴藏量可达2×107亿t。固体矿包括菱镁矿、白云石、蛇纹石、滑石、水镁石及其它沉积矿等,其储量更为巨大。

2 氯化镁脱水原理

MgCl2·6H2O的结构为Mg原子周围6个H2O分子和2个Cl-, 形成中心对称八面体, 配位数为6。其中4个H2O的键长较长,较易脱去,其它两个H2O较难脱去。实验表明,一定的条件下MgCl2·6H2O可以进行如下系列的脱水反应[6]:

3 含水氯化镁脱水的工艺

目前含水氯化镁脱水的生产工艺主要有氯化氢保护气氛下脱水工艺(原料为卤水)、氯化氢保护气氛下脱水工艺(原料为菱镁矿)、氯化镁脱水工艺流程(原料为天然卤水)和氯化镁脱水工艺流程(原料为蛇纹石)等四种生产工艺,文章就四种生产工艺的工艺路线及优缺点进行简述。

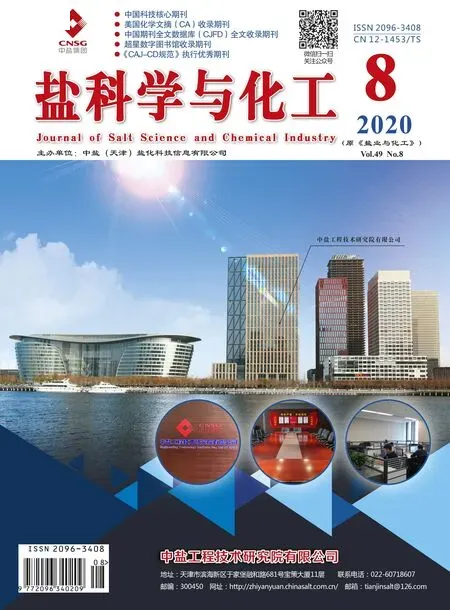

3.1 氯化氢保护气氛下脱水工艺(原料为卤水,如图1)

该工艺一定温度下反应,体系内维持适当的氯化氢浓度就能避免氯化镁水解或使水解降至最低程度。脱水过程先在多膛炉中进行,得到的脱水料(MgCl2·(1.5~2)H2O)然后在沸腾炉中HCl保护气氛下彻底脱水。所得产品MgO及H2O含量均低于0.5%。当时技术上的最大问题是HCl循环系统中排气机的泄漏。

图1 脱水工艺流程Fig.1 Process flow of dehydration

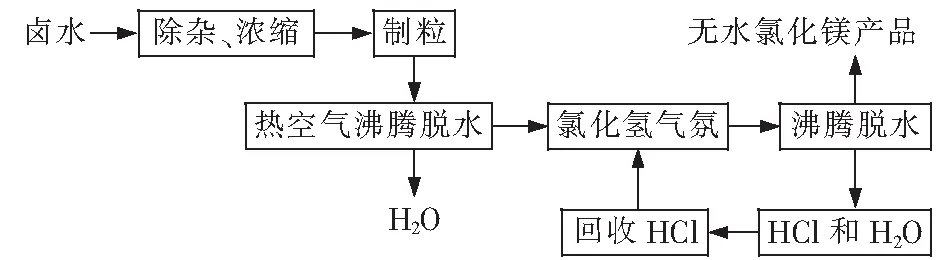

3.2 氯化氢保护气氛下脱水工艺(原料为菱镁矿,如图2)

图2 脱水工艺流程Fig.2 Process flow of dehydration

该工艺只采用两级脱水,热空气脱水在150 ℃~180 ℃的温度下进行。HCl气氛下脱水在300 ℃~400 ℃的温度下进行。所得无水氯化镁含MgO<0.1%。生产全过程镁和氯的回收率≥97%。

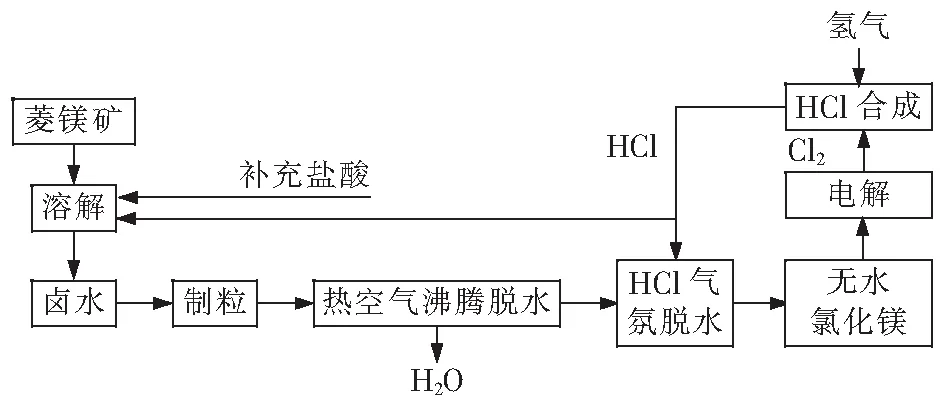

3.3 氯化镁脱水工艺流程(原料为天然卤水,如图3)

图3 脱水工艺流程Fig.3 Porcess flow of dehydration

该工艺天然卤水含镁低于1%,经三级阳光蒸发浓缩,镁含量提高至7%~8%。喷雾干燥得到粒径为20 μm的细粉,含MgCl282%~85%,MgO及H2O各3%。氯化镁细粉加入氯化炉,同时向炉内加石油焦粉和通氯,在810 ℃的温度下熔融氯化脱水。所得熔融产品含MgCl295%,MgO<0.1%,H2O<0.25%,其余为NaCl、KCl、CaCl2和LiCl。

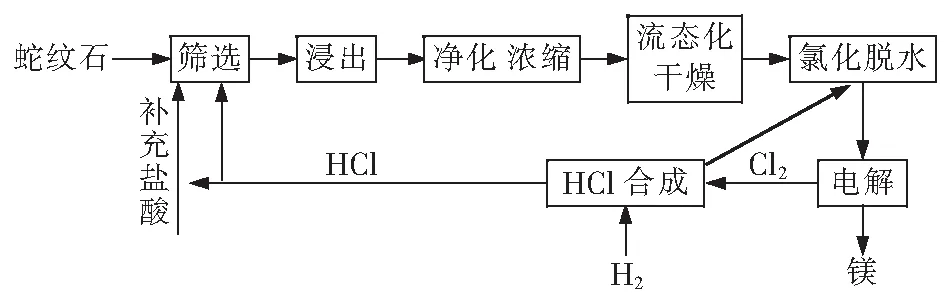

3.4 氯化镁脱水工艺流程(原料为蛇纹石,如图4)

该工艺的初始原料为石棉矿开采留下的蛇纹石尾矿。蛇纹石含镁20%,仅次于菱镁矿的27%,是非常优良的炼镁资源。

图4 脱水工艺流程Fig.4 Process flow of dehydration

4 四种工艺的比较

(1)四种生产无水氯化镁的工艺原料有所不同,生产工艺路线有很大区别,在生产过程中的工艺控制条件不同。

(2)工艺3.3和工艺3.1相比,氯化脱水以少量氯气和石油焦的消耗为代价,避免了前者流程中的盐酸解析过程和大量HCl气体在系统中的循环,过程大大简化。这主要是由于氯化炉出料不可能在密闭系统中进行。其缺点是,出料时炉前上方烟气弥漫,炉下地面潮湿等情况。

(3)工艺3.4中HCl既起到了氯化作用,又起抑制MgCl2水解的作用。由于干燥粒料含MgO及H2O很低,因此,氯化及保护所需的HCl用量低。

5 结果与讨论

目前应用最广泛的是氯化氢环境下的脱水工艺(3.1和3.2),但该工艺流程是在高温、腐蚀性、密闭环境中进行,所以在实际生产过程中对关联设备的耐高温、耐腐蚀及密封性要求高,也是该生产工艺的重点和难点。

通过四种工艺流程,各生产单位根据自身的生产成本、经济效益、安全环保、社会效应等建立符合自身的生产工艺流程。采用的工艺应该原料易得、原料成本低并且生产流程中各项排出口环保指标符合指标值。